Качество

проката формируется, начиная от сырых

материалов, чугуна, но особенно — в

процессе сталеплавильного и прокатного

переделов. В соответствии с этим дефекты

проката подразделяются на две группы

– сталеплавильного и прокатного

происхождения.

Дефекты первой

группы являются следствием нарушения

технологии выплавки и разливки стали,

охлаждения и транспортировки слитков,

несовершенств самой технологии и пр.

Их еще именуют дефектами слитка.

Дефекты

второй группы образуются вследствие

нарушения технологических инструкций

по нагреву заготовок, прокатке и отделке

готовой продукции.

Дефекты

сталеплавильного производства

подразделяют на поверхностные и

внутренние. К основным поверхностным

дефектам относят:

-

Плены.

Являются результатом разбрызгивания

стали в начале разливки. Окисленные

брызги на поверхности слитка раскатываются

в плены. Их можно легко удалить, но на

их месте остаются вмятины. -

Поперечные

трещины. Образуются при подвисании

слитка из-за дефектов изложницы. Трещина

с окисленной поверхностью заполняется

свежим металлом, но при прокатке в этих

местах образуются грубые рваные

поперечные трещины. -

Продольные

трещины. Образуются преимущественно

вблизи углов слитка, глубина их залегания

составляет 5…30 мм. Являются следствием

разливки перегретой стали и усугубляются

перегретой изложницей. -

Инородные

включения. Частицы огнеупорных

материалов, шлака и пр. на поверхности

слитка, вкатанные в поверхностный слой

раската и вытянутые вдоль направления

прокатки.

Основные внутренние

дефекты слитка:

-

Головная

усадочная раковина – формируется в

прибыльной части слитка вследствие

усадки стали при остывании. -

Осевая

усадочная раковина — природа та же, но

простирается за пределы прибыльной

части внутрь тела слитка. Является

следствием неблагоприятных условий

охлаждения головной части слитка,

преждевременного раздевания или

опрокидывания слитка и т.п. -

Вторичная

усадочная раковина – закрытая усадочная

раковина ниже головной. Образуются при

разливке стали прерванной струей и пр. -

Усадочная

рыхлость – мелкие поры и неплотности

металла вблизи усадочной раковины и

по оси слитка. Причина – усадка стали

при остывании, выделение газовых

пузырей, не успевших всплыть на

поверхность. -

Ликвация.

Неравномерный химический состав стали

в объеме слитка. Более легкоплавкие

соединения (в частности, серы, фосфора)

при остывании оттесняются к центру и

вверх изложницы, где и застывают в

последнего очередь. -

Подкорковые

(сотовые) газовые пузыри. Дефект

характерен для кипящей стали. Выделяемые

при кристаллизации металла газы

удерживаются дендритами под образовавшейся

корочкой. При малой толщине корочки

пузыри вскрываются при нагреве, в

результате на поверхности раската

появляются волосные трещины. -

Шлаковые

включения – являются следствием

оставшихся в объеме слитка частиц

огнеупоров (от сливного желоба, ковшей,

сифонного припаса и пр.) и продуктов

раскисления.

Дефекты

прокатного происхождения

подразделяют на дефекты нагрева металла,

собственно прокатки и отделки.

К

дефектам нагрева относят окалинообразование,

обезуглероживание поверхностного слоя,

перегрев и пережог стали, внутренние

трещины.

-

В

обычных условиях избежать окалинообразования

невозможно и это приводит к потерям до

1…2% металла и более. -

Обезуглероживание

поверхностного слоя является следствием

выгорания углерода и для рядовых марок

стали не являются браковочным признаком.

Для сталей специального назначения,

например, инструментальных, он подлежит

удалению. -

Перегрев

стали сопровождается значительным

ростом зерна, что приводит к понижению

свойств стали. Прокат из такой стали

может быть доведен до требований ГОСТ

путем термообработки. -

Пережог

стали является следствием значительного

превышения заданной температуры нагрева

стали, сопровождаемого оплавлением

зерен. Дефект неустраним. -

Внутренние

трещины могут появляться в результате

ускоренного нагрева (охлаждения) сталей

с пониженной теплопроводимостью и

пластичностью. Возникающие внутренние

напряжения из-за перепада температур

и структурных превращений могут

превысить прочность сталей с образованием

внутренних трещин.

К

основным дефектам проката относят:

-

Трещины.

Продольные — являются следствием

дефектов поверхности валков обжимных

клетей, грубой вырубки дефектов заготовки

и пр., поперечные — следствием повышенных

обжатий при свободном уширении. -

Риски,

царапины – являются результатом

травмирования поверхности раската

валковой арматурой, наварами на пропусках

и проводках. -

Усы

(заусенцы, лампасы) – результат

переполнения калибра металлом,

неправильной настройки валков. -

Закат

– продольная складка (по внешнему виду

трещина) от закатанного заусенца.

Расположена под острым углом к поверхности

(в отличие от трещины). -

Флокены

– мелкие внутренние трещины, образующиеся

в результате выделений водорода при

ускоренном охлаждении стали. -

Искажение

геометрической формы раската в продольном

(разнотолщинность, волнистость,

коробоватость, серповидность и пр.) и

поперечном (разнотолщинность, овальность

круга, ромбичность квадрата и т.д.)

направлениях.

К

дефектам отделки относят косой рез,

заусенцы и др.

Кроме

названных существует много и других

дефектов, возникающих на различных

стадиях обработки металла. Например,

дефекты по химическому составу,

механическим свойствам, структуре и

т.д.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

[c.290]

Дефекты слитков, проката и поковок из стали

[c.90]

Дефекты проката и их влияние на качество поковок

[c.48]

Удаление местных дефектов сортового проката, заготовок и поковок крупного размера

[c.95]

Слагаемое а, учитывает влияние отказа рассчитываемого элемента на работу машины, безопасность крановщика и людей, находящихся в зоне работы машины, — возможную неоднородность материала, т, е. влияние внутренних дефектов материала и отклонение действительных размеров элемента от номинальных для деталей, изготовленных литьем, Ог имеет большее значение, чем для деталей, изготовленных из проката или поковок а,, учитывает погрешности расчета.

[c.16]

Каждой черной заготовке, в зависимости от метода ее получения, присущи определенные погрешности и дефекты. К ним относятся твердая поверхностная корка в литых заготовках рванины, плены и закаты трещины в поверхностном слое поковок и штамповок обезуглероживание поверхностного слоя у проката и др.

[c.39]

Здесь член ах учитывает степень ответственности рассчитываемого механизма (элемента), а также степень точности определения нагрузок и напряжений, а член учитывает возможную неоднородность материала, т. е. влияние внутренних дефектов материала и отклонение действительных размеров элемента от номинальных. Поэтому для деталей, изготовленных литьем, а-з имеет большее значение, чем для деталей, изготовленных из проката или поковок.

[c.81]

Вырубку дефектов пневматическими рубильными молотками на мелких и средних поковках производят после их очистки от окалины, на крупных, как правило, очистка не обязательна. Глубокие трещины вырубают за два прохода или более. Глубина вырубки за один проход достигает 2—2,5 мм. Допускаемую глубину вырубки поверхностных дефектов поковок и проката оговаривают в технических условиях. В результате вырубки остается след — канавка. Канавки должны иметь пологие очертания и достаточный коэффициент разделки Кр = = bih тце Ь и /г — соответствен-

[c.543]

Ультразвук открывает широкие возможности в области проверки качества продукции. Помимо выявления внутренних пороков, контроля внутренних пороков литья, поковок, проката, качества сварных, заклепочных и прессовых соединений, с помощью ультразвука определяют толщину изделий, глубину залегания дефекта и т. д.

[c.248]

Дефекты заготовок. Обжатые и катаные заготовки могут обладать рядом дефектов, которые резко влияют на качество и надежность поковок. К основным дефектам относят трещины, волосовины, закаты, подрезы, риски, расслоения, неметаллические включения, ликвация и флокены. Часть перечисленных дефектов в обжатых и катаных заготовках являются пороками слитка, не уничтоженными при обжатии и прокате, но некоторые из них получаются в процессе прокатки и последующего охлаждения.

[c.195]

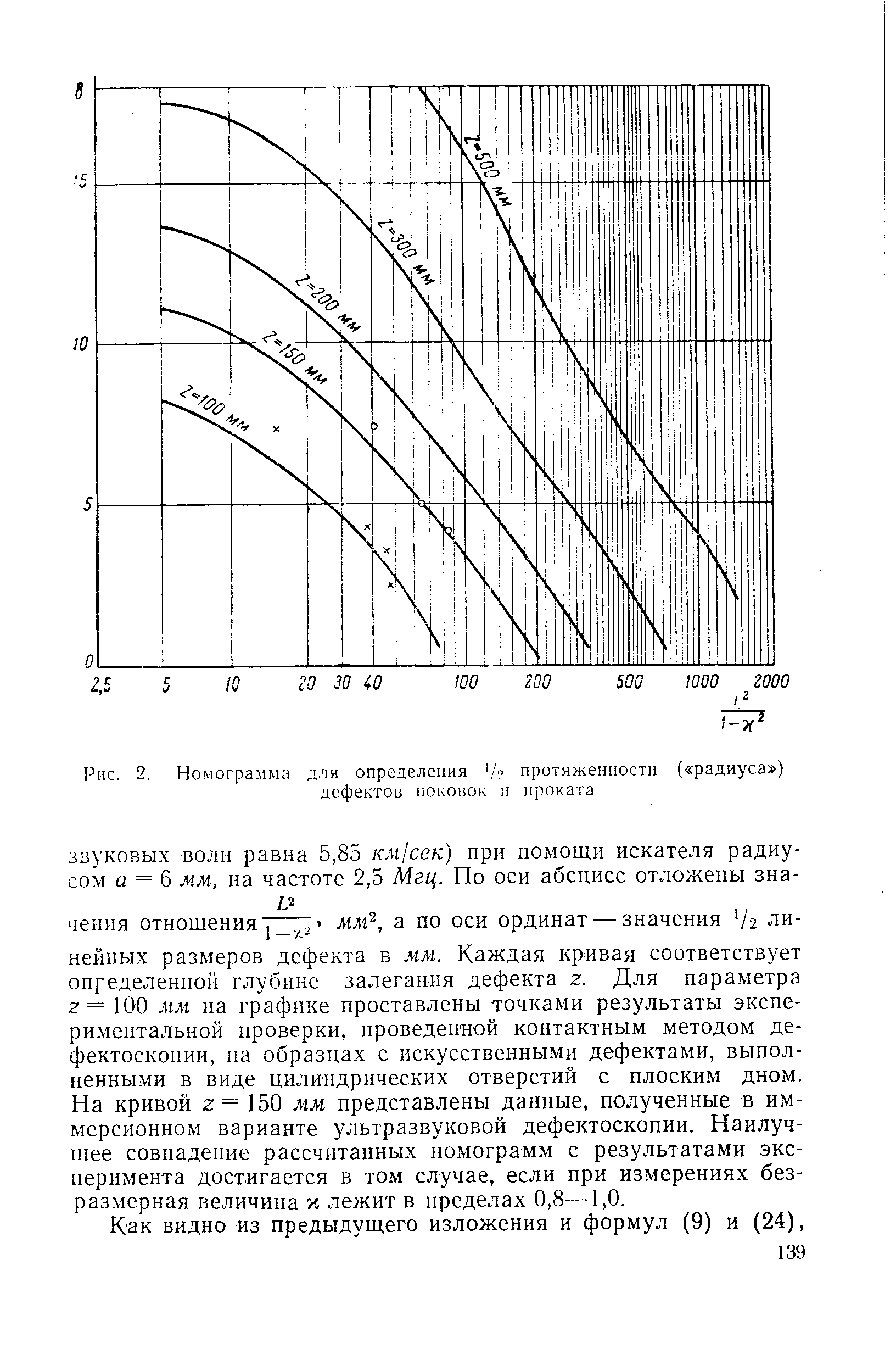

| Рис. 2. Номограмма для определения /з протяженности ( радиуса ) дефектов поковок и проката |  |

Для изготовления заготовок для поковок и деталей машин употребляют круглый, квадратный, полосовой и листовой прокат. Сортовая низкоуглеродистая и углеродистая сталь, предназначенная для холодной механической обработки, не должна иметь трещин, плен, вмятин и заката, а на торцах полос и листов не должно быть расслоений. Некоторые дефекты могут быть удалены вырубкой или зачисткой, глубина которых не должна превышать минусовое допустимое отклонение на размер профиля. Заварки или заделки в этих случаях не допускаются.

[c.186]

Внешним осмотром обнаруживают пороки сортового проката, поковок и отливок. Невооруженным глазом или с помощью лупы определяют трещины, волосовины, расслоения, раковины, заливы и другие дефекты, связанные с металлургическим производством. Обычна качество материала и скрытые пороки определяют на образцах, взятых из партии полученного материала.

[c.197]

К сварке плавлением относится и наплавка металлов, нашедшая широкое применение в промышленности. Наплавкой называют процесс нанесения слоя металла на доведенную до расплавления поверхность изделия. Цель наплавки сводится к восстановлению размеров детали после износа, устранению дефектов литья, поковок и проката или созданию на поверхности детали слоя металла, обладающего особыми свойствами (стойкость против износа или коррозии, жаропрочность и др.). В дальнейшем при изложении общих вопросов под термином сварка мы будем понимать как собственно сварку, т. е. соединение отдельных деталей, так и наплавку.

[c.13]

Реальную площадь компактных дефектов определяют, деля эквивалентную площадь на коэффициент выявляемости. Для поковок и проката он равен 0,15. .. 0,4, для сварных швов — 0,01. .. 0,1. Более точно этот коэффициент может быть определен для конкретных изделий, технологий и материалов.

[c.245]

Для изготовления заготовок для поковок и деталей машин употребляют круглый, квадратный, полосовой и листовой прокат. Сортовая низкоуглеродистая и углеродистая сталь, предназначенная для холодной механической обработки, не должна иметь трещин, плен, вмятин и заката, а на торцах полос и листов не должно быть расслоений. Некоторые дефекты могут быть удалены выруб-

[c.176]

Т = 1,05- 1,20 — коэффициент, учитывающий влияние на прочность трудно обнаруживаемых дефектов в материале заготовки детали, для деталей из поковок и проката Т = 1,05 1,10, для литых деталей Т — 1,15-н 1,20 [c.177]

Качество кованых деталей или изделий находится в прямой зависимости от качества слитка и проката. Ниже кратко излагается влияние структуры и основных дефектов слитка, а также проката на качество поковок.

[c.36]

Использование высокоэффективных процессов штамповки поковок в закрытых штампах на горизонтально-ковочных машинах (ГКМ) и горячештамповочных автоматах (ГША) вызывает необходимость уменьшения поля допусков на поперечные размеры прутков в пределах 0,2 мм. Только в этом случае возможные колебания размеров исходных заготовок не превышают допустимых пределов, которые при закрытой штамповке могут вызывать расклинивание кривошипных машин, поломку их элементов или инструмента. Указанный допуск на поперечные размеры прутков обеспечивается использованием калиброванного проката. Применение для ГША шлифованного проката является неоправданным, так как он при высокой исходной цене не дает ощутимых преимуществ по сравнению с калиброванным по точности. Обезуглероженный слой не вызывает дефектов поковок, и он обычно значительно меньше, чем припуск на последующую механическую обработку. Торцовые заусенцы на прутках при штамповке на ГША не должны превышать 1 мм.

[c.20]

Чувствительность настраивают по искусственным дефектам в образцах, изготовленных из материала изделия. В СССР общепринята оценка чувствительности по искусственному дефекту в виде отверстия с плоским дном (рис. 14, а, б). Мерой чувствительности служит площадь дна этого отверстия. В США и ряде других стран при контроле поковок и проката чувствительность настраивают по плоскодонному отверстию, а при контроле сварных швов — по отражению от цилиндрического отверстия (рис. 14,в). В некоторых случаях при контроле наклонным искателем в качестве искусственного дефекта используют угловой отражатель (рис. 14, г) в виде зарубки, выполненной специальным зубилом в образце или непосредственно в изделии.

[c.222]

К сварке плавлением относится и наплавка металлов, получившая широкое распространение в промышленности. Наплавкой называют процесс нанесения одного или нескольких слоев металла на доведенную до расплавления поверхность изделия. Цель наплавки — восстановить размеры детали после износа в процессе эксплуатации, устранить дефекты литья, поковок и проката или создать на поверхности изделия слой мета лла, обладающий особыми свойствами (стойкостью против износа или коррозии, жаропрочностью, кислотостойкостью и др.).

[c.78]

Применение с варно-л итых конструкций, состоящих из нескольких отливок, свариваемых между собой или с заготовками из проката и поковок, взамен цельнолитых целесообразно при а) невозможности отлить детали целиком, в частности, из-за недостаточной мощности металлургических печей или кранов литейного цеха б) существенном упрощении литья отдельных элементов сварно-литой конструкции, например при расчленении громоздкой пространственной конструкции сегмента статора гидротурбины (фиг. 33, а) на секции кольца 1 и колонны 2 (фиг. 33,1 ) или замене отливки, формуемой вручную, др.умя свариваемыми отливками, допускающими машинную формовку в) улучшении качества отдельных отливок по сравнению с качеством цельнолитой детали, например в отливках из аустенитной стали некоторых марок, ведущем к уменьшению объема работ по исправлению дефектов литья, окупающему дополнительные операции при сварно-литой конструкции [c.226]

В горячем (аустенитном) состоянии большинство сталей обладают высокой пластичностью, что позволяет получать фасонный прокат и поковки без дефектов (трещин, разрывов и т.п.). Более того, горячей обработкой давлением (в сочетании с последующим отжигом) измельчают микроструктуру, устраняют литейные дефекты и, формируя волокна вдоль контура поковок, создают благоприятно ориентированную макроструктуру. В результате этого горячедеформированный металл в отличие от литого имеет примерно в 1,5 раза более высокую конструкционную прочность.

[c.286]

Для контроля качества горячекатаных листов применяются автоматизированные установки и дефектоскопы УЗУЛ, УКЛ, Прокат , Сплав , УД-61УА, УД-71УА, ДПГ-204. Ими можно выявлять дефекты листов толщиной от 2 до 50 миллиметров. Ультразвуковые установки УДЦ-41, УДЦ-50 выявляют внутренние дефекты круглых и квадратных поковок на глубине 150 миллиметров. Ультразвуковой дефектоскоп ДСТ-5М применяется для автоматического контроля качества продольного шва, маркировки и сортировки труб в линии трубоэлектросварочного

[c.99]

В отличие от проката, который для выявления расслоений обычно контролируют только прямым преобразователем со стороны большей грани (см. рис. 6.1, в), поковки вытянутой формы типа штанг или плоские типа плит прозвучивают прямым и наклонным преобразователями. Опыт контроля таких поковок показывает, что в них встречаются (хотя и реже, чем расслоения) дефекты, непараллельные большей грани. В большинстве случаев такие дефекты считаются наиболее опасными и для их надежного выявления контроль наклонным преобразователем проводят дважды — в противоположных направлениях. Так, прямоугольную штангу следует прозвучивать в четыре приема (рис. 6.2).

[c.300]

Отжиг второго рода. Отжиг проводится в условиях фазовых превращений (перекристаллизация). В сталях в процессе охлаждения при отжиге происходит распад аустенита с образованием равновесных структур. Отжигом достигается снижение твердости и повьппение пластичности и вязкости материала. Отжиг применяется для слитков, проката, поковок с целью снижения внутренних напряжений, улучшения обрабатываемости резанием, устранение дефектов структуры (полосчатость, крупно и разнозернистость, Видмаштетовая структура) и подготовке их к последующей термической обработке.

[c.627]

Ограниченно сваривающиеся углеродистые низко- н среднелегированные стали. Для отливок из стали ЛХН2 и 50Л до сварки обязателен отжиг независимо от конфигурации отливки. Заварку мелких дефектов допускается производить в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

[c.189]

В последние годы были достигнуты определенные успехи в разработке способа измереиия площади дефектов поковок н проката. В работе И. Н. Ермолова были рассмотрены некоторые наиболее важные для практики случаи акустического тракта пмпз льсного эхо-дефектоскопа и предложен достаточно точный и удобный метод оценки площади плоских дефектов [2]. Этот. метод базируется на экспери.ментальном измерении макси—мальной амплитуды и.мпульса, отраженного от дефекта, и коэффициента затухания ультразвука в. материале изделия. Подставляя указанные величины в теоретически найденную зависимость, или пользуясь номограммами [3], можно найти площадь плоского дефекта, поверхность которого параллельна плоскости искателя дефектоскопа. Если же форма дефекта значительно отличается от плоской, то можно найти эквивалентный радиус дефекта, т. е. радиус дефекта дископодобной формы, соосно расположенного на таком же расстоянии от поверхности изделия, что и естественный дефект. Общим для описанных. методов 128

[c.128]

Данная работа содержит две самостоятельные части. В первой из них анализируется характер зависи.мости, связывающей скорость из.менеиия сигнала в точке, соответствующей максимуму сигнала, с размерами, формой и глубиной залегания дефекта. Неизвестная функция от четырех независимых пере.мен-ных приводится к более простой функции от двух известных комплексов переменных, благодаря чему появляется возможность построить номограм.мы и определять конфигурацию и размеры дефекта по дву.м легко измеряемы.м на опыте величинам. Во второй части статьи на основе волновой теории доказывается существование функции, связывающей протяженность дефекта в данно-м направлении, глубину залегания и скорость изменения сигнала для плоских дефектов, которые встречаются при ультразвуковой дефектоскопии поковок и проката. Приводится конкретный вид указанной зависимости для этого случая.

[c.129]

Найдем через какую точку поверхности Зв плоского дефекта проходит акустическая ось отраженного от дефекта поля для наиболее часто встречающегося в ультразвуковой дефектоскопии поковок и проката случая, когда плоскость дефекта параллельна одной 3 граней изделия. Амплитуда отраженного от дефекта поля дается модулем комплексного выражения (13). Чтобы найти на поверхности детали 2 = 0 точку, в которой поле (13) имеет максимальную величину, следует приравнять нулю производнуюВосстанавливая в этой точке перпендикуляр и 3/.

[c.134]

Недостаточный прогрев слитков является причиной незаварки внутренних междендритных трещин слиточного происхождения. Отличительные признаки наличие тончайших коротких трещин по всей длине поковки. Наружные дефекты в виде надрывов на поверхности поковок и проката нержавеющих сталей марок 1X13 и 2X13 имеют вытянутый характер и расположены перпендикулярно направлению деформации. Разрушение происходит по границам первичной кристаллизации и вызывается недостаточным прогревом слитков. Чем меньше содержание углерода, тем сталь более чувствительна к образованию надрывов в зоне столбчатой кристаллизации (рис. 9).

[c.541]

Для поковок полуоси допускаемый обезуглероженный слой ограничивается глубиной ОД — 0,15 мм, а предельные отклонения по диаметру на необрабатываемые элементы обусловили необходимость использования калиброванного проката. Нарушение режимов прокатки прутков приводит к появлению рыхлот вдоль оси симметрии, которые вызывают расслоения и дефекты поковок при высадке фланцев, а также значительные непроизводительные затраты. Входной контроль проката направлен на выявление дефектов такого типа.

[c.19]

Все принципы настройки чувствительности и оценки дефектов и вся технология УЗ-контроля сортового проката такие же, как у поковок. Отличие лишь в том, что прокат допускается прозвучивать без дополнительной механической обработки поверхности, если колебания донного сигнала не превышают 4 дБ.

[c.160]

Измерение размеров дефектов при контроле наклонным преобразователем имеет некоторые особенности. Плоскость дефектов обычно ориентирована случайным образом по отношению к направлению акустической оси, а не перпендикулярна ей, как при контроле поковок и проката прямым преобразователем. Ввиду эюго коэффициент выявляемости для наклонных преобразователей может изменяться в очень широких пределах.

[c.214]

Дефекты и повреждения стальных конструкций

Несоблюдение норм проектирования, нарушение правил создания и монтажа металлоконструкций приводят к отклонениям от проектных геометрических характеристик и нормативных параметров качества. Такие несовершенства, определяющие начальное состояние конструкции, называют дефектами.

В процессе эксплуатации металлоконструкции могут получить повреждения. Причины их появления: дефекты создания и монтажа, нарушение стандартных правил эксплуатации или оба этих фактора одновременно. Повреждения развиваются постепенно. Интенсивность этого процесса зависит от начального состояния конструкции, длительности эксплуатации, характера и силы внешних воздействий.

Выявить дефекты и повреждения металлических конструкций позволяет экспертиза, правила проведения которой регламентирует СП 13-102-2003.

Дефекты проката

Качество проката формируется, начиная от сырых материалов, чугуна, но особенно — в процессе сталеплавильного и прокатного переделов. В соответствии с этим дефекты проката подразделяются на две группы – сталеплавильного и прокатного происхождения.

Дефекты первой группы являются следствием нарушения технологии выплавки и разливки стали, охлаждения и транспортировки слитков, несовершенств самой технологии и пр. Их еще именуют дефектами слитка.

Дефекты второй группы образуются вследствие нарушения технологических инструкций по нагреву заготовок, прокатке и отделке готовой продукции.

Дефекты сталеплавильного производства подразделяют на поверхностные и внутренние. К основным поверхностным дефектам относят:

1. Плены. Являются результатом разбрызгивания стали в начале разливки. Окисленные брызги на поверхности слитка раскатываются в плены. Их можно легко удалить, но на их месте остаются вмятины.

2. Поперечные трещины. Образуются при подвисании слитка из-за дефектов изложницы. Трещина с окисленной поверхностью заполняется свежим металлом, но при прокатке в этих местах образуются грубые рваные поперечные трещины.

3. Продольные трещины. Образуются преимущественно вблизи углов слитка, глубина их залегания составляет 5-30 мм. Являются следствием разливки перегретой стали и усугубляются перегретой изложницей.

4. Инородные включения. Частицы огнеупорных материалов, шлака и пр. на поверхности слитка, вкатанные в поверхностный слой раската и вытянутые вдоль направления прокатки.

Основные внутренние дефекты слитка:

1. Головная усадочная раковина – формируется в прибыльной части слитка вследствие усадки стали при остывании.

2. Осевая усадочная раковина — природа та же, но простирается за пределы прибыльной части внутрь тела слитка. Является следствием неблагоприятных условий охлаждения головной части слитка, преждевременного раздевания или опрокидывания слитка и т.п.

3. Вторичная усадочная раковина – закрытая усадочная раковина ниже головной. Образуются при разливке стали прерванной струей и пр.

4. Усадочная рыхлость – мелкие поры и неплотности металла вблизи усадочной раковины и по оси слитка. Причина – усадка стали при остывании, выделение газовых пузырей, не успевших всплыть на поверхность.

5. Ликвация. Неравномерный химический состав стали в объеме слитка. Более легкоплавкие соединения (в частности, серы, фосфора) при остывании оттесняются к центру и вверх изложницы, где и застывают в последнего очередь.

6. Подкорковые (сотовые) газовые пузыри. Дефект характерен для кипящей стали. Выделяемые при кристаллизации металла газы удерживаются дендритами под образовавшейся корочкой. При малой толщине корочки пузыри вскрываются при нагреве, в результате на поверхности раската появляются волосные трещины.

7. Шлаковые включения – являются следствием оставшихся в объеме слитка частиц огнеупоров (от сливного желоба, ковшей, сифонного припаса и пр.) и продуктов раскисления.

Дефекты прокатного происхождения подразделяют на дефекты нагрева металла, собственно прокатки и отделки.

К дефектам нагрева относят окалинообразование, обезуглероживание поверхностного слоя, перегрев и пережог стали, внутренние трещины.

1. В обычных условиях избежать окалинообразования невозможно и это приводит к потерям до 1-2% металла и более.

2. Обезуглероживание поверхностного слоя является следствием выгорания углерода и для рядовых марок стали не являются браковочным признаком. Для сталей специального назначения, например, инструментальных, он подлежит удалению.

3. Перегрев стали сопровождается значительным ростом зерна, что приводит к понижению свойств стали. Прокат из такой стали может быть доведен до требований ГОСТ путем термообработки.

4. Пережог стали является следствием значительного превышения заданной температуры нагрева стали, сопровождаемого оплавлением зерен. Дефект неустраним.

5. Внутренние трещины могут появляться в результате ускоренного нагрева (охлаждения) сталей с пониженной теплопроводимостью и пластичностью. Возникающие внутренние напряжения из-за перепада температур и структурных превращений могут превысить прочность сталей с образованием внутренних трещин.

К основным дефектам проката относят:

1. Трещины. Продольные — являются следствием дефектов поверхности валков обжимных клетей, грубой вырубки дефектов заготовки и пр., поперечные — следствием повышенных обжатий при свободном уширении.

2. Риски, царапины – являются результатом травмирования поверхности раската валковой арматурой, наварами на пропусках и проводках.

3. Усы (заусенцы, лампасы) – результат переполнения калибра металлом, неправильной настройки валков.

4. Закат – продольная складка (по внешнему виду трещина) от закатанного заусенца. Расположена под острым углом к поверхности (в отличие от трещины).

5. Флокены – мелкие внутренние трещины, образующиеся в результате выделений водорода при ускоренном охлаждении стали.

6. Искажение геометрической формы раската в продольном (разнотолщинность, волнистость, коробоватость, серповидность и пр.) и поперечном (разнотолщинность, овальность круга, ромбичность квадрата и т.д.) направлениях.

К дефектам отделки относят косой рез, заусенцы и др.

Кроме названных существует много и других дефектов, возникающих на различных стадиях обработки металла. Например, дефекты по химическому составу, механическим свойствам, структуре и т.д.

Виды дефектов и повреждений

Дефекты и повреждения металлических конструкций по виду условно разделяют на следующие группы:

- Отсутствие части поперечного сечения, предусмотренного проектной документацией, или ослабление последнего из-за его замены при создании, установке, использовании конструкции. Поперечное сечение также ослабляют абразивный износ и коррозионные процессы. Характеристикой ослабления поперечного сечения является отношение фактической площади сечения к проектной.

- Прогиб элемента по длине. Одна из характеристик этого несовершенства – отношение прогиба к длине элемента.

- Трещины в теле металлических конструктивных элементов, сварных швах и околошовныхучастках. Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента.

- Некачественные сварные швы. В перечень этих дефектов входят отсутствующие или неполномерные швы, а также изготовленные с нарушением технологических правил.

- Локальное искривление или вмятина. В этом случае измеряются длина или площадь искривленного участка.

- Отсутствие или ослабление крепежных деталей – резьбовых или заклепок. Дефект характеризуется отношением ослабленного или отсутствующего крепежа к его общему количеству.

- Смещение металлоконструкции относительно проектного положения. Характеризуется величиной смещения.

- Смещение элементов конструкции друг относительно друга. Измеряется значением взаимного смещения.

- Не предусмотренные в проекте зазоры в местах сопряжения элементов. Дефект характеризуется величиной зазора.

- Дефекты и повреждения лакокрасочного защитного покрытия металлоконструкций. Характеризуются площадью поврежденного антикоррозионного покрытия.

- Коррозионное разрушение тела элементов металлоконструкций и наплавленного металла. Измеряется толщиной слоя, поврежденного коррозией.

Наиболее часто встречающиеся дефекты при прокатке толстолистовой стали

Раскатное загрязнение

Дефект поверхности, представляющий собой вытянутое в направлении прокатки загрязнение литой заготовки шлаком, огнеупором и другими неметаллическими включениями. Необходимо: тщательно осматривать и зачищать поверхность слябов. Образуется вследствие дефекта сталеплавильного производства.

Раскатной пригар

Дефект поверхности листа в виде тёмного пятна неправильной формы, образовавшегося от раската куска металла, приварившегося к слябу из-за нарушения технологии разливки. Необходимо: тщательно осматривать и зачищать поверхность слябов. Образуется вследствие дефекта сталеплавильного производства.

Раскатная трещина

Дефект поверхности, представляющий собой разрыв металла, образовавшийся при прокатке продольной или поперечной трещины литой заготовки и заполненный окалиной. Необходимо: тщательно осматривать и зачищать поверхность слябов. Образуется вследствие дефекта сталеплавильного производства.

Раскатной пузырь

Дефект поверхности представляющий собой прямолинейное нарушение сплошности поверхности вдоль направления прокатки, образовавшийся из наружного или подповерхностного пузыря литой заготовки. Необходимо: образуется вследствие дефекта сталеплавильного производства.

Раскатная корочка

Дефект поверхности, представляющий собой частичное местное отслоение металла, образовавшееся в результате раскатки завернувшихся корочек в виде неметаллических включений, окисленных заливин и брызг, имевшихся на поверхности литой заготовки. Необходимо: образуется вследствие дефекта сталеплавильного производства.

Прокатная плена

Дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединённое с основным металлом одной стороной, образовавшееся вследствие раскатки рванин или следов глубокой зачистки на слябах. Необходимо: улучшить качество зачистки заготовки.

Расслоение

Дефект поверхности листа в виде трещин на кромках и торцах, образующихся из-за несвариваемости металла при наличии в нём незакристаллизовавшихся участков, рыхлоты, неметаллических включений, внутренних разрывов. Необходимо: образуется вследствие дефекта сталеплавильного производства.

Пузырь вздутие

Дефект поверхности в виде вспучивания металла, образующегося вследствие загрязнения металла газовыми пузырями или неметаллическими включениями. Необходимо: образуется вследствие дефекта сталеплавильного производства.

Перегрев поверхности

Дефект поверхности в виде крупнозернистой структуры, сопровождающейся крупной шероховатостью, рыхлой окалиной и сеткой трещин по границам крупным кристаллов образующейся при повышении температуры и времени нагрева перед деформацией. Необходимо: снизить температуру или уменьшить время нагрева.

Рванина пережога

Рванины, ориентированные по границам окисленных кристаллов, образующихся при прокатке пережжённого металла. Необходимо: снизить температуру или уменьшить время нагрева.

Трещина напряжения

Дефект поверхности, представляющий собой разрыв металла, идущий под прямым углом к поверхности, образовавшийся вследствие напряжений, вызваных структурными превращениями. Необходимо: строго соблюдать температуру нагрева и режим деформации.

Вкатанные металлические частицы

Дефект поверхности листа в виде приварившихся и частично закатанных кусочков металла. Необходимо: тщательно осматривать и зачищать слябы.

Раковина вдавливаний

Дефект поверхности в виде одиночного углубления образовавшегося при выпадении вкатанных инородных частиц и имеющий их форму. Необходимо: следить за состоянием поверхности сляба и раската при прокатке.

Дефект поверхности в виде окалины, неудалённой на отдельных участках из-за неудовлетворительного состояния гидросбива. Необходимо: следить за исправность систем гидросбива окалины. Остатки окалины подлежат механическому удалению на листах.

Отпечатки

Дефекты поверхности, представляющие собой углубления или выступы, расположенные по всей поверхности раската или на отдельных его участках, образовавшихся от выступов или углублений на прокатных валках. Необходимо: сделать перевалку валков.

Сетка отпечатков

Дефект поверхности в виде периодически повторяющихся, имеющих форму сетки, выступов, образующихся от вдавливания прокатываемого металла в трещины изношенных валков. Необходимо: сделать перевалку валков.

Риска

Дефект поверхности, представляющий собой углубление с продольным или плоским дном, образовавшееся от царапанья поверхности металла наварами и другими выступами на прокатной арматуре. Необходимо: проверить состояние оборудования и согласование скоростей рольганга.

Загнутый уголок

Неплоскостность в виде загиба уголка листа, образующегося от ударов об арматуру прокатного оборудования. Необходимо: проверить состояние проводок. Установить амортизаторы на карманах.

Зазубрина

Дефект поверхности в виде чередующихся острых выступов и углублений на кромках листа, образующихся при нарушении технологии резки металла или неисправности оборудования. Необходимо: устранить неисправность оборудования. Заменить ножи.

Необрезанная кромка

Дефект формы в виде кривизны и разрывов по кромкам листа, оставшихся неудалёнными в результате неправильной установки раската при обрезке. Необходимо: провести регулировку упора и проверить состояние линейки.

Скошенная кромка

Дефект формы кромки, при котором углы между плоскостями и кромкой листа не равны 90°. Необходимо: проверить правильность установки ножей и направляющих линеек.

Торцевая трещина

Дефект поверхности в виде разрывов у торца листа, образующихся во время резки металла при температуре синеломкости или тупыми ножами. Необходимо: соблюдать температуру резки. Заменить ножи.

Заусенец

Дефект поверхности, представляющий собой острый, в виде гребня выступ, образовавшийся при резке металла. Необходимо: отрегулировать зазоры между ножами. Заменить ножи.

Косая плоскость

Дефект формы, при которой длина листа по одной кромке больше длины другой. Необходимо: проверить состояние боковой линейки.

Серповидность

Неплоскостность листа по всей плоскости раската, имеющая форму дуги, образующаяся при нарушении технологии прокатки и резки листов. Необходимо: выровнять температуру нагрева заготовки по длине и ширине. Выровнять валки в вертикальной плоскости.

Коробоватость

Неплоскостность в виде местного изгиба листа в поперечном и продольном направлениях, образующаяся из-за неравномерной деформации по длине и ширине заготовки. Необходимо: увеличить степень обжатия. Уменьшить температуру нагрева заговки. Уменьшить выпуклость рабочих валков чистовой клети.

Волнистость кромки

Неплоскостность в виде чередования гребней и впадин на кромках, образующихся из-за большей вытяжки длины кромки по сравнению с серединой листа. Необходимо: уменьшить степень обжатия. Повысить температуру прокатки. Сделать перевалку валков.

Продольная разнотолщинность

Дефект формы в виде неравномерной толщины по длине листа, образовавшийся вследствие нарушения технологии нагрева и прокатки или из-за неисправности оборудования. Необходимо: выровнять температуру нагрева заготовки по длине. Проверить состояние прокатного оборудования.

Поперечная разнотолщинность

Дефект формы в виде неравномерной толщины по ширине листа, образовавшийся вследствие нарушения технологи нагрева, прокатки или из-за неисправности оборудования. Необходимо: выровнять температуру нагрева заготовки по длине. Своевременно производить перевалку валков.Также следует проверить «пружину» клети. Взято с сайта неофициальный сайт Выксунского филиала МИСиС

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)

Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

Температурные

Высокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимические

В результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.

Лекция 11. Деформационное старение»

Деформационное старение».

Тема № 7. «Дефекты деформированной стали.

Классификация дефектов деформированной стали. Неметаллические включения: оксиды, сульфиды, нитриды и т.д. Причины их возникновения, их влияние на структуру и свойства деформированного металла. Характерные отличия неметаллических включений. Макродефекты: трещины, расслоения, ликвация и др. Обезуглероженный слой в деформированной стали. Видмандштеттовая структура, пережог – причины их образования и возможность исправления дефектов. Деформационное старение. Процессы, происходящие при деформационном старении.

Дефекты деформированной стали можно классифицировать следующим образом:

1. Неправильность профиля и общей формы.

2. Поверхностные дефекты.

3. Внутренние дефекты.

4. Несоответствие по механическим свойствам.

5. Дефекты микроструктуры.

6. Несоответствие различным специальным требованиям.

В настоящей главе рассмотрены поверхностные, внутренние дефекты и дефекты микроструктуры. Причиной появления многих дефектов служит несоблюдение технических условий горячей и холодной деформации стали.

Дефекты слитка могут проявляться в деформированной стали, изменяя свой вид в результате обработки давлением. Общим признаком дефектов сталеплавильного происхождения является ликвация, в частности фосфора и серы. Дефекты прокатного производства, как правило, не связаны со структурными изменениями, хотя иногда наблюдается частичное обезуглероживание с плавным переходом к основной структуре. Морфологические признаки у дефектов сталеплавильного и прокатного происхождения могут быть сходными, так как все дефекты вытянуты в направлении деформации и часто имеют одинаковую форму в поперечном сечении. Возникновение дефектов прокатного происхождения не зависит от технологии сталеплавильного производства и марки стали, а связано главным образом с нарушением режимов нагрева и деформации.

Некоторые дефекты деформированной стали являются общими для различных заготовок и изделий независимо от способа деформации (рис. 4.33).

Поверхностные дефекты. На поверхности заготовок, листов, проволоки, труб, профилей, штампованных изделий наблюдаются различные трещины (рис. 4.33, а): продольные, поперечные, извилистые, прерывистые и непрерывные. Причинами их образования служат раскатанные поры или подкорковые пузыри, большие остаточные напряжения в слитке или заготовке, напряжения, вызванные очень быстрым нагревом и охлаждением, а также неравномерностью деформации. Форма трещин определяется их происхождением, а также способом деформации. Например, в листах и полосах они продольные или извилистые, в трубах — расположены в продольном направлении или по спирали.

Плены, вздутия, мелкие раковины на поверхности стальных изделий получаются из-за внутренних дефектов литой стали, в частности из-за газовых пузырей, неметаллических включений. Эти дефекты носят локальный характер, но могут располагаться по всей поверхности. Закаты представляют собой смещения или завороты стали (рис. 4.33, б). Они могут появляться при закатывании усов, возникающих в случае переполнения предыдущего калибра или облоя на слитке.

К поверхностным дефектам стали относятся язвины,

формирующиеся при неравномерном травлении поверхности стали (рис. 4.33,

в),

а также

темные и светлые пятна и полосы.

Анализ темных пятен показал, что вдоль направления деформации раскатана посторонняя фаза, выступающая над поверхностью стали (рис. 4.33,

г).

Это частицы разрушенной футеровки нагревательных печей, вкатанные при прокатке в сталь. Появление светлых полос на поверхности стали обусловлено вскрытием сотовых пузырей при нагреве слитков перед деформацией и окислением их поверхности.

При нарушении технологии шлифовки деформирующего инструмента возможно появление участков с рифленой поверхностью, сопровождающееся образованием трещин и даже сквозных разрывов (рис. 4.33, д).

Деформированная сталь может иметь специфические дефекты, характерные для данного вида изделий. Например, рваная кромка

на полосе (рис. 4.33,

е)

формируется при разрывах по кромкам из-за нарушения технологии прокатки или в результате потери пластичности стали в местах скопления оплавившихся в процессе деформации сульфидных включений.

Рисунок – Дефекты деформированной стали

К специфическим поверхностным дефектам штампованных изделий относятся складкообразование и заковы. Складкообразование

представляет собой трещины, проходящие в местах перемены сечения и по внутренней поверхности кольцеобразных выступов. Оно может быть вызвано встречным движением стали в штампе, несовпадением форм исходной заготовки и полости штампа.

Заковы

— это складки, образующиеся на особо опасных местах изделий и направленные по контуру штамповки. При холодной штамповке деталей простой и особенно сложной конфигурации из листового проката часто возникают разрывы. Им способствуют такие дефекты структуры холоднокатаной листовой стали, как неметаллические включения, разнозернистость, наличие крупных частиц цементита, неоднородность химического состава, а также наличие поверхностных или внутренних дефектов листов.

Внутренние дефекты.К распространенным внутренним дефектам деформированной стали относятся расслоение, флокены, трещины. Расслоение

представляет собой грубое нарушение сплошности (рис. 4.33,

ж).

Причинами расслоений могут быть дефекты сталеплавильного происхождения — остатки усадочной раковины, газовые пузыри, неметаллические включения.

Флокены

— это разрывы круглой или эллиптической формы с блестящей поверхностью разрушения. Они формируются вследствие скопления в микрообластях водорода.

В центральной области стальных изделий могут образоваться многочисленные тонкие трещины

по границам первичных зерен, вызванные неравномерным прогревом, наличием ликвации легкоплавких элементов или карбидной ликвации. При деформации слитков сложнолегированных и высокоуглеродистых сталей, имеющих внутренние термические трещины, последние в процессе прокатки не завариваются, а наоборот, раскрываются, образуя полости, которые называют «скворечниками».

В случае недостаточной пластичности стали и неблагоприятных температурно-скоростных условий при косой прокатке в центральной части трубной заготовки возникают напряжения, приводящие к так называемому «центральному» разрушению. Трещины появляются в местах структурной неоднородности (рис. 4.33, з). Для предотвращения центрального разрушения при прокатке труб необходимо строго соблюдать температурно-скоростные условия деформации и определенный угол подачи. Это позволит получить равномерную субзеренную структуру стали.

В деформированных сталях иногда обнаруживают термические трещины, которые образуются под действием напряжений, возникающих при быстром и неравномерном нагреве и резком или неравномерном охлаждении стали после деформации. При увеличении скорости охлаждения проката создается большая разность температур в центре и на поверхности изделия, что приводит к развитию значительных термических напряжений. В начале охлаждения поверхностные слои испытывают напряжения растяжения, а внутренние — сжатия. При дальнейшем охлаждении уменьшение объема средней части изделия сдерживается более остывшими наружными слоями. Поэтому первыми возникают наружные дефекты, а затем — внутренние. Особенно часто термические трещины образуются в высокоуглеродистых и высоколегированных труднодеформируемых сталях. Структурные напряжения появляются в результате неодновременных структурных и фазовых превращений, обусловленных разностью температур по длине и сечению прокатанного изделия.

Если напряжения при пластической деформации, а также термические и структурные напряжения совпадут по знаку, то суммарное напряжение может достичь значительной величины. В пластичной стали оно релаксирует путем микросдвигов, в малопластичной — при образовании трещин. Чем выше скорость охлаждения, тем больше вероятность появления трещин. В местах интенсивного охлаждения чаще всего формируются мелкие продольные трещины. Склонность к трещинообразованию возрастает в грубозернистой стали.

Дефекты микроструктуры деформированных и отожженных изделий могут образоваться при всех способах деформации. Поверхностное обезуглероживание

происходит в результате взаимодействия углерода, содержащегося в стали, с кислородом или водородом окружающей среды. Обезуглероживание может быть следствием слишком длительной выдержки стали при высоких температурах, попадания в печь обезуглероживающей газовой атмосферы, наличия окалины на поверхности. Этот вид дефектов обнаруживается микроструктурно и химическим анализом (рис. 4.34). В низкоуглеродистой стали с ферритной структурой в поверхностном слое при обезуглероживании растут зерна (рис. 4.34,

а),

в сталях с более высоким содержанием углерода возникает ряд переходных структур (рис. 4.34,

б),

что приводит к уменьшению прочности, твердости металла, снижает его сопротивление деформации и износу. В некоторых случаях поверхностное обезуглероживание полезно. Например, низкоуглеродистую холоднокатаную листовую сталь отжигают во влажном водороде для улучшения штампуемости, трансформаторную — в водороде или вакууме для повышения магнитных свойств.

Рисунок – Поверхностный обезуглероженный слой в листах из сталей 08кп и 65

Очень распространенным дефектом является полосчатая,

или

строчечная,

структура деформированной стали. Существует несколько причин возникновения этого дефекта (рис. 4.35). При наличии в литой стали внутрикристаллической ликвации осевые участки дендритов содержат меньше углерода, кремния, фосфора, серы и других элементов по сравнению с междендритными участками. В процессе горячей прокатки дендриты аустенита, ранее располагавшиеся хаотически или перпендикулярно к поверхности слитка, постепенно изменяют свою ориентацию и переориентируются своими главными осями параллельно направлению прокатки. Структура стали становится волокнистой. При охлаждении доэвтектоидной стали после горячей прокатки в интервале температур

АГ3 — АГ1

происходит полиморфное превращение аустенита в феррит. Поскольку аустенит был неоднороден по химическому составу, феррит появляется ранее в участках, обедненных углеродом, затем в участках аустенита, обогащенных углеродом, в результате эвтектоидного превращения образуется перлит. Структура стали после эвтектоидного превращения имеет резко выраженную полосчатость (рис. 4.35,

а).

Полосчатость горячекатаной стали может быть обусловлена окончанием прокатки в межкритическом интервале температур. Если доэвтектоидную сталь прокатать в интервале температур АГз — АГ1,

т. е. в двухфазном состоянии, в момент окончания деформации зерна аустенита и феррита будут вытянутыми. При охлаждении стали до температуры

Аг1

часть аустенита превращается в феррит, а после прохождения через точку

Аг1

оставшийся аустенит распадается на перлит. При этом вместо вытянутых зерен аустенита образуются феррит и перлит. Зерна избыточного феррита остаются вытянутыми. Полосчатая структура в доэвтектоидной стали может возникнуть из-за неметаллических включений, служащих центрами зарождения избыточного феррита (4.35, б).

Рисунок – Полосчатые структуры деформированной стали (х100)

Полосчатость доэвтектоидной стали уменьшается в результате длительного гомогенизирующего отжига при температуре 1250— 1300 °С, во время которого можно частично устранить ликвацию.

При горячей прокатке заэвтектоидной стали и легированных сталей карбидного и ледебуритного класса в интервале температур Аст — Аг1

в процессе холодной прокатки может возникнуть

карбидная полосчатость

как результат дробления вторичного или эвтектоидного цементита и расположения его в строчки в направлении прокатки (рис. 4.35,

в).

Полосчатость такого типа называется карбидной неоднородностью. Основная причина ее образования — неравномерное распределение первичных и вторичных карбидов. Карбидная строчечность может быть уменьшена в результате специального гомогенизирующего отжига при 1100—1300 °С, а также в процессе нагрева стали для горячей деформации. Карбидная неоднородность значительно ухудшает прочность и вязкость стали.

В холоднокатаной стали также образуется волокнистая структура, что вызвано ориентировкой ферритных и перлитных зерен в направлении деформации. Сталь с полосчатой структурой обладает анизотропией механических свойств, причем поперек прокатки они значительно хуже, чем вдоль. На рис. 4.36 показано изменение значений ударной вязкости ан

и относительного удлинения 5 в зависимости от угла наклона оси образца по отношению к направлению прокатки θП. Для оценки качества стали испытываются поперечные образцы.

Структурный дефект — цементитная сетка

образуется в заэвтектоидной стали при формировании вторичного цементита или карбида в виде грубых выделений на границах аустенитных зерен. Чем выше в стали содержание углерода и медленнее охлаждение, тем грубее цементитная сетка. Возникает этот дефект в случае окончания горячей деформации стали при температуре выше

Аст

и слишком медленном охлаждении. Для предупреждения появления цементитной сетки следует строго соблюдать температуру конца деформации и, если сталь деформирована при температурах выше

Аст,

быстро охлаждать ее после деформации. Устранить этот дефект можно путем повторного нагрева до температуры выше

Аст

и ускоренного охлаждения.

Рисунок – Изменение механических свойств в зависимости от угла наклона образца по отношению к направлению прокатки.

Дефектом структуры деформированной стали является разнозерни-стость.

Под ней понимают присутствие

вструктуре стали зерен разных размеров, что приводит к неоднородности свойств. Следует различать Разнозернистость, связанную с ликвационными явлениями, т. е. с неоднородным распределением примесей, карбидных и карбонитридных включений, задерживающих рост зерен при горячей деформации или отжиге, и обусловленную наследованием неоднородности литого состояния, неравномерностью распределения температуры и деформации по толщине заготовки. В местах с очень мелкими зернами микротвердость стали повышается. Зоны с мелкозернистой структурой вытягиваются в направлении деформации.

Разнозернистость деформационного происхождения зависит от темпёратурно-скоростного режима деформации, величина зерен встали и степень их размерной однородности определяются температурами нагрева стали перед деформацией и окончания деформации, а также степенью деформации (суммарной и в последней клети, если прокатка осуществляется в несколько проходов).

Пластическая деформация всех видов неравномерна по сечению и вдоль оси деформируемого изделия. В очаге деформации возникают зоны, в которых степени деформации колеблются в довольно широком интервале и могут быть ниже критических, критическими и выше критических. Такая неоднородность деформации стимулирует рост зерен в процессе динамической и статической рекристаллизации.

В структуре горячедеформированной стали могут наблюдаться зоны крупных слабодеформированных и нерекристаллизованных зерен, участки с рекристаллизованными зернами, претерпевшими первичную, собирательную и даже вторичную рекристаллизацию, области с измельченными зернами. При последующей холодной деформации сталь сохраняет эту неоднородность, которая усугубляется неравномерным развитием холодной деформации и проявляется при отжиге. В участках, претерпевших холодную деформацию со степенями выше критической, образуется нормальная зеренная структура; в зонах, где степень деформации соответствовала критической, вырастают крупные зерна. В доэвтектоидной стали, прокатанной в интервале температур АСз — АС1,

т. е. в двухфазной аустенитно-ферритной области, также проявляется разнозернистость структуры. Причиной ее является разная скорость динамической и статической рекристаллизации феррита и аустенита, причем ферритные зерна, более склонные к рекристаллизации, растут быстрее. Разнозернистость в деформированных сталях, как правило, имеет зональный характер. Она приводит к снижению прочностных и пластических свойств стали.

Правка металла

Правка – это исправление геометрических дефектов листового материала, сортового проката, а также полученных из них заготовок и формы готовых изделий. Металлические листы могут иметь довольно значительные отклонения от правильной формы: волнистость в продольном и поперечном направлениях, серповидность, местные выпуклости и впадины и др. Сортовой прокат (уголок, швеллер, двутавр и т.д) может быть искривлен по длине или по винтовой линии. Причин такого рода дефектов много:

— нарушения технологии на листопрокатных заводах;

— неправильное хранение;

— небрежно выполненные погрузочно-разгрузочные и транспортные операции.

Однако не зависимо от причин, вызвавших образование дефекта формы, листы и сортовой прокат не должны запускаться в производство, если они не отвечают требованиям, предъявляемым к форме заготовок. Отклонения от требований больше допустимых затрудняют обеспечение требуемого уровня качества при выполнении последующих технологических операций и поэтому должны быть устранены правкой.

Различают правку:

— ручную;

— машинную.

Ручную правку в современном котельном производстве практически не применяют.

Машинную правку производят на правильных машинах.

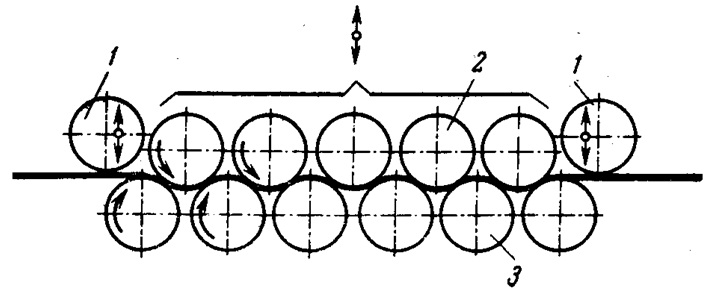

Принцип многовалковой правильной машины показан на рисунке. Верхние и нижние валки машины расположены в шахматном порядке и настроены таким образом, что лист при движении между ними испытывает многократный заранее установленный изгиб в ту или иную сторону. Первый и последний ролики являются направляющими и имеют индивидуальную настройку. Скорость холодной правки стальных листов (скорость продвижения листа между валками правильной машины) зависит от толщины и ширины листа.

Для листов с пределом прочности 400-600 МПа она соответствует данным, приведенным в таблице.

Скорость правки в зависимости от размеров листов

| Размер листа, мм | Скорость правки, м/с | |

|---|---|---|

| толщина | ширина | |

| 1-4 | 500-2000 | 0,3-1,5 |

| 4-10 | 500-1500 | 0,15-0,3 |

| 10-20 | 1500-2500 | 0,1-0,15 |

| 20-50 | 2000-4000 | 0,06-0,1 |

Правка на листоправильной машине происходит следующим образом: конец листа заводят между валками, после чего весь верхний ряд валков опускают в рабочее положение, включают привод вращения и пропускают лист через валки, затем меняют направление вращения валков на обратное (включают реверс) и пропускают лист между валками в другую сторону. Такое возвратно-поступательное перемещение обычно повторяют 5-6 раз. Лучшим режимом правки является такой, при котором эффект достигается при минимальном числе пропусков.

Для сравнительно толстого металла правка осуществляется на правильно-гибочных прессах. Выправляемый профиль располагают на две опоры (ролики) и деформируют его пуансоном пресса. Расстояние между опорами, ход и давление пуансона регулируют в зависимости от толщины и свойств материала листа и размеров исправляемого дефекта. Для проката относительно больших толщин, а также для изготовленного из углеродистых и легированных сталей с повышенной упругостью применяют правку с нагревом с целью повышения пластичности металла в процессе правки. Правку начинают при температуре 900-1000°С и прекращают при температуре не ниже 700°С. Нагрев обычно осуществляют в нагревательных печах. Следует обеспечивать медленное охлаждение, позволяющее надежно выправить заготовку, избежать закалки, коробления и образования трещин в металле.

Контролируется правка по стреле прогиба, которая не должна превышать 1-2 мм на 1 м листа. На листе замеряют зазор между поставленной на ребро металлической метровой линейкой и контролируемой поверхностью.

Трубы, предназначенные для изготовления поверхностей нагрева и коллекторов, практически не подвергаются правке, так как в этом нет необходимости.

Очистка металла

Очистка металла от пыли, ржавчины, окалины и т.д. является важной технологической операцией, предшествующей запуску его в производство. Очистку целесообразно проводить после правки листов, поскольку в процессе правки окисные пленки интенсивно разрушаются и отслаиваются, что облегчает последующую очистку.

Очистку чаще всего осуществляют на дробе- и пескоструйных аппаратах. Кроме этого существует способ химической очистки (травления).

Для очистки на дробеметной установке лист в вертикальном положении на тележке подают в камеру, на стенках которой размещены дробеметные аппараты, выбрасывающие с большой скоростью стальную или чугунную дробь размером 0,6-0,8 мм. Ударяясь о поверхность металла, дробь сбивает загрязнения и очищает ее. Возникающий под влиянием дробеочистки наклеп обычно незначителен и практически не влияет на механические свойства металла. Конструкция дробеструйных установок рассчитаны на многократное использование дроби. Образующаяся пыль удаляется из камеры отсасывающей системой. Примерная производительность установки 200 м2 в час.

Пескоструйная очистка основана на абразивной обработке очищаемой поверхности струей сжатого воздуха со взвешенными в нем твердыми частицами песка. По санитарным нормам пескоструйная очистка в цеховых условиях возможна только в специальных камерах.

Химическую очистку производят на механизированных линиях, представляющих собой ряд последовательно расположенных камер. В каждой из них осуществляют одну определенную операцию процесса очистки: подогрев, травление, промывку, нейтрализацию, пассирование и т.д.

Трубы очищают от загрязнений по наружной и внутренней поверхностям на очистных станках и механизированных линиях.

На ЗиО очистка наружной поверхности труб производится на дробеструйной установке.

Ручную очистку наружной поверхности труб пневматическими щетками и шлифовальными машинками применяется крайне редко.

Принцип, положенный в основу многих наружных зачистных устройств, состоит в следующем: трубе придают вращательное движение и перемещают ее вдоль вращающегося, прижатого к трубе дискового инструмента: шлифовального круга, металлической щетки или иглофрезы. Наилучший результат обеспечивает иглофреза. Она не только чистит поверхность, но и снимает с нее тонкий слой металла. Толщина снимаемого слоя и качество очистки зависят от усилия прижатия иглофрезы к трубе. Режим очистки подбирают таким образом, чтобы надежно снимать загрязнения, почти не углубляясь в металл.

Высокая производительность очистки, а главное – хорошее качество поверхности способствует широкому распространению иглофрезерования в котельном производстве.

Очистка внутренней поверхности труб сложнее, чем наружной.

Эту операцию выполняют в специальных пескоструйных камерах, снабженных хорошей вентиляцией с использованием металлического или кварцевого песка. Очистка снаружи выполняется достаточно просто и быстро. Для очистки внутренней поверхности труб диаметром 83 мм и более применяют установку Ваку-Бласт.

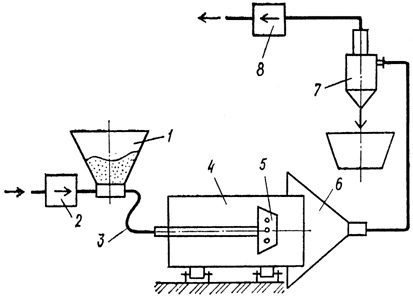

Установка Ваку-Бласт состоит из гибких шлангов 3 с набором сопл 5 для очистки труб 4 различных диаметров. Установка имеет систему регенерации песка, поступающего из бункера 1 под напором вентилятора 2, в которую входят сборный фартук 6 и циклон 7, а также систему очистки воздуха с вентилятором 8 и может быть размещена в любом месте цеха.

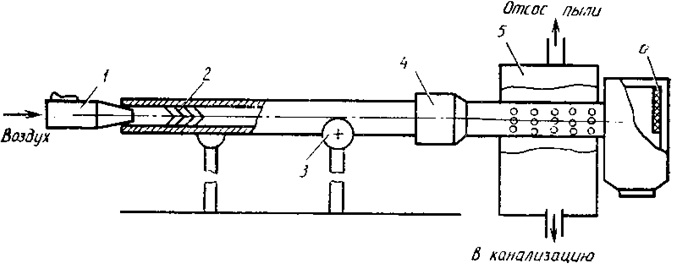

Для труб меньшего диаметра операция очистки осуществляется прогонкой металлического ерша сквозь трубу, а затем продувкой трубы сжатым воздухом.

Трубу помещают одним концом в приемник пылеуловителя 4, в другой конец вставляют металлический ерш 2, затем этот конец уплотняют наконечником 1 пистолета, включают сжатый воздух, который проталкивает ерш вдоль внутренней полости трубы. Продвигаясь с большой скоростью по трубе, ерш очищает ее изнутри от ржавчины и загрязнений. Вылетая из нее, ерш ударяется о буфер и падает в приемник 6. Пыль из пылеуловителя 5 удаляется отсосом.

Разметка

Прежде чем приступить к непосредственному изготовлению деталей, металл подвергается разметке или наметке.

Разметка листового проката – процесс вычерчивания на металле контура детали в натуральную величину с указанием мест гибов, центров отверстий и других элементов чертежа.

Этот же процесс, выполняемый по шаблону, называют наметкой.

Рабочие места для разметки располагают в начале технологического потока. Они оснащаются деревянными или металлическими разметочными стеллажами или разметочными столами или чугунными плитами, обеспечивающими укладку размечаемых заготовок без прогибов. От состояния поверхности плиты зависит качество разметки.

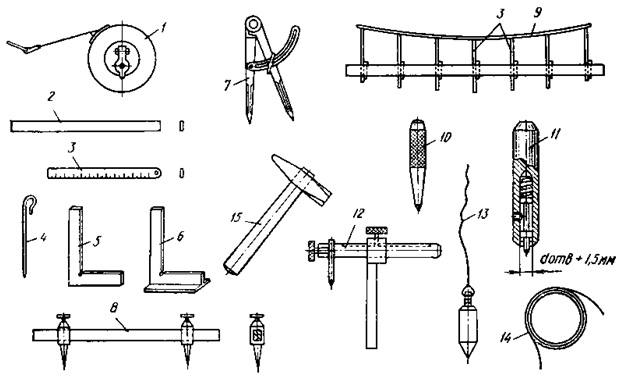

Для выполнения разметочных работ применяют различный инструмент.

Точность разметки зависит от точности мерительного инструмента.

Мерительный и разметочный инструмент:

1-рулетка; 2-линейка гладкая; 3-линейка мерительная; 4-чертилка; 5-угольник обычный; 6-угольник бортовой; 7,8-циркули; 9-лекала-гибкие; 10-кернер слесарный; 11-кернер контрольный; 12-рейсмус; 13-отвес; 14-струны; 15-молоток

Выполнение разметки требует большого внимания, так как ошибки неизбежно приводят к браку на последующих операциях.

Техника выполнения разметки заключается в следующем: длинные прямые линии отбивают шнуром, окрашенным мелом, короткие – проводят по линейке, дуги больших радиусов проводят штангенциркулем, а кривые выполняются по лекалам.

После нанесения на заготовку разметочных линий по ним наносят кернером углубления, чтобы сохранить следы разметки во время обработки. При разметке деталей из нержавеющих сталей желательно обходиться без кернения. Марку детали наносят несмываемой краской.