Содержание:

- Определение деформации кузова

- Виды деформации кузова

- Пассивная безопасность автомобиля

- Устранение мелкой деформации рихтованием

- Ликвидация деформации кузова вытягиванием

- Ремонт деформации кузова после крупного ДТП

Деформация кузовных элементов автомобиля во все времена имела актуальность. Это неприятное явление сопутствует владельцев техники еще с тех пор, как появился первый автомобиль. И если раньше этому вопросу не придавалось слишком много значения, то на современном автомобиле изменение размерных параметров кузова может пагубно сказаться как на комфорте езды, так и на безопасности его эксплуатации. У этого вопроса есть и вторая сторона медали, которая требует отдельного рассмотрения. Заключается она в том, что некоторые отдельные детали кузова легковых автомобилей разработчики намеренно делают легко подвергаемыми деформации. Зачем это нужно? Смотрим в подразделе о пассивной безопасности автомобиля.

Определение деформации кузова

Итак, что же такое деформация кузовных деталей легкового автомобиля? Под деформацией подразумевается любое нарушение размеров и очертаний кузова, которое возникает вследствие какого-либо физического воздействия на автомобиль. Это может быть мелкий камешек, который вылетел из-под колес встречного автомобиля и оставил небольшую вмятину. Нередки случаи попадания в кузов автомобиля мимо пролетающих птиц, падающих с деревьев веток и прочее. Наиболее неприятная и серьезная деформация возникает вследствие мелкого или крупного ДТП. Такие повреждения нередко приводят кузов легкового автомобиля в полную непригодность, и владельцу не остается ничего другого, кроме как сдать своего коня на металлолом.

Неважно, как возникла деформация, главное то, что дальнейшая эксплуатация автомобиля с поврежденным кузовом может быть не только некомфортна, но и опасна для водителя и пассажиров.

Вследствие нарушения установленных изготовителем размеров кузова автомобиля нарушается правильная работа подвески, рулевого управления и других систем. Поэтому вопрос о деформации всегда оставался важным и требующим особого внимания со стороны автолюбителя.

Виды деформации кузова

Условно повреждения кузова легкового автомобиля можно разделить на несколько степеней, которые классифицируются в зависимости от сложности деформации. Самая простая деформация возникает вследствие ударов по кузову мелких посторонних предметов или столкновений с небольшими препятствиями. Такое повреждение имеет небольшую площадь, довольно легко и недорого ремонтируется. Обычно все заканчивается рихтовкой или вытягиванием простыми приспособлениями.

Более серьезные деформации кузовных деталей возникают при наезде на большие препятствия или в результате длительной и неаккуратной эксплуатации автомобиля. В первом случае повреждения могут задевать одну или несколько кузовных деталей одновременно, что значительно усложняет ремонт и увеличивает его стоимость. Во втором случае деформация может быть и не видна, но она чувствуется водителем из-за не комфортности езды и заметна на неправильной работе подвески. Такие повреждения приводят к усиленному износу покрышек, ухудшению управляемости автомобилем, и несут за собой особую опасность.

Самый сложный вид деформации кузова легкового автомобиля возникает вследствие крупных ДТП. При этом страдают не только наружные детали кузова, но и несущие конструкции, призванные придавать жесткости автомобилю. В некоторых случаях после ДТП автомобиль уже не поддается восстановлению, так как нарушена общая конструкция кузова, и ремонт будет нецелесообразным.

Даже если удастся восстановить общую геометрию, то жесткость будет безвозвратно потеряна, что само собой сделает дальнейшую эксплуатацию такого автомобиля небезопасной для водителя и пассажиров.

При всех видах деформации кузова существуют особые способы для восстановления первоначального вида автомобиля. В зависимости от сложности и степени повреждения кузовных деталей определяется методика и последовательность восстановительных работ. С этими вопросами можно будет ознакомиться немного ниже. А перед этим стоит рассмотреть вопрос о том, почему же конструкторы автомобилей преднамеренно делают кузов автомобиля так легко деформируемым.

Пассивная безопасность автомобиля

Как уже упоминалось выше, деформация кузовных деталей может приносить не только неприятности, но и пользу. Все дело в том, что автомобиль проектируется таким образом, что при столкновениях в серьезных ДТП кузовные детали деформируясь, принимают на себя большую долю кинетической энергии. Это позволяет снять нагрузки от удара с той части кузова автомобиля, в которой находится водитель с пассажирами. Это намного снижает силы инерции и незначительно увеличивает время полной остановки автомобиля. В большинстве случаев этой доли секунды или миллиметра и хватает, чтобы избежать плачевных последствий для участников ДТП.

В былые времена этому вопросу не придавали особого значения. Кузов автомобиля делали прочным и долговечным. Однако в авариях такие автомобили были крайне небезопасны. Жесткий кузов не гасил силу от удара, передавая ее на водителя и пассажиров. Со временем автомобили стали проектировать с учетом этого нюанса. И невысокая прочность кузова работает на безопасность в паре с ремнями и подушками безопасности. Все это неоднократно было доказано на специальных краш тестах, которые развеивают миф о том, что производитель экономит на металле.

Сегодняшняя конструкция автомобиля полностью проектируется с расчетом на облегченную деформацию передней и задней части кузова. Это связано с тем, что большинство аварий приводят к повреждению именно этих частей автомобиля. По статистике более 95 % аварий разрушают именно переднюю и заднюю часть автомобиля. Боковые же части не так часто подвергаются ударам в авариях, хотя тоже проектируются с усиленными конструкциями стоек. По данным той же статистики на боковины выпадает всего 5% аварий.

В итоге получается, что современный автомобиль намеренно делается конструкторами легко поддающимся деформации. Все рассчитывается таким образом, что при правильной и бережной эксплуатации кузовные детали довольно длительное время сохраняют свою геометрию. Лишь периодически, по истечению нескольких лет требуется проверка геометрии и ее восстановление в случае надобности. Если же автомобиль попадает в аварию, то деформация кузовных деталей дает возможность уберечь находящихся в салоне от чрезмерных повреждений и травм.

Устранение мелкой деформации рихтованием

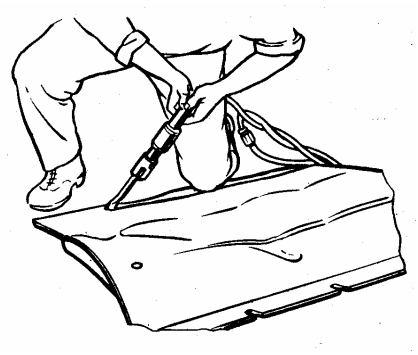

Самые мелкие деформации, которые имеют небольшую площадь, исправляются при помощи элементарной рихтовки. Для этого используются специальные инструменты в виде резиновых молотков, рычагов и прочего. Такой ремонт не требует особой квалификации, однако должен выполняться с большой точностью и аккуратностью. Следует отметить, что рихтованию абсолютно не поддаются детали, которые были до этого повреждены коррозией. В таких случаях более целесообразно полностью заменить деталь или провести дополнительно удаление коррозии с наложением латок или шпатлевки.

Рихтование применяется как этап восстановительного ремонта и в более серьезных случаях. При сильных повреждениях кузова применяется комплексное восстановление, и рихтовка занимает в нем немаловажную роль.

Те места кузова, которые не удалось вытянуть специальным оборудованием, рихтуются вручную. Также рихтование применяется и после вытяжки деталей, что позволяет добиться более высокой точности в восстановлении геометрии кузова.

Отдельно стоит упомянуть о рихтовании деталей кузова легкового автомобиля при помощи немецкой технологии, которая не требует последующих лакокрасочных работ. Она применима при наличии повреждений, когда лакокрасочное покрытие осталось целым, а на поверхности кузова имеются небольшие вмятины. Эта работа требует специального оборудования и приспособлений, а также соответствующей квалификации ремонтника.

Ликвидация деформации кузова вытягиванием

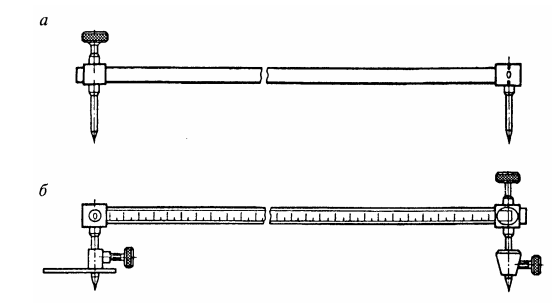

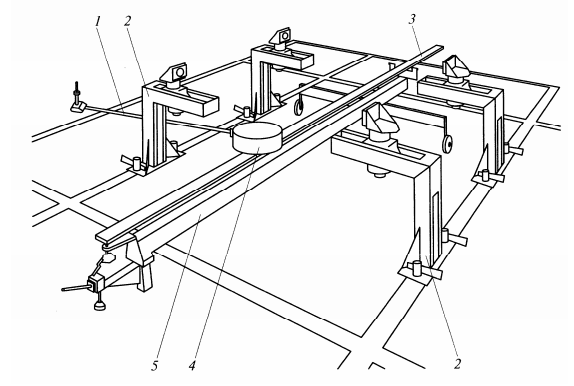

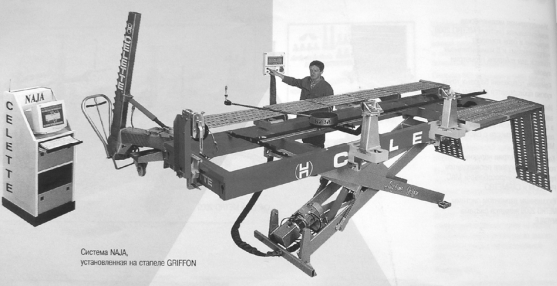

Более сложная процедура восстановления деформированного кузова легкового автомобиля – это вытягивание. Такой ремонт требует дорогущего современного оборудования, которым располагает не каждая мастерская по кузовному ремонту. Для подобного ремонта требуется не только вытягивающее оборудование, но и измерительное.

Западные производители выпускают измерительное и вытяжное оборудование, которое использует компьютерное измерение геометрии кузова с чрезвычайно высокой точностью. Замеры контрольных расстояний между точками кузова осуществляется при помощи датчиков, которые передают свое положение в пространстве на компьютер.

Программа принимает сигнал и на основании имеющихся в базе данных делает сводку о состоянии геометрии кузова автомобиля. Эти измерения очень точны и никак не сровняются с определением нарушения геометрии на глаз, или с помощью механических измерительных приборов.

Затем специалист принимает решение о том или ином способе исправления проблемы. Импортное оборудование позволяет практически в автоматическом режиме исправить большинство недостатков на кузове автомобиля. И только при нестандартных или очень серьезных повреждениях требуется корректировка работы программы. Следует также обратить внимание на то, что такое оборудование работает довольно долго над восстановлением каждой детали. Это позволяет постепенно изменить форму металла, не повредив его структуры.

Выравнивание геометрии кузова осуществляется при помощи специальных зажимов и приспособлений, устанавливаемых в определенных местах. Части для вытягивания приводятся в действие гидравлическим приводом и управляются компьютером. Это обеспечивает высочайшую точность работы, которую не сможет сделать человек.

Помимо высокотехнологичного оборудования от импортного производителя, для вытягивания деформированных кузовных деталей могут использоваться и ручные инструменты.

Они не обеспечат такой точности, как компьютерное оборудование, однако, они намного дешевле в цене и более просты в использовании. Но, тем не менее, опыт и умения ремонтника при этом более чем необходимы.

Ремонт деформации кузова после крупного ДТП

В результате крупного ДТП обычно страдают одновременно несколько кузовных деталей. Восстановление автомобиля в таких случаях занимает очень много времени и требует немало средств. Если же все-таки принимается решение восстанавливать чрезмерно деформированный автомобиль, то для этого применяются все методы и способы комплексно.

Для начала полностью удаляются все детали, которые выровнять или вытянуть не получится. Такие детали могут иметь разрывы металла, полное изменение геометрии и так далее. То есть проще будет такие детали полностью снять и заменить на новые. Если же деталь несъемная, то участок заменяется кусками металла, который подбирается по структуре и прочим параметрам.

Когда все детали, которые не подлежат рихтовке или вытягиванию сняты, то кузов выравнивают при помощи вышеописанных способов. После процедур рихтования и вытягивания устанавливаются новые детали, которым нашлась замена. Они также подгоняются под общую геометрию в соответствии с установленными размерами между контрольными точками. После окончания сборки кузова проводится контрольный замер геометрических параметров, и автомобиль отдается на покраску.

Интересное по теме:

В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

- ремонт 0 – устранение повреждений на лицевых поверхностях кузова без повреждения окраски

- ремонт 1 – устранение повреждений в легкодоступных местах (до 20 % поверхности детали)

- ремонт 2 – устранение повреждений со сваркой, или ремонт № 1 на поверхности детали, деформированной до 50 %

- ремонт 3 – устранение повреждений со вскрытием и сваркой, частичной реставрацией детали до 30 %

- ремонт 4 – устранение повреждений с частичной реставрацией детали на поверхности свыше 30 %

- частичная замена – замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей или изготовленной из последних)

- замена – замена поврежденной детали кузова деталью из запасных частей

- крупноблочный ремонт – замена поврежденных частей кузова блоками деталей от выбракованных кузовов с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой, сваркой последних

Повреждения кузова могут быть самыми различными, поэтому правила ремонта должны быть индивидуальными.

Почти во всех случаях необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить каркас кузова.

При серьезных повреждениях убирают внутреннюю обивку, чтобы облегчить измерение, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Деформированные поверхности ремонтируют путем механического или термического воздействия на металл, а также заполнением вмятин быстрозатвердевающими пластиками или припоем.

Обратите внимание

Правка кузова механическим воздействием предусматривает работы по растяжке, выдавливанию и рихтовке деформированных частей кузова для придания им первоначальных форм и конфигураций.

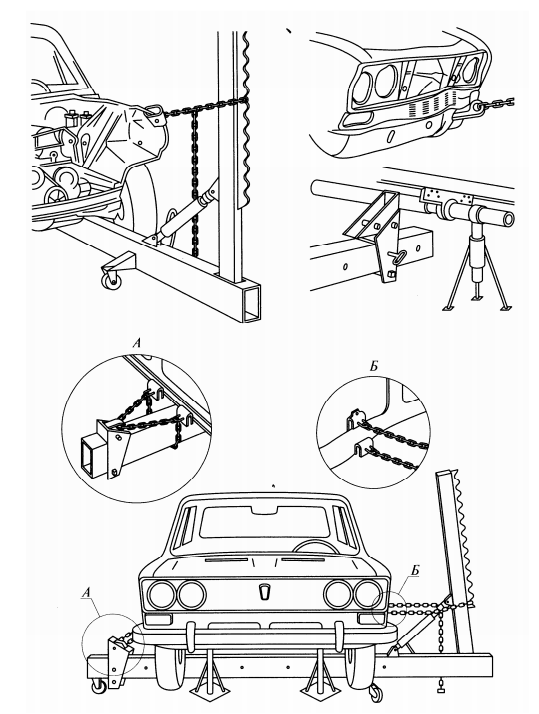

Правку детали кузова выполняют в горячем и холодном состоянии. Для правки и рихтовки кузова применяют комплект инструментов и приспособлений, в который входят ручные инструменты, гидравлические цилиндры с насосом и приспособления для вытяжки поврежденных мест.

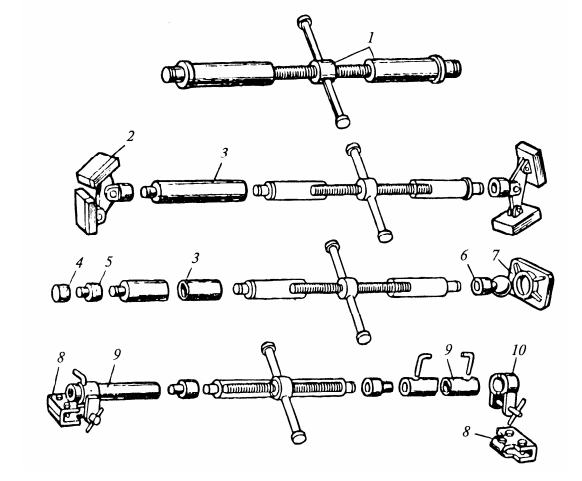

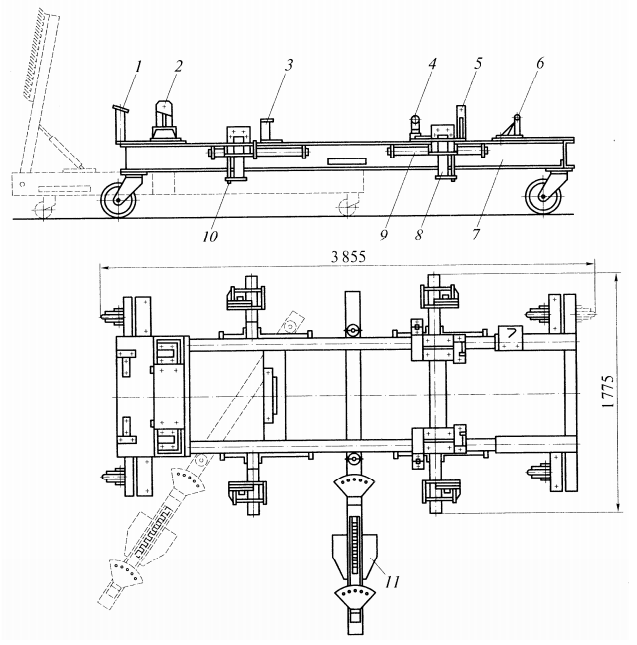

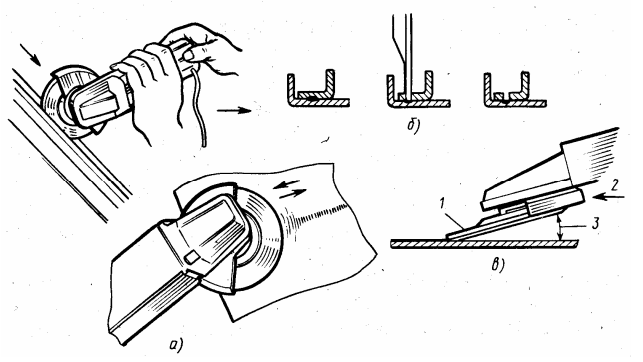

Рис. Комплект инструментов и приспособлений для ремонта кузова:

а – молотки; б – киянки; в – специальные оправки; г – поддержки

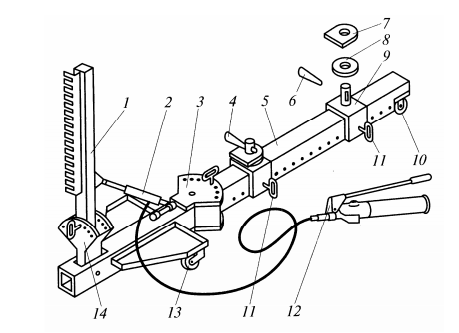

Рис. Комплект приспособлений для правки кузова:

1 – оправка для вытягивания вогнутых деталей; 2, 3 – самозакрепляющие гидравлические зажимы; 4 – оправка с зубцами для захвата; 5 – гидравлическая струбцина; 6 – двойной захват; 7 – устройство для правки кузова; 8 – гидравлический насос; 9 – натяжной цилиндр с захватами; 10 – натяжной цилиндр с вытягивающим устройством

Рис. Устранение выпучин в панелях кузова без нагрева:

а – участок панели с выпучиной; б – схема направления удара молотком;

1 – выпучина; 2 – панель; 3 – участки панели, подлежащие растягиванию рихтовкой с помощью молотка; 4 – кривизна панели после правки выпучины

Устранение выпучин в холодном состоянии основано на растяжении металла по концентрическим окружностям или по радиусам от выпучины к неповрежденной части металла. При правке образуется плавный переход от наиболее высокой части выпучины к окружающей ее поверхности панели.

Для этого в направлении от металла, окружающего выпучину, к выгнутой части поверхности наносят молотком серию последовательных ударов по кругу. По мере приближения молотка к границе выпучины силу удара уменьшают. Чем больше число окружностей на панели при рихтовке, тем плавнее получится переход от выпучины к неповрежденной части металла.

Правку деформированных поверхностей выполняют с помощью киянки и фасонных плит или наковален специального профиля.

Рис. Восстановление формы деталей с помощью рихтовочного инструмента

Правку в нагретом состоянии производят двумя способами:

- нагревом с последующим охлаждением

- нагревом с осаждением металла ударным воздействием

Нагрев и быстрое охлаждение выпуклости основаны на использовании процессов расширения и усадки металла. Нагрев металла осуществляют угольным электродом сварочного аппарата или пламенем газовой горелки. При нагреве небольшой круг металла быстро разогревается докрасна, пластичность металла при этом возрастает.

Так как расширению нагретого металла препятствует менее нагретый окружающий металл, увеличение объема нагретого металла происходит за счет его утолщения. При охлаждении металл сжимается, его объем уменьшается, но удерживается расположенным вокруг холодным металлом.

Так как металл имеет температуру, не соответствующую максимальной пластичности, то, сжимаясь, он поглощает небольшую часть окружающего металла.

Ускорения процесса осадки металла добиваются уменьшением скорости распространения тепла создавая вокруг нагретой части металла кольцо из мокрой ткани, выстукиванием границ точки металла, нагретого докрасна, а затем и самой нагретой точки киянкой или рихтовочным молотком.

Резкое охлаждение нагретого участка кузова производят смоченным водой тампоном из асбеста или ветоши. Охлаждение металла приводит к нужной осадке и принятию поверхностью кузова требуемого профиля. При устранении выпуклости данным методом поверхность охлаждают в последовательности, указанной на рисунке:

Рис. Последовательность охлаждения нагретой поверхности кузова с выпуклостью

Нагрев выпуклости (вмятины) и осадку металла производят в такой последовательности. Металл разогревают докрасна (диаметр круга при разогреве не более 10 мм при толщине металла 0,6…0,8 мм).

Под нагретый участок устанавливают ручную наковальню.

Киянкой при устранении выпуклости или молотком-гладилкой при устранении вмятины выстукивают не покрасневший металл вокруг нагретой точки, а затем нагретую точку.

Последовательность предварительного нагрева и нанесения ударов при устранении обширных выпуклостей (вмятин) зависит от формы выпуклости. Если выпуклость круглая, то точки ударов 1…4 располагают по спирали в направлении от периферии к центру, если выпуклость длинная и узкая, точки ударов 1…16 располагают узкими рядами.

Рис. Последовательность нагрева и охлаждения металла при устранении выпуклостей

Устранение вмятин в труднодоступных местах производят с помощью рычагов, опорных плит и специального приспособления ударного типа. На рисунке приведены схемы правки и примеры исправления элементов кузова с использованием рычагов.

Рис. Устранение вмятин в труднодоступных местах рычагами:

а – исправление деформированного участка с помощью рычага-прижима; б – исправление вмятин с помощью молотка и рычага-прижима; в – ввод рычага-прижима ударом молотка между деформированной частью панели и короба; г – примеры исправления вмятин под усилителями капота, каркасом двери и в скрытой полости переднего крыла

Вмятины, расположенные под усилителями, устраняют плоскими рычагами. Выштамповки и ребра жесткости на открытых участках восстанавливают с помощью опорных плит и специального зубила. Заломы и вмятины панелей дверей, а также крыльев выправляют рычагами, используя в качестве опоры внутренние элементы панелей капота, дверей, щитка брызговика и т. д.

Неровности на панелях можно выравнивать с помощью полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отверждения, припоя. Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла.

Это двухкомпонентные материалы, содержащие ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отверждения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20 ‘С составляет 15-20 мин.

При этом нет необходимости наносить несколько слоев шпатлевки, что сокращает продолжительность ее нанесения.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для его нанесения на металлическую поверхность панели, он приобретает при температуре 150-160 ‘С. Поверхность, подлежащую заполнению, тщательно очищают от ржавчины, окалины, старой краски и других загрязнений.

Важно

Для лучшей адгезии рекомендуется на поверхности металла создать шероховатости с помощью абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до температуры 170-180 ‘С и наносят первый тонкий слой порошка, который укатывают металлическим катком, затем наносят второй слой и так до заполнения неровности.

Каждый слой укатывают до получения монолитный пластичной массы. После отверждения слой зачищают и выравнивают шлифовальной машинкой.

Пораженные коррозией участки панелей кузова можно ремонтировать эпоксидными мастиками холодного отверждения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки.

Припои ПОССу-18, ПОССу-20 применяют для выравнивания участков, наращивания кромок деталей и устранения зазора. Для предотвращения коррозии металла лучше применять бескислотный способ нанесения припоя.

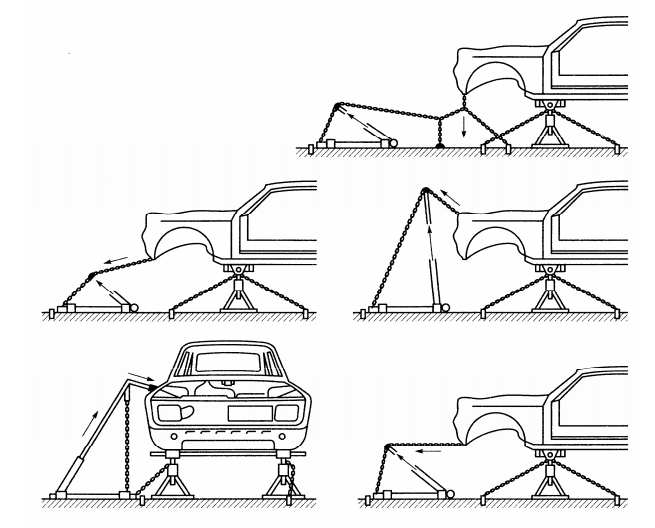

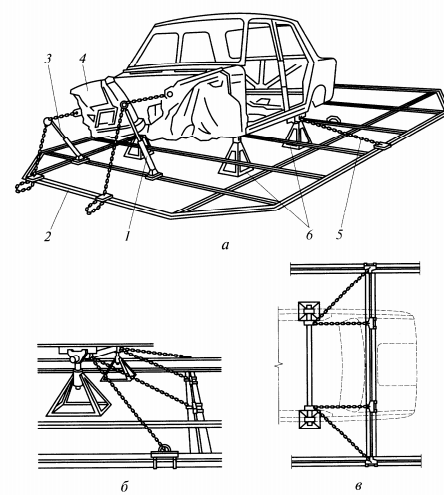

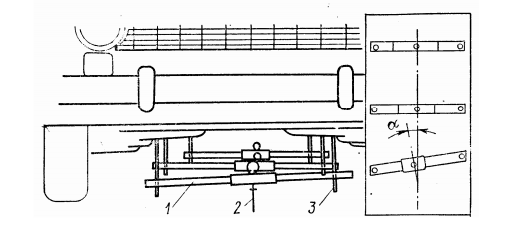

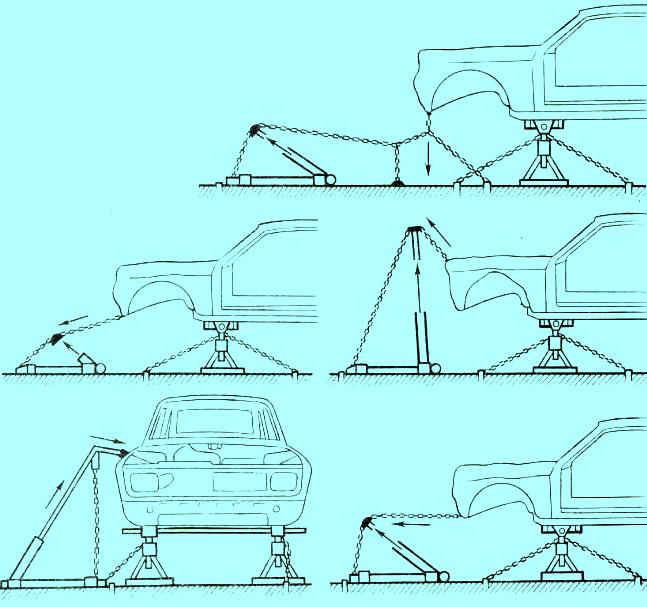

- Для устранения перекоса кузовов средней, повышенной или особой сложности используют передвижные силовые устройства и универсальные стенды.

- Правку кузовов на стендах или передвижных устройствах следует осуществлять с учетом ряда рекомендаций.

- Перед растяжкой производят крепление силового устройства, располагая его на центральной оси перпендикулярно к деформированному участку.

Цепь крепят в центре деформированного участка с помощью зажимов; если лист панели, подвергаемой правке, ослаблен, то к нему приваривают усилительную пластину. Цепь прикрепляют перпендикулярно к вертикальному рычагу устройства, точно соблюдая ось правки и принимая во внимание то, что наибольшее усилие развивается на головке силового цилиндра.

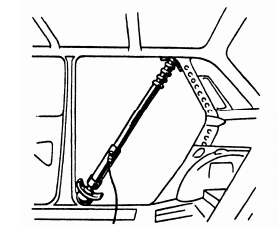

Рис. Установка устройства для правки кузова на автомобиле

По мере увеличения высоты закрепления цепи на рычаге усилие на штоке гидроцилиндра плавно уменьшается. Минимальное усилие растяжения создается на верхнем конце вертикального рычага. Растяжку начинают при минимальном ходе штока гидроцилиндра. Угол, образуемый вертикальным рычагом с горизонтальной балкой устройства, должен быть острым, что позволяет производить растяжку, не укорачивая цепь.

Устранение деформаций кузовов производят в следующем порядке:

- определяют места приложения усилия для устранения перекоса и подбирают необходимые захваты и упоры из комплекта приспособлений

- определив место приложения и направление усилия для устранения перекоса, закрепляют в этом направлении устройство для правки кузова

- устанавливают и закрепляют в проеме винтовые растяжки или гидроцилиндр с необходимыми удлинителями, захватами и упорами

- устанавливают и закрепляют цепь силового органа одним концом за закрепленный захват или зажим, а другим за силовой рычаг; при этом цепь должна быть предварительно натянута и иметь угол наклона, определяемый необходимым направлением растягивающего усилия

- с помощью силового органа производят вытяжку (выдавливание) поврежденной детали или узла; выдавливание поврежденных деталей производят изнутри кузова с помощью силовых растяжек или гидравлических устройств

- после снятия нагрузки силовых приспособлений проверяют геометрические параметры кузова

Рис. Правка проема задней двери

Источник: https://ustroistvo-avtomobilya.ru/kuzov/remont-deformirovanny-h-poverhnostej-kuzova/

Проверка кузова при покупке машины

Здоровым желанием каждого, кто решил воплотить в жизнь свою мечту о приобретении автомобиля, является выбор и покупка наилучшего варианта из предложенных. Особенно при покупке автомобиля, побывавшего в чужих руках и с немалым пробегом по европейским или отечественным дорогам.

Довольно часто встречаются желающие приобрести подержанный автомобиль с возрастом в 5–7 лет, предъявляющие к нему требования, как при покупке нового автомобиля в автосалоне, забыв при этом, что годы эксплуатации оставляют свой след на всех деталях и узлах, даже если уход и обслуживание были идеальными.

Главным элементом любого автомобиля принято считать кузов. Представляем вашему вниманию несколько полезных советов, как проверить кузов при покупке авто для уверенного выбора из разнообразных вариантов.

Проверка кузова автомобиля

Для покупателя важно понимать, что, кроме кузова, все детали и узлы автомобиля можно заменить, затратив на такие процедуры определённую сумму денежных средств. Поэтому необходимо уделить максимум внимания состоянию кузова осматриваемого экземпляра, ведь он останется с вами надолго, до того момента, когда наступит время продажи автомобиля или сдачи на свалку.

Основные «болезни» кузова

Воздействие коррозии — ржавчина

Если более старые автомобили не имели антикоррозийного покрытия, и такой дефект был заметен очень часто на подержанных автомобилях, то кузов современного автомобиля проходит заводскую обработку, и производитель гарантирует не менее 5 лет эксплуатации без возникновения дефектов.

В наше время обширно применяются противогололёдные средства, особенно в больших городах. Также воздействуют: место и условия эксплуатации, тип дорожного покрытия.

Ржавчину, как результат такого воздействия, можно увидеть, заглянув под автомобиль, и увидев при этом ржавые навесные элементы, такие как резонатор, защиту бензобака и двигателя на фоне нормального днища.

Если с навесными деталями особых проблем нет, ведь их необходимо менять в процессе эксплуатации транспортного средства, обязательно обратить внимание на проблемные места кузова, такие как пороги, арки колёс, внутренние и наружные торца дверей.

Эти элементы содержат внутренние полости, в них скапливается влага и производит воздействие изнутри. Следствием такого воздействия является вспучивание лакокрасочного покрытия.

Если есть даже мелки пузырьки на поверхности, ржавчина уже съела металл и вышла наружу, и начался процесс отслоения лакокрасочного покрытия. Не стоит верить заверениям продавца, что это мелкий и недорогой ремонт, и покупать такой автомобиль.

При таком ремонте ржавые детали следует менять и потом красить весь автомобиль либо красить «пятном». Обе процедуры достаточно дорогостоящие и не нужны вам, ведь главная задача — выбрать, купить и ездить, а не купить и ремонтировать.

Ржавчина на кузове автомобиля

Причиной появления ржавчины на кузове может послужить участие автомобиля в дорожно-транспортном происшествии, после которого он был подвергнут рихтовочным и покрасочным работам.

После рихтовки определённых деталей кузова на них был нанесён слой шпатлевки и произведена окраска, которая наверняка будет отличаться от заводской.

Кроме этого, окраска будет произведена только с одной стороны, соответственно, и защита от возникновения ржавчины будет неполноценна, и коррозия возьмёт своё.

Нарушение геометрии кузова — деформация в результате механического воздействия

Такая болезнь может возникнуть как по зависящим от владельца автомобиля причинам, например, при наезде или столкновении с неподвижным и твёрдым препятствием, так и по не зависящим причинам, к примеру, при возникновении нештатной ситуации при возникновении ДТП.

Очень часто причиной деформации служит опрокидывание на крышу, когда водитель не справился с управлением и автомобиль вылетел с трассы при езде по скользкому дорожному покрытию.

Очень важный момент — определить вид деформации, ведь это существенно влияет на стоимость автомобиля.

На видео — проверка, не битое ли авто:

Для начала просто сделайте проверку геометрии кузова. Проверьте двери автомобиля на открывание и закрывание. Усилие и звук должны быть одинаковыми.

Совет

Если всё нормально, осмотрите все щели и зазоры при закрытых дверях: они должны быть одинаковыми по ширине, при этом двери должны быть утоплены в свои проёмы.

Если какая-либо дверь выступает наружу или утоплена глубже, значит, имеет место перекос кузова со стороны этой двери из-за внешнего удара. Далее, произведите осмотр зазоров и щелей между крышкой капота и багажника и крыльев, проверьте соответствие уровня фар и задних фонарей.

Если различие в щелях явно либо крышка капота или багажника закрывается неравномерно, можно говорить как о боковом ударе, так и о переднем и заднем ударе, смотря с какой стороны видна разница в щелях. Дополнительно можно делать вывод о состоянии лонжеронов.

Повреждённые не сильно лонжероны могут быть не до конца выпрямленными или оставлены в перекошенном виде, и автомобиль просто не сможет ехать прямо, в лучшем варианте.

В худшем, выпрямленные и сваренные лонжероны — это нарушенная силовая конструкция кузова, которая может лопнуть в месте ремонта при движении в снаряжённом автомобиле либо при возникновении аварийной ситуации.

Следует смотреть, как реагирует продавец на ваши манипуляции, и как он ведёт торг. Если он готов значительно подвинуться в цене из-за указанных вами изъянов, можно смело оставлять такой автомобиль без внимания, избегая подвоха.

Если же деформация кузова возникла естественным эксплуатационным путём и не сильно повлияла на ходовые качества и безопасность, то вы имеете шанс прилично сэкономить на покупке, конечно, посетив СТО для более детальной проверки кузова.

Деформация кузова автомобиля

Плохое качество окраски автомобиля

Для осмотра состояния окраски следует выбрать дневное время или хорошее искусственное освещение и, конечно, тщательно вымытый автомобиль как снаружи, так и изнутри. Слой грязи может скрыть пятна ржавчины или неравномерность окраски по цвету и качеству без проблем.

Если при этом продавец предложит скинуть ещё пару сотен от привлекательной цены — скрытый дефект гарантирован, и вы не избежите лишних денежных затрат от «удачной» покупки.

Предложение осмотреть грязный автомобиль вечером при свете уличного фонаря или в тёмном гараже смело оставляйте без внимания, даже если продавец указывает на сильную занятость днём и привлекательную цену.

Обратите внимание

Внимательно осмотрите автомобиль на присутствие любой, не заводской, окраски, ведь по ней можно определить, бывал автомобиль в ДТП или нет, появлялась ли на нём ржавчина и в каких местах.

Осмотрев все наружные поверхности кузова автомобиля, вы должны увидеть одинаковый оттенок краски. Если какой-либо элемент отличается по оттенку, сделайте для себя отметку о том, что он был покрашен.

Осмотрите автомобиль с водительской и пассажирской стороны по всей длине кузова на нижнем уровне дверных стёкол на предмет вмятин, царапин и любых изъянов. Отмеченные места проверьте с помощью сувенирного магнита на прилипание. Магнит должен прилипать одинаково ко всем местам.

Если прилипание хуже в отмеченных вами местах, перед вами место с большим слоем шпатлевки, след от ремонта. Если магнит не прилипает, значит, в отмеченном месте дыра, проделанная ржавчиной, и заделанная шпатлевкой, окрашенная сверху.

Это плохой ремонт, так называемая предпродажная подготовка, место, которое после осенне-зимнего сезона превратится в новую старую дыру.

Неравномерная покраска кузова

Кроме ржавчины, не заводская окраска могла быть сделана после участия машины в ДТП. Даже если повреждённые при ДТП детали заменены на новые, очень сложно добиться заводского качества окрашивания, и противостояние коррозии будет значительно хуже.

Если особых замечаний нет, а видны только небольшие сколы от камней и небольшие царапины, то эта проблема решается легко и недорого. При полировке кузова автомобиля на СТО кузов избавят от многочисленных царапин и потёртостей. Мелкие сколы можно загрунтовать и покрасить, а, сделав всё правильно, о ржавчине можно будет забыть.

Автомобиль и кузов с пробегом — правильно и надёжно

Итак, сделали вывод в пользу приобретения бывшего в употреблении автомобиля, подкопили деньжат и собрались выбирать машину.

Почитали объявления, побывали на рынке, покопались в интернете, подобрали несколько вариантов — пора приступить к осмотру и выбрать наиболее лучший вариант.

Вооружившись блокнотом, ручкой, сувенирным магнитом, приступаем к детальному осмотру, и начинаем с кузова. Будьте внимательны и помните следующее:

- свежеокрашенный автомобиль почти всегда можно определить по закрашенным участкам на уплотнительной резине вокруг стёкол и оптики, остаткам скотча или бумаги под бампером или в нижней части кузова. Если окрашивание было сделано на отдельных элементах, это можно увидеть под углом к поверхности при дневном свете;

- наличие слоя шпатлевки как на металле, так и при заделанной дыре от ржавчины можно определить с помощью сувенирного магнита;

- проверить геометрию кузова можно с помощью осмотра, открывания и закрывания дверей, крышки капота и багажника, проверки щелей и зазоров;

- осматривать только вымытый автомобиль, при дневном освещении или хорошем искусственном.

Источник: http://365cars.ru/pokupka-i-prodazha/kak-proverit-kuzov-pri-pokupke-avto.html

Из практики «костоправа»

- КЛУБ АВТОЛЮБИТЕЛЕЙ

- Жестянка

- ИЗ ПРАКТИКИ «КОСТОПРАВА»

- Кузов автомобиля при авариях страдает первым.

- Что надо иметь в виду, решая вопрос о ремонте?

- Михаил КОВРИГИН

- «ГЛАВНАЯ ДЕТАЛЬ»

Кузов, как известно, самая трудоемкая в изготовлении и дорогая часть автомобиля.

Именно он прежде всего страдает при авариях машины, даже, на первый взгляд, незначительных, вынуждая владельца затрачивать большие суммы на ее восстановление. Заметим: даже мастерски владея приемами вождения, никто из нас от этих бед не застрахован. Поэтому каждому полезно знать, что происходит с кузовом в результате аварии, на что следует обращать особое внимание и т. д.

Это поможет выйти из трудной житейской ситуации с минимальными потерями.

Несущий (чаще всего — цельнометаллический) кузов объединяет в себе и силовые функции рамы, и защитные — собственно кузова. Основной его материал — стальной лист толщиной 0,6–2 мм. Несущие элементы — стойки, лонжероны, поперечины, пороги и другие — коробчатой конструкции. Вместе с наружными и внутренними панелями они-то и обеспечивают необходимую жесткость.

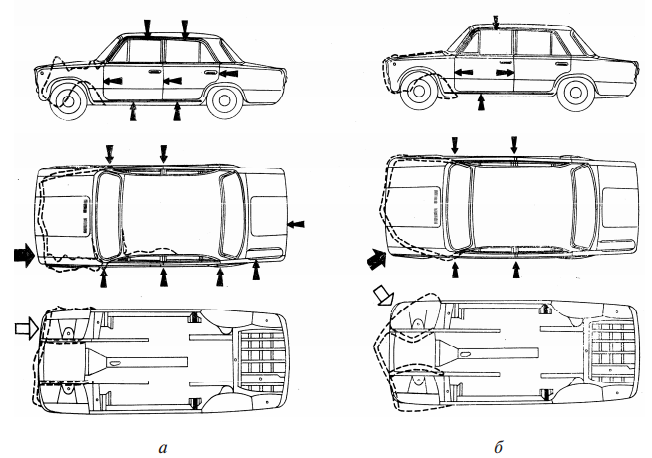

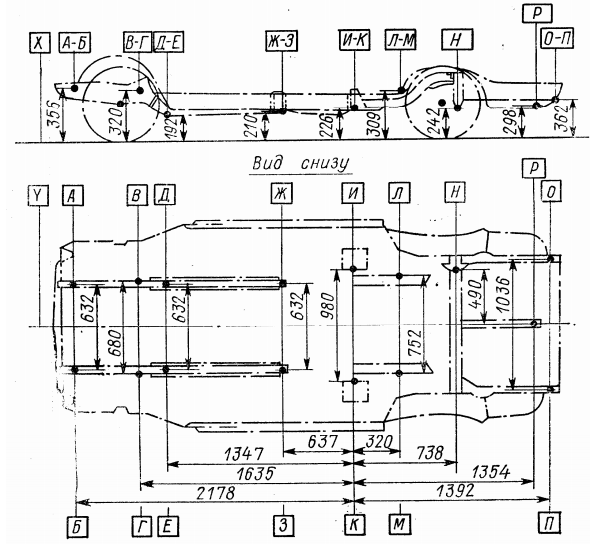

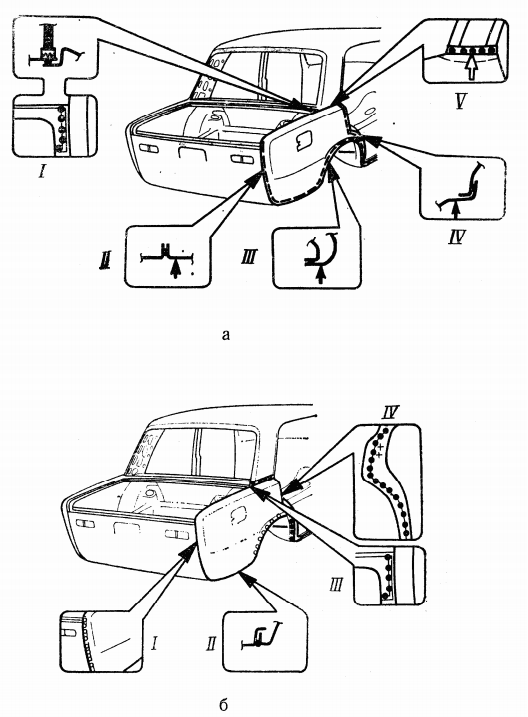

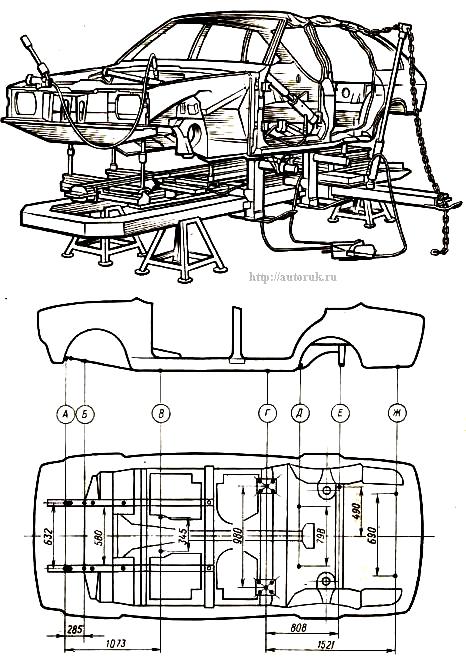

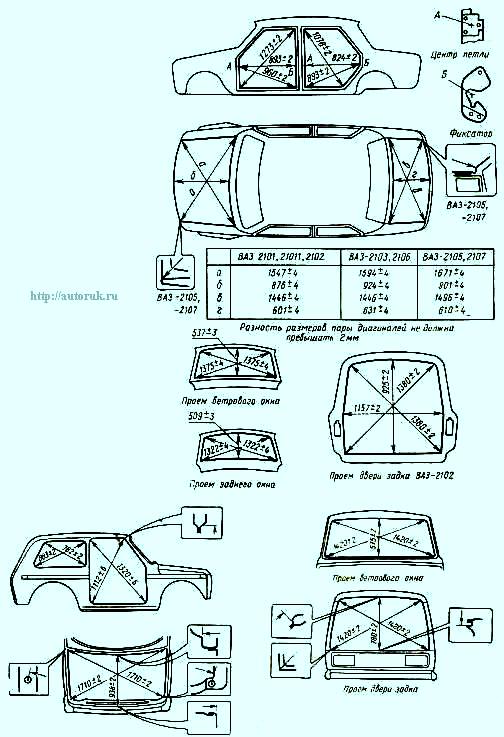

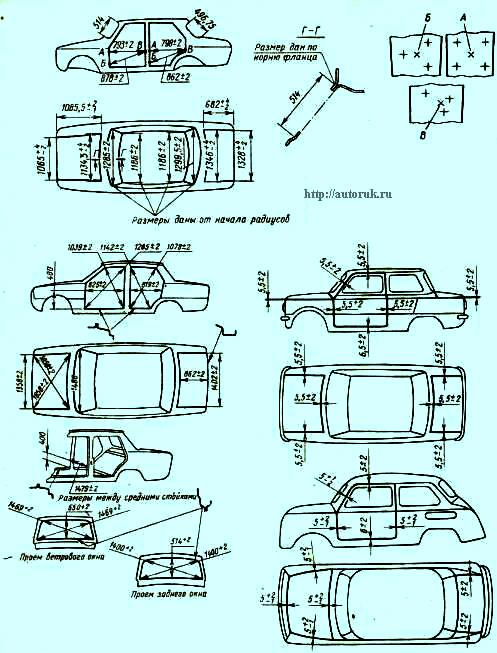

При всем многообразии марок автомобилей в строении их кузовов немало общего: различные крылья, лонжероны, стойки, брызговики и т. д. вполне традиционны, как и их назначение. На рис. 1 показана принципиальная схема расположения силовых элементов, а в таблице — важнейшие контрольные параметры деталей кузовов ВАЗов.

Кузов деформируется не только при аварии. Губят его и энергичная езда по неровной дороге, для которой автомобиль, строго говоря, не предназначен, а также перегрузка машины, коррозия, усталость материала силовых деталей и панелей.

Важно

Это справедливо и для зарубежных автомобилей, не говоря о наших. И здесь в «передовиках» продукция от АЗЛК, хотя и другим заводам следует отдать должное! Как «гниют» машины ВАЗа, особенно VAZ 2101…2107, давно известно. Но появление в свое время «сорок первого» лишило их сомнительной пальмы первенства.

По моим, жестянщика, наблюдениям, кузов этой машины сочетает в себе низкую прочность и жесткость с плохой окраской, никудышными антикоррозионной обработкой и антигравийной защитой днища и арок колес. К нам в ремонт постоянно приходят машины с одними и теми же дефектами.

Это усталостные трещины в зоне передней подвески и заваливание упорных чашек передних стоек внутрь.

Конструкция кузовов переднеприводных ВАЗов (о «десятой» серии говорить пока рано) имеет свои особенности. Передок у них — это хорошо известно и бывавшим в авариях автовладельцам — прочный и жесткий. Но… слабоват салон! Даже двухдверная «восьмерка» не исключение. Вот почему превышать паспортную грузоподъемность этих машин — 425 кг — очень опасно.

СЛУЧИЛОСЬ ГРУСТНОЕ?

…Итак — авария. Мы, ремонтники, делим их на три категории: погнута лишь одна деталь; деформировано несколько деталей, но значительного перекоса кузова нет; сильно перекошен весь кузов.

Сами деформации зависят от множества факторов: скорости и направления движения каждого из участников ДТП, модели автомобиля, его нагрузки, состояния и т. д. Доверьте ее осмотр специалисту.

Но будьте начеку: недобросовестный мастер может умышленно завысить сложность работ.

Бывает, настолько, что его провокационное предложение выкупить машину за бесценок вы воспримете как спасение! Полезно показать машину нескольким жестянщикам и сравнить их заключения.

Каким частям автомобиля в ДТП достается больше всего, свидетельствует рис. 2. Все логично: чаще всего бьют передок и корму. Реже — левый борт: водитель себя бережет, да и ощущение габарита здесь лучше (опрокидывание и некоторые другие последствия аварий тут не рассматриваются).

Совет

Чтобы оценить степень повреждения кузова, жестянщики применяют простые, но надежные приемы, о которых полезно знать и автолюбителю.

Прежде всего — обстоятельный, вдумчивый осмотр. По величине и равномерности зазоров между деталями можно сделать предварительные выводы о том, что пережил кузов. Скажем, изменение зазоров переднего крыла «Жигулей» предполагает его смещение и возможную деформацию.

Но крыло связано с другими деталями — передней панелью с капотом, брызговиком лонжерона, стойкой передней двери, которые при ударе тоже могли погнуться. К тому же металл, даже покореженный, по-прежнему упруг, вследствие чего детали «натянуты».

(Если при ремонте разрезать связи между ними, то детали сместятся относительно друг друга.)

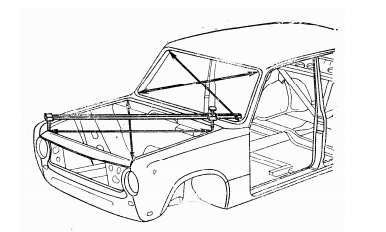

При ударе в переднюю или заднюю часть автомобиля, как правило, перекашиваются проемы дверей, а то и складка на крыше появляется — возле средней стойки: «лишнему» металлу нужно куда-то деться. В таких случаях лучше всего ремонтировать машину на специальном стенде для правки кузовов.

Если изменились зазоры между деталями оперения, не подвергшимися непосредственному удару, значит, погнуты или сдвинуты внутренние силовые элементы, к которым эти детали крепятся. Здесь потребуются точные измерения геометрии кузова.

Как правило, сильный удар сопровождается местными складками, вспучиваниями, «заломами» силовых элементов, расслоениями сварных швов. Даже не зная о существовании такой науки, как «сопромат», опытный мастер-жестянщик точно укажет, где следует искать наибольшую деформацию — в местах изгибов лонжерона. Разумеется, сваренные с ним плоские детали в этих местах тоже погнутся.

О геометрии кузова после аварии говорит положение ветрового и заднего стекол в проемах. Если между резинкой и кузовом появились щели, а тем паче стекло одним краем выскочило из посадочного места, перекос очевиден.

Признаки деформации обнаруживаются не только вблизи места удара.

В отличие от многих иномарок, где в угоду пассивной безопасности предусмотрены зоны поглощения энергии удара, оберегающие салон, лонжероны наших автомобилей запросто прогибают моторный щит, переднюю часть пола, перекашивают стойку передней двери и крышу, корежа в конечном счете весь кузов.

При ударе передний лонжерон обычно поднимается, тем самым вызывая продольную закрутку кузова. Поэтому при осмотре битой машины углубленно изучают и состояние удаленных от места удара уголков, а при малейших сомнениях даже демонтируют обшивку салона в зоне возможных деформаций.

Иначе выглядят последствия удара сбоку. Боковые зоны кузова весьма податливы и последствия таких аварий крайне опасны. Силовая схема похожа здесь на перевернутое «Т» (см. рис. 1) — продольный лонжерон пола (порог) соединен с центральной стойкой крыши.

Удар бампера другой машины в эту зону приходится выше порога, отчего стойка прогибается и смещается внутрь кузова.

Обратите внимание

Верхняя ее точка опускается — и так как жесткость полотна крыши невелика, стойка, связанная с порогом, тянет крышу вниз — в средней части появляется характерный провал.

Возможен такой удар, когда и порог прогибается внутрь, собирая пол в складки. Передняя и задняя части автомобиля стягиваются навстречу друг другу, и битая сторона оказывается короче небитой.

Наконец, удар может быть такой силы, что деформация пола и крыши доходит до противоположной стороны, отчего внешняя стойка выпирает наружу.

Восстановление такого кузова — самая сложная и дорогостоящая работа.

Отдельный разговор о фаркопе! Говорят, что он защищает задок от удара сзади. Увы, все гораздо сложнее.

Во многих случаях, когда можно было обойтись «малой кровью», заменив лишь заднюю панель, сцепные устройства сыграли с владельцами злую шутку, передав удар аж в зону тоннеля заднего моста! Стоимость ремонта кузова после этого резко возрастает.

В моей практике был случай, когда «девятку» с фаркопом ударила сзади другая такая же, но без фаркопа, а той досталось от наехавшей «Волги». Сильней всего пострадала первая — «спасибо» сцепному устройству!

РУЛЕТКОЙ ПРОВЕРЯЯ ГЛАЗ

Изучая деформацию кузова, важно тщательно измерить проемы. Кстати, обычная рулетка дает приемлемую точность. Измеряем моторный отсек и багажник — на уровне капота и крышки багажника, как показано на рис. 3, а проемы дверей — по рис. 4.

Если есть пятая дверь, ее проем контролируем по четырем направлениям (рис. 5). Требуемые размеры и допуски приведены в таблице.

Важно

Кстати, если для вашей машины найти такие данные не удалось, не огорчайтесь: размеры можно снять с другой такой же, желательно новой и не побывавшей в аварии.

Не менее важен контроль базовых точек кузова — по расстояниям между колесами. Чтобы исключить ошибки, следует помнить о возможной деформации колесных дисков или рычагов подвески. В то же время нельзя забывать и о другом: если для правильной установки передних колес штатных способов регулировки не хватает, это может быть признаком серьезных перекосов.

В РЕМОНТ!

Теперь кое-что о самом ремонте. Допустим, восстанавливать кузов нет смысла — и вы решили купить новый. Имейте в виду: в магазины иной раз попадают экземпляры, изготовленные кустарно, из ремонтных деталей.

Выдают их сварочные точки. Характерный след заводской контактной сварки — круглая, хорошо знакомая вмятинка. А полуавтомат кустаря в месте сварки оставляет шишечку.

«Самодельный» кузов по всем показателям хуже заводского.

Если направление деформации в момент удара точно определено, то часто форму детали можно восстановить, вытягивая ее в направлении, противоположном удару. Однако достичь приемлемой жесткости детали удается, только полностью убрав складки.

Добиться этого в коробчатых конструкциях непросто, а нагревать силовую деталь до пластичного состояния порядочный мастер не станет, чтобы ее не ослабить, а посему заменит новой. Обходные пути в виде различных накладок, вставок и т. п.

пусть и обеспечивают жесткость, но утяжеляют машину, да и для сохранения антикоррозионной стойкости не всегда приемлемы.

Независимо от способа ремонта жестянщик должен вернуть кузову первоначальную геометрию, одновременно разгрузив те силовые элементы, которые поглощали энергию удара, и восстановив несущую способность кузова. К сожалению, качество штамповки деталей, попадающих в магазины, часто такое, что устранить некоторые дефекты и «золотому» мастеру-жестянщику не под силу.

Совет

В заключение несколько слов о крыше. Говорят, при ее деформации кузов для восстановления непригоден. Это не так. Крыша — всего лишь деталь. Никто же не выбрасывает кузов из-за деформированного порога или лонжерона. Их меняют.

Между тем ошибка при установке лонжерона сказывается на устойчивости и управляемости машины, а не очень тщательно отремонтированная крыша чаще всего ни на что, кроме внешнего вида (реже — плотности прилегания дверей и т. п.

), не влияет.

По-настоящему оценить качество ремонта битого кузова можно, лишь сев за руль, хотя не исключен скрытый брак, который проявится нескоро. Поэтому, если случится беда, обращайтесь только к мастерам-жестянщикам, в квалификации которых вы вполне уверены.

Источник: https://www.zr.ru/content/articles/6277-iz_praktiki_kostoprava/

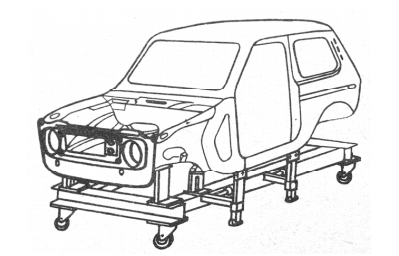

Восстановление деформированного кузова автомобиля

Разборка аварийного автомобиля.

Кузов современного легкового автомобиля выполнен из низкоуглеродистой тонколистовой стали толщиной 0,55-1,5 мм.

Для придания прочности кузову панели выполняются сложной формы с изготовлением различных ребер жесткости, переходов и усилителей.

В случае ДТП происходит деформация кузова и для его восстановления автомобиль частично или полностью разбирают, и только после этого приступают к восстановлению кузова.

Первым элементом, снимаемым с поврежденного автомобиля, является аккумуляторная батарея.

Кузов может быть правильно разобран только при условии, что операции по разборке выполняются в строгой технологической последовательности, которая различна для каждой модели автомобиля. Порядок снятия тех или иных агрегатов подробно описан в инструкциях по ремонту модели автомобиля, разработанной ее заводом-изготовителем.

- Технологическая последовательность полной разборки в общем виде включает следующие работы:

- подготовку инструмента;

- наружную мойку кузова автомобиля;

- снятие аккумуляторной батареи;

- установку автомобиля на стенд (или смотровую яму);

- снятие запасного колеса;

- снятие колпаков колес и наружных зеркал заднего вида;

- снятие рычагов и щеток стеклоочистителей;

- снятие обивки салона кузова;

- снятие передних и задних сидений;

- снятие и разборка дверей кузова автомобиля;

- снятие коврового покрытия пола кузова;

- демонтаж рулевого управления;

- снятие остатков остекления кузова;

- снятие замка капота и его привода;

- снятие верхней панели и облицовки радиатора;

- снятие передних фонарей, указателей габаритов и поворотов;

- снятие топливного бака;

- снятие плафонов и внутренней облицовки салона;

- снятие замка и крыши багажника с петлями;

- снятие задних фонарей и фонаря освещения номерного знака;

- отсоединение троса привода стояночного тормоза;

- отсоединение троса управления карбюратором и жалюзями радиатора;

- расстыковку всех электрических соединений (штекеров, колодок и др.), жгутов проводов в моторном отсеке, салоне и багажнике;

- демонтаж приборной панели в сборе;

- снятие переднего и заднего бамперов;

- снятие агрегатов и узлов с автомобиля;

- снятие жгутов проводов и облицовочного материала в салоне кузова.

Детали, узлы и агрегаты, установленные на кузове, обычно легко поддаются демонтажу при удалении их крепежных элементов (болтов, винтов, гаек, шурупов, хомутов и т.п.).

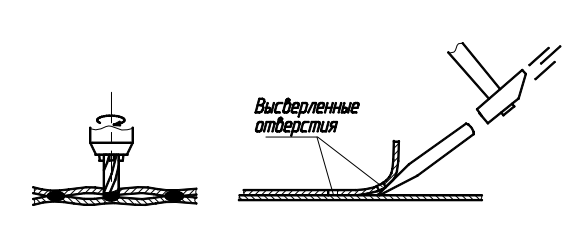

Значительную трудность представляет демонтаж сварных соединений каркаса кузова, когда необходимо использование остро отточенного инструмента — тонкого зубила или отрезного диска.

При разборке автомобиля, попавшего в ДТП, очень трудоемкой работой является отвертывание заржавленных болтов, гаек, шурупов, винтов. Для удаления таких креплений, не поддающихся демонтажу, используется один из методов приведенных ниже:

- смачивание резьбовой части соединения керосином или препаратом типа «антиключ» в течение 7-10 минут наложением смоченной ткани;

- нагревание гайки (или головки винта) паяльной лампой или газовой горелкой;

- разрубание плоскости гайки или головки болта (при малых диаметрах крепежного элемента);

- сверление по накерненному центру в головке болта (или винта) отверстия, равного диаметру стержня болта (или винта);

- срезание головки болта (или гайки) абразивным диском («болгаркой») или газорезкой.

- В итоге полной разборки кузова остается только его каркас из жестко соединенных неразборных элементов.

- Правка деформированного кузова.

Восстановление формы кузова после аварии — довольно сложная и трудоемкая работа, проводимая по холодному металлу методом силовой правки на стендах, технология которой в состоянии обеспечить первоначальные геометрические параметры кузова.

Сама технология устранения деформации кузова зависит от вида ДТП и характера полученных повреждений. После силовой вытяжки на стендах всегда остаются места со складками, резкими переходами и остаточными деформациями.

Доводка кузова в дальнейшем осуществляется местной вытяжкой, выколоткой отдельных участков и их тонкой рихтовкой, которые требует наличия винтовых и гидравлических устройств и специального рихтовочного инструмента.

Обратите внимание

Незначительные повреждения на больших поверхностях, с максимальной глубиной вмятин до 2 мм, могут быть устранены простым воздействием (ударом) по выпуклости (с внутренней стороны панели) ладонью или кулаком. Применение молотка даже с резиновым бойком допустимо только для мастера и при полной уверенности в успехе.

Если эксперимент с ударом рукой не привел к желаемому результату, то прибегают к использованию «скалки». Такую скалку изготавливают из древесины твердых пород дерева (дуб, граб, бук). Она представляет собой цилиндр общей длиной 600 мм и диаметром 40 мм, заканчивающийся конусной лопаткой длиной 100 мм, шириной 30 мм, толщиной 5 мм с закругленной рабочей кромкой.

Выпуклую поверхность повреждения зачищают до металла (с внутренней стороны) и слегка смазывают моторным маслом.

Рабочую кромку скалки прикладывают к периферийному участку повреждения и с легким нажатием (10-40 кгс) проводят вертикальную полосу от одного края повреждения до другого.

Каждый последующий провод скалки должен отступать от предыдущего на 5-10 мм. Во время перемещения скалки старайтесь сохранить однообразие ее хвата (двумя руками, как весло на каноэ) и прилагаемого усилия.

После полного прохода деформированной поверхности необходимо убедиться, что зона повреждения уменьшилась. Если это так, то последующий проход начинайте с нового края, если нет, то увеличьте силу прижатия скалки к восстанавливаемой поверхности. Не прикладывайте больших усилий из-за возможных проявлений полос («грядок») на лицевой поверхности металла.

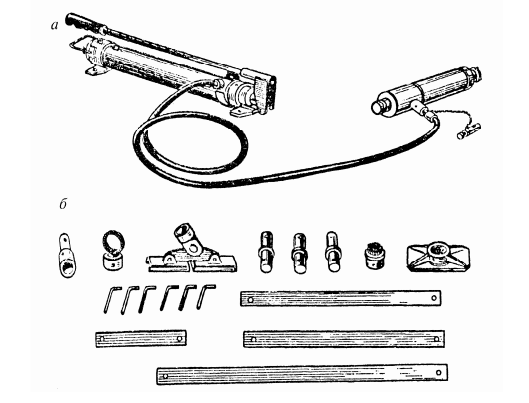

Для устранения более значимых повреждений при правке кузова необходимы силовые устройства. Различают два типа — механические и гидравлические.

К механическим силовым устройствам относятся конструкции винтового типа двухстороннего действия с комплектом приспособлений.

Важно

Получение усилия основывается на принципе винтовой пары, когда вращение одной втулки с правой и левой резьбой, внутри которой перемещаются винтовые стержни, создает стягивающее или растягивающее усилие.

Втулки и стержни имеют устройства для монтажа различных захватов, упоров и струбцин.

При наличии удлинителей зона действия винтового устройства может достигать 790-1285 мм, что обеспечивает практические работы по проемам дверей, моторному отсеку и багажнику.

К гидравлическим силовым устройствам относятся конструкции, в которых усилие растяжки передается по шлангу высокого давления к рабочему гидроцилиндру. Набор удлинителей, переходников, опор и упоров обеспечивают большой фронт выполняемых работ.

Рихтовка.

Процесс рихтовки предназначен для устранения мелких, но резких перегибов или вытяжек металла. Задача рихтовки — восстановить гладкость поверхности металла, а кривизну сделать плавной.

Окончательную доводку поврежденных мест кузова и восстановление его геометрии осуществляют с помощью набора рихтовочного инструмента, который включает в себя рычаги, прижимы, рихтовочные молотки, фасонные плиты, оправки и ручные наковальни.

Правочные рычаги и прижимы.

Необходимы для восстановления деформированных поверхностей в труднодоступных местах. Прежде чем приступить к выполнению правки какой-либо поверхности, удалите все наладки, молдинги, обивку и другие навесные детали из района повреждения.

При наличии люков, обеспечивающих доступ к поврежденному участку, откройте их. Если такого доступа нет, то выберите место во фланцевых соединениях деталей или соединениях, выполненных точечной сваркой, и разъедините эти две детали.

Совет

Через образовавшееся пространство выполните правку. При отсутствии такой возможности выполните технологическое отверстие (проем) вблизи поврежденного участка для последующей правки.

По окончании работы проделанное отверстие (проем) закрывается методом сварки или пайки с окончательной зашлифовкой заподлицо с основным металлом.

Рихтовочные молотки.

Представляют собой набор инструментов, отличающихся значительным разнообразием по массе (0,2 — 3,0 кг), форме рабочей части и материалу изготовления (сталь, пластик, резина и дерево), которые обеспечивают правку поверхностей деталей кузова и его оперения любой сложности.

Для правки деталей из тонкостенного металла, имеющих значительные деформации на обширных поверхностях, применяют деревянные молотки (киянки). Этот процесс носит название выколотки, когда детали или панели придают первоначальную форму. В качестве поддержки применяют фасонные плиты и ручные наковальни.

Вмятины, не имеющие резких перегибов и вытяжки металла, выколачивают с исключительной осторожностью, чтобы лишними или очень сильными ударами не растянуть металл. Выпучины выправляют в холодном или нагретом состоянии.

Форму панелей кузова и его оперения порой удается полностью восстановить вытяжкой по холодному металлу и при этом даже сохранить лакокрасочное покрытие. Выколотку производят на весу или на деревянной подкладке при помощи неметаллической киянки.

Удары наносят по концентрическим окружностям, начиная с середины, постепенно переходя к краю деформации и неповрежденному металлу. При правке образуется плавный переход от наиболее высокой части выпучины к окружающей ее поверхности панели. По направлению от центра к периферии окружности сила ударов уменьшается.

Чем больше будет число окружностей от ударов молотком, тем плавне получится переход от выпучины к неповрежденной части панели.

Обратите внимание

После выколотки вмятин, имевших резкие перегибы, необходима дополнительная рихтовка поверхности. Если вмятина имеет резкие перегибы с острыми углами, то выколотку надо начинать с правки острого угла или складки.

При рихтовке под панель подставляют поддержку. Удары рихтовочным молотком наносят по выпуклости так, чтобы рабочие поверхности молотка и поддержки как бы сжимали деформированную поверхность.

Удар наносят точно в направлении поддержки. При этом выпуклые места осаживаются, а вогнутые выгибаются.

Рихтовальный молоток имеет одну, совершенно плоскую поверхность для рихтовки выпуклых поверхностей, а вторую, слегка выпуклую — для вогнутых.

Для устранения значительных поверхностных короблений металла при наличии выпучин (металл растянут) применяют специальный молоток, имеющий на рабочей части насечку. При наличии мелких вмятин и забоин применяют легкие молотки, которыми доводят лицевую поверхность панели под операции покраски.

Для восстановления поврежденной поверхности с сохранением лакокрасочного покрытия применяют молотки-гладилки или молотки с вставной ударной частью из мягких металлов (медь, свинец) и синтетических материалов.

Рабочая часть всех рихтовочных молотков выполняется по радиусу и не должна иметь деформаций (забоин, царапин, рисок).

В случаях больших остаточных выпуклостей металл осаждается нагревом газовой ацетиленовой горелкой до вишнево-красного цвета и быстрого его охлаждения. Сначала нагревается центр выпуклости, где пластичность металла резко возрастает.

Важно

Расширению нагретого металла препятствует менее нагретые слои окружающего металла, что приводит к увеличению его объема за счет самоутолщения. В нагретой части возникают напряжения сжатия, которые приводят к осадке металла благодаря различию температур между центром и периферией ремонтируемого участка. Как только металл нагревается докрасна, горелку отводят.

В процессе остывания металл сжимается, его объем уменьшается, но удерживается расположенным вокруг холодным металлом, ни длина, ни ширина которого не изменилась.

Ускорение процесса осаживания металла осуществляют: замедлением процесса распространения тепла к периферии; созданием влажного кольца вокруг восстанавливаемого участка; осаживанием центра выпуклости деревянной ручкой молотка; выстукиванием граничных точек металла нагретого докрасна, а затем и самой нагретой точки киянкой или рихтовочным молотком.

Вытянутые поверхности нагревают по следующей схеме. Сначала нагревают точки «1», «2», «3», удаленные от края выпуклости примерно на 20-25 мм.

Затем, попеременно прогревая противолежащие точки, постепенно перемещаются к центру. Шаг прогревания составляет 15-20 мм.

Одновременно с нагревом поверхность «подбивают» молотком с поддержкой или без нее с проходом от центра к периферии поврежденного участка.

Резкое охлаждение нагретого участка кузова осуществляется влажным асбестовым тампоном, что приводит к нужной осадке.

Если после первого нагрева не удается полностью устранить выпуклость, то последовательно нагревают еще 4-6 участков вокруг первого места осадки. Для ускорения правки выпуклостей таким способом можно осаживать металл в нагретой части деревянной киянкой.

Совет

В случае устранения обширных выпуклостей (вмятин) и необходимости стягивания поверхности, требуемый участок нагревают от периферии к центру газовой (или бензиновой) горелкой, либо угольным электродом сварочного полуавтомата и осаживают ударами молотка или киянки с использованием плоских поддержек.

Фасонные плиты

Оправки и наковальни имеют разнообразную форму, выпускаются набором из 6-9 шт. и играют роль поддерживающего основания в процессе восстановления деформированных участков кузовной панели.

Форма большинства плит, оправок и наковален выполнена с учетом специфики формы кузовов легковых автомобилей, которая обеспечивает возможность доступа к внутренним частям панели. При совместном использовании молотка и наковальни, последняя служит для поднятия металла на вдавленном участке, а молоток — для придания панели правильной формы.

Рабочая поверхность инструмента дополнительно хромируется и доводится до идеальной чистоты в целях возможного использования при рихтовке небольших вмятин или выпуклостей на окрашенных лицевых панелях кузова.

Небольшие вмятины исправляют рихтовочными молотками, подставляя с обратной стороны ручную наковальню.

Удары не должны быть сильными, так как в противном случае листовой металл слишком сильно растягивается и при этом трудно получить гладкую поверхность. Работу начинают от края и постепенно продвигаются к середине.

В процессе работы исправленную поверхность надо постоянно проверять рукой, пока не будет получена желаемая форма.

Если в процессе рихтовки не удается получить достаточно гладкую поверхность, то ее выравнивают заделкой различными заполнителями — припоями или пластмассами. Небольшие неровности в дальнейшем обрабатывают шпателем.

Источник: https://infopedia.su/7xc8ed.html

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим некоторые аспекты выравнивания аварийного кузова автомобиля.

При объяснении принципа выравнивания кузова после деформации можно часто услышать, что для выпрямления повреждённого кузова нужно приложить такую же силу, которая подействовала на кузов при аварии, только в противоположном направлении. Это утверждение истинно, но имеет некоторые тонкости.

Сложно точно определить количество силы и направление её приложения. Даже если это возможно, момент силы воздействия на кузов при аварии и более медленное вытягивающее усилие не одинаковы. Также, повреждённые элементы кузова имеют другие характеристики металла, в сравнении с целой, не повреждённой деталью. Они уже будут реагировать на приложение усилия по-другому.

Сила, полученная машиной в аварии – это мгновенная сила. Таким образом, даже если машина не закреплена, она не начнёт двигаться, а деформируется. В контраст этому, сила при ремонте прилагается медленно. Эта сила имеет более широкий эффект, чем сила, приложенная при аварии.

Измерение

При смещениях структурных элементов изменяются зазоры между панелями кузова. По зазорам можно понять в какую сторону произошло смещение. Чтобы узнать точнее, необходимо делать замеры.

Кузов автомобиля имеет множество симметричных точек. Делая диагональные измерения, можно понять, где и насколько произошло отклонение. Нужно также измерять и учитывать изменение несущих элементов кузова по высоте. Более подробно об измерениях можно прочитать в другой статье.

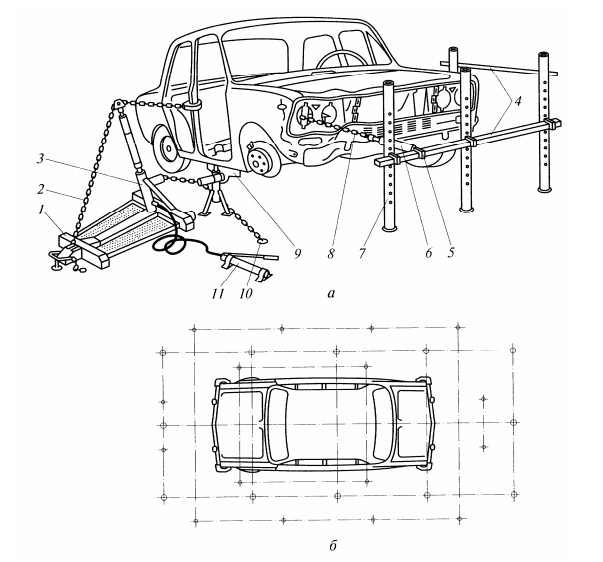

Закрепление автомобиля перед вытягиванием

Поврежденный кузов нужно закрепить, чтобы он оставался на месте во время вытягивания повреждения. Закрепление должно быть достаточно надёжным, чтобы выдержать вытягивающее усилие. Для этого используют постановку на стапель или закрепляют кузов цепями за петли или другие стационарные элементы в мастерской оборудованной ими заранее, способные выдержать необходимую нагрузку.

Как определить направление вытягивания

Давайте рассмотрим пример повреждения передней левой части, по диагонали. Левая часть переда кузова вдавлена назад, в то время как остальная часть ушла вправо.

Так как удар был нанесён с переда, слева, по диагонали, то можно подумать, что вытягивающее усилие нужно прилагать также с переда, слева, по диагонали и так как деформированную часть немного подняло, то направление вытягивание должно быть направлено немного вниз. Однако, такой порядок вытягивания будет неправильным. Даже если такое повреждение тянуть с переда по диагонали, тянущая сила будет рассеиваться в направлении согнутой правой боковой части, а также из-за сопротивления всех прилегающих деталей. Если прилагать большее усилие, то можно получить дополнительную деформацию в месте вытягивания. Таким образом, в данном случае, диагональное направление вытягивания (противоположное направлению силы удара) неэффективно.

Этот пример показывает, что иногда, вне зависимости от направления деформации, направление вытягивания должно быть прямым в отношении структуры кузова. Тогда тянущая сила будет действовать наиболее эффективно. Это не исключает диагонального направления вытягивания. Нужно всегда стараться понять структуру повреждения и определить какое направление вытягивания наиболее эффективно.

Тянущие зажимы нужно устанавливать так, чтобы направление вытягивания и плоскость поверхности, на которой стоит зажим совпадали.

Возвращение металла назад после ослабления усилия

Когда прилагается тянущее усилие, деформированная часть кузова, которая должна выправляться, пружинит назад. Это происходит из-за эластичности листового металла и по причине уплотнения металла в месте деформации.

Дополнительная перетяжка

Учитывая тот факт, что металл значительно возвращается назад после ослабления усилия, нужно при вытягивании делать дополнительную перетяжку. То есть, даже если при вытягивании достигнуты нужные параметры размеров, нужно продолжать вытягивать ещё на несколько сантиметров. После ослабления эти сантиметры возвратятся обратно, и Вы получите нужные размеры или параметры расположения кузовных деталей.

Простукивание при вытягивании

Деформированная область, металл которой получил пластическую деформацию, становится очень жёсткой и не выправляется, даже если Вы растягиваете деталь со значительным усилием. Для выправления деформированного металла, нужно простукивать молотком область деформации во время вытягивания детали.

Не вытягивайте всё за один раз

Вытягивающее усилие не только выправляет деформированную область, но также воздействует на нормальный металл. Кроме того, при единичном большом усилии, неэластичный металл в зоне деформации может треснуть. Резкое вытягивающее воздействие создаст разрыв в металле, не вытянув его.

Нагрев при вытягивании

Если нагревать до определённой температуры место с пластической деформацией, излишняя жёсткость уменьшится и металл станет снова эластичным. Этот процесс называется отпуском металла. Нагретый металл становится более мягким и более податливым. Так ему легче возвратить первоначальную форму.

Однако, нагрев изменяет внутреннюю структуру металла, уменьшая его прочность.

Ремонт панелей кузова

Перед ремонтом необходимо помыть машину. Лучше отмыть весь автомобиль и особенно тщательно повреждённые панели. Из-за грязи и пыли сложно понять и определить структуру повреждения. Глянец на чистой детали, также, помогает лучше понять характер повреждения, в том числе второстепенные деформации, о которых было написано выше.

Простое правило ручной мойки машины – начать с крыши и закончить колёсами.

Определение повреждений кузова

- Визуальная проверка. Если лакокрасочное покрытие не повреждено, то можно визуально внимательно осмотреть кузовную панель при хорошем освещении. Лучше это делать на некотором расстоянии и под углом (глядя сбоку). Можно также менять угол обзора и следить за отражением лакокрасочного покрытия. При плохом освещении или недостаточном глянце можно намочить поверхность, что тоже поможет увидеть вмятины и выпуклости. Для сравнения можно сверяться с такой же панелью, расположенной с противоположной стороны.

- Проверка рукой. Когда деформация небольшая, то бывает достаточно сложно определить её. Имея опыт, можно почувствовать небольшие вмятины, проведя ладонью руки по поверхности. Использование перчатки или ткани поможет лучше ощутить неровности поверхности, чем голая рука. Ладонь нужно держать прямо и скользить по поверхности. Нужно двигать рукой поочерёдно в двух направлениях и сконцентрироваться на её ощущениях. Таким методом можно пользоваться для определения неровностей до и в течение ремонта.

- Выявление неровностей шлифованием. Если использовать орбитальную шлифовальную машинку, чтобы слегка отшлифовать место повреждения, то краска останется нетронутой в ямках и полностью отшлифуется в выпуклостях. Даже после полного удаления краски, шлифование будет оставлять на металле следы, помогая определить, где осталась ямка, а где выпуклость. Такую процедуру лучше делать, равномерно двигая шлифовальной машинкой по ремонтной области, не задерживаясь на одном месте и сильно не надавливая на кузовную панель. Можно, также, использовать шлифовальный брусок со среднезернистой шлифовальной бумагой.

- Проявочное покрытие используется для определения неровностей в процессе ремонта. Принцип тот же, что и в предыдущем пункте, только проявочное покрытие позволяет сделать неровности более контрастными и более заметными. Проявочное покрытие может использоваться и в процессе выравнивания шпаклёвки. При рихтовании лучше применять такое покрытие, наносимое из аэрозольного баллончика, а при выравнивании шпаклёвки можно применять и порошок.

- Можно определять наличие вмятины, прислоняя к поверхности линейку.

Типы деформации панелей кузова

В целом повреждение можно разделить на прямое (или главное) и второстепенное. Главное повреждение содержит точку контакта удара. Обычно это самое глубокое место повреждения. Главное повреждение обычно не такое большое, как второстепенное, которое имеет более широкую область. Деформация может включать серию вмятин, изгибы, распределённые по поверхности, складки, которые делают металл более жёстким и удерживают структуру деформации. Перед началом ремонта важно определить направление силы удары, чтобы при ремонте приложить вытягивающее усилие в противоположном направлении.

Непрямое (второстепенное) повреждение возникает из-за того, что металл утягивается вместе с главным повреждением. Размер второстепенного повреждения зависит от силы удара.

Металл на границах второстепенного повреждения может выступать над общим уровнем плоскости панели. Если край второстепенной деформации жёсткий и не выправляется при несильном нажатии, значит в этом месте произошла пластическая деформация, о которой будет написано ниже. В этом случае, выправление вмятины нужно начинать с второстепенного повреждения, постепенно переходя к главному. В примере, приведённом на фотографиях выше при ударе задет край панели, который должен выправляться одним из первых при рихтовании. Таким образом, можно выправить край и перейти к второстепенному повреждению, а главная вмятина, в этом случае, выправляется в последнюю очередь.

Отличие упругой от пластической деформации

Когда панель получает удар, то образуется либо упругая, либо пластическая деформация. Упругая деформация исчезает после снятия нагрузки. Металл возвращается в своё первоначальное положение. Однако, пластическая деформация останавливает металл от восстановления первоначальной формы.

Таким образом, правильный ремонт должен выправлять зоны пластической деформации, а упругая деформация уйдёт после устранения пластической. Это элементарно, но очень важно знать и уметь отличать один вид деформации от другого. Если же во второстепенном повреждении произошла пластическая деформация, то выправление нужно начинать именно с этого второстепенного повреждения (как в примере выше).

Края упругой деформации не чёткие и визуально не заметны. Это обычно плавные неровности. Если такую вмятину нажать с обратной стороны, то она меняет свою форму. В противоположность этому, при пластической деформации Вы, вероятнее всего, найдёте острые углы и повреждение краски. При нажатии такого повреждения с обратной стороны, деформированная часть останется неизменной, в то время как прилегающие области панели будут двигаться от воздействия.

Пластическую деформацию листовой металл приобретает на заводе при штамповании, а также в результате аварии.

Вмятины на выпуклых панелях

Вмятины на выпуклых панелях бывает достаточно легко выправить. Выпуклые панели имеют «память» и металл будет стараться вернуться в первоначальное состояние. Это «память», полученная при штамповании детали кузова. Нужно только помочь ей.

На выпуклых панелях удар создаёт небольшую напряжённую область вокруг вмятины, выражающуюся выступом над поверхностью, которую нужно простукивать при выправлении вмятины.

Методы выправления для разных повреждений

- Для вытягивания силовых элементов кузова применяют специальные зажимы, которые применяются с цепями и гидравлическим оборудованием или лебёдкой.

- При необходимости применения значительного усилия применяется гидравлическая растяжка. Она, в основном, используется для выправления силовых элементов кузова. Внешние панели, в большинстве случаев, ремонтируются ручными инструментами.

- При доступе с обеих сторон повреждённой панели применяются молотки, гладилки, поддержки (контропоры), рычаги.

- Для выправления деформаций с ограниченным доступом к обратной стороне применяются молоток обратного действия и всевозможные пуллеры вместе со споттером, которым привариваются различные тянущие элементы к месту ремонта. Споттер хорошо применять для длинных узких повреждений, которые имеют ограниченный или не имеет вовсе доступ к обратной стороне панели; для множества мелких повреждений; для выправления рёбер жёсткости, в особенности на панелях, имеющих ограниченный доступ к обратной стороне панели.

- Специальная надувная подушка (air bladder) может быть установлена внутри дверей и труднодоступных мест задних крыльев для выдавливания больших вмятин.

- Современные клеевые системы также позволяют выправлять вмятины без доступа к обратной стороне повреждённой детали и могут использоваться как для безпокрасочного ремонта, так и для предварительного вытягивания повреждений, требующих дальнейшего окрашивания.

- Для вытягивания вмятин без повреждения краски также применяются специальные вакуумные присоски. Такие присоски хорошо вытягивают «плавные» вмятины с небольшой пластической деформацией.

- Маленькие вмятины можно выправить, разглаживая их специальным инструментом для беспокрасочного ремонта вмятин (PDR). Для этого достаточно небольшого зазора, чтобы получить доступ инструмента к обратной стороне вмятины. Более подробно о принципах и приёмах PDR технологии можете прочитать здесь.

Рихтование повреждённых панелей при помощи молотка, гладилки и поддержки

- Сначала нужно выправить края и рёбра жёсткости панели, так как они влияют на общую структуру и форму панели. Повреждённые рёбра жёсткости и края будут искажать смежные с ними области.

- Перед применением молотка и других рихтовочных инструментов деформированное место нужно попытаться выдавить или не сильно ударить в самую глубокую точку деформации с обратной стороны при помощи поддержки (контропоры). При обширном повреждении может понадобиться выдавить несколько областей. В некоторых случаях можно выдавить или выбить деформацию рукой с обратной стороны, практически без дополнительного рихтования. Для первоначальной постановки формы повреждённой панели, можно также применять различные обрезиненные или деревянные киянки. Также, иногда удобно простучать повреждение молотком через деревянный брусок нужной длины.

- Перед рихтованием нужно, по возможности, убрать все детали, препятствующие удобному доступу.

- Последовательность рихтовки может отличаться, в зависимости от структуры повреждения.

- Молоток с поддержкой применяются при наличии доступа с двух сторон панели. Поддержка и молоток должны соответствовать контуру панели или быть максимально похожими. Применяются основные две техники – «поддержка под молотком» и «поддержка вне молотка». Более подробно об этом написано здесь. Работая молотком, нужно бить по ровной траектории, без смещений вправо-влево, чтобы боёк на поверхность попадал ровно. Нужную силу удара молотка нужно определить экспериментальным путём. Это зависит от толщины металла и степени повреждения. Начать нужно с лёгких ударов и, при необходимости, увеличить силу удара. Некоторые поддержки имеют специальную форму для более удобного размещения в узких местах. Поддержку нужно держать легко, сильно не зажимая. В некоторых случаях можно её наносить несильные удары с обратной стороны панели.

- Различные приёмы рихтовки и техники использования подложки и других рихтовочных инструментов чаще всего применяются в комбинации. При рихтовке повреждения нужно воздействовать периодически на все области повреждения, а не зацикливаться на одном месте. Так, деформация будет выправляться постепенно и равномерно, не растягивая металл. Ошибкой при рихтовании является попытка с одного удара молотком вернуть вмятину в первоначальное состояние. Лучше нанести множество лёгких ударов, чем несколько сильных. Нужно набраться терпения. Рихтование должно происходить постепенно, с обдумыванием каждого действия.

- Количество силы, прилагаемой при выправлении повреждения, зависит от структуры этого повреждения. При рихтовке молотком, его вес имеет значение. Даже не сильные удары тяжёлым молотком могут растянуть металл, что потребует его дальнейшее осаживание. Начинать надо с лёгких ударов и, по мере необходимости, увеличивать силу воздействия до определённых пределов. Рихтуя молотком, нужно наносить множество быстрых скользящих движений с надавливающим действием. Не нужно ускорять работу, слишком увеличивая силу удара.

- Способность контролировать силу удара рихтовочным молотком приходит с опытом. Важно научиться базовым принципам и много практиковаться. Нужно работать молотком, используя только движение запястьем. Движение предплечья, при этом, не задействуется.

- Если повреждение значительное, то вместо прямого удара в центр, нужно делать множество лёгких ударов от периферии к центру по спирали. Таким образом, при приближении к центру вмятины, деформация ослабнет. Такая методика рихтовки соответствует логики возвращения повреждения в порядке, противоположном его возникновению. Последними при повреждении возникли именно второстепенные повреждения, с них и нужно начинать рихтовку. Если сразу пытаться выправить главную деформацию, тогда выправленный металл вокруг останется неровным.

- Большое преимущество гладилки заключается в том, что она при ударе воздействует на большую площадь одномоментно и сила удара распределяется более равномерно, в отличие от молотка. Гладилку и подходящую поддержку удобно использовать при финишном разравнивании панели, так как она способна разравнивать даже небольшие неровности и не растягивает металл.

- Мелкие вмятины можно выбивать острым концом молотка, без поддержки.

Регулировка зазоров

При регулировке зазоров кузова не должно быть никаких перекосов, за счёт, к примеру, домкрата, установленного с одной стороны машины. Лучше, чтобы автомобиль стоял на колёсах.

Зазоры лучше отрегулировать до покрасочных работ, чтобы потом случайно не поцарапать свежеокрашенную поверхность. Даже если панели кузова будут окрашиваться не на машине, лучше сначала всё выставить и где-то подогнуть, если требуется. Потом, с уверенностью, что всё нормально встаёт на свои места, можно красить.

При регулировке всех зазоров кузова, начните с дверей. Отрегулируйте и сделайте ровными и одинаковыми зазоры между задними крыльями и передней и задней дверью. Передние двери лучше регулировать со снятыми передними крыльями, для лучшего доступа к шарнирам. Далее капот с передними крыльями. Иногда, при трудности расположения панели в одной плоскости с прилегающей панелью, бывает необходимо воздействовать на крепление шарнира. Для этого можно подложить деревянный брусок нужного размера и прикрыть панель, прижав брусок. В таких случаях нужно быть очень осторожным, чтобы не переборщить и не повредить кузовную деталь. Этот приём иногда помогает выставить в нужной плоскости крышку багажника и капот.

При установке новой панели, иногда её требуется немного подогнуть, чтобы все её части были в одной плоскости с прилегающими панелями. Панель «перегибается» с нужного края. Это не вызывает деформации детали и осуществляется даже на заводе, при регулировке посадки панелей.

Печатать статью

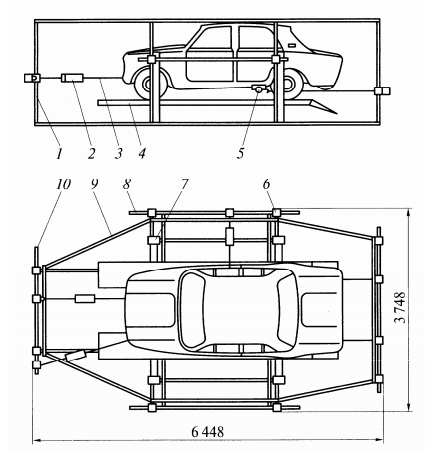

Кузовной ремонт может обойтись без особых трудностей: выправили пару вмятин после аварии, и все. Совсем другой разговор при нарушении геометрии кузова – здесь работы должны проводиться с максимальной точностью. Вопрос не в эстетике, как при мятых бамперах и крыльях, а безопасности. Геометрия влияет на ходовые качества автомобиля и призвана быть защитной клеткой для находящихся в машине людей. Обо всех аспектах восстановления кузова «Автомалиновке» рассказали первый заместитель директора сервиса «

СТО КУЗОВОВ

» Денис Вискушенко и мастер Егор Крахоткин.

Денис Вискушенко

Егор Крахоткин

Какие работы проводятся до начала восстановления машины?

Денис: После серьезной аварии машина обычно не на ходу – ее привозят на эвакуаторе на ремонтную станцию. Дальше проводится дефектовка автомобиля: снимаются кузовные элементы, чтобы найти скрытые повреждения и более ясно представлять нанесенный ущерб. Все это, включая перечень грядущих работ, записывается в акте и подсчитывается стоимость ремонта. Затем выносится решение: целесообразно восстанавливать автомобиль или нет. Если затраты на ремонт превышают среднерыночную стоимость этой модели, машина признается погибшей. Суровый приговор, но что поделать.

Решается вопрос о целесообразности восстановления этого VW. Цена ремонта при таких повреждениях сопоставима со стоимостью Passat B6, то есть больше 150 миллионов рублей

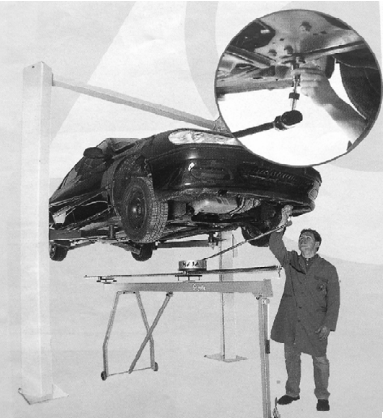

Также в процессе дефектовки визуально определяется, нарушена геометрия кузова или нет. Без инструментов это можно понять по зазорам: если они неравномерные между дверями, на крыльях и стойках, то силовая структура была повреждена. Дальнейшая проверка геометрии может проводиться двумя способами. Первый – специальными линейками. Второй – с использованием измерительной системы, их бывает множество. На днище каждой машины есть контрольные точки, куда вывешиваются «мишени». Под автомобилем размещается сканер, который лазерными лучами попадает в эти мишени, определяя их местоположение в трех измерениях. Полученные результаты соотносятся с информацией из базы данных, которую дает автопроизводитель. Допустимая погрешность – не более двух миллиметров. Если контрольная точка смещена, то сразу видно, куда и насколько. После ремонта вновь проводится контроль геометрии кузова.

Мастер держит обратные молотки: наконечник цепляется за вогнутую деталь, затем специалист оттягивает поврежденный элемент

Что входит в понятие «геометрия кузова»?