Рост

зерна при нагреве происходит в тем

большей степени, т. е. зерна тем более

укрупняются, чем выше температура и

больше время выдержки. Получение крупного

зерна в связи с высокой температурой

нагрева называют перегревом металла.

В

сталях рост

зерна аустенита

начинается по существу с момента перехода

за точку Ас3, но сначала этот рост мало

заметен и становится явным лишь при

нагреве на несколько десятков градусов

выше указанных точек. Как начало заметного

роста зерна, так и скорость самого роста

с температурой зависят от качества

(сорта) стали и, в частности, от содержания

в ней углерода.

Перегретая

сталь имеет крупное зерно, которое

наблюдается в ней обычно в сочетании с

видманштеттовой структурой. Имея крупное

зерно, перегретая сталь будет обнаруживать

пониженные механические свойства

(главным образом, низкую ударную

вязкость). Перегрев металла — порок

(дефект), который может бить исправлен

надлежащей обработкой (размельчающим

отжигом, ковкой и т. п.), и, следовательно,

перегрев не столь опасен, если изделие

позволяет произвести обработку.

П

металла. Наблюдается при таких высоких

нагревах сплава, когда последний близок

к точке начала плавления. В этом случае

по границам зерен сплава начинается

оплавление основной фазы и возможных

примесей (эвтектик) и проникновение к

ним кислорода (из воздуха), дающего с

металлом и примесями неметаллические

(окисные) включения или оболочки,

разобщающие связь между зернами и этим

сильно снижающие прочность и пластичность

металла.

При

сильном пережоге такие неметаллические

пленки вокруг зерен можно видеть на

полированном шлифе даже без травления.

Такие пленки уже нельзя удалить из

металла термической обработкой, и

пережженный металл становится непоправимым

браком, годным лишь в переплавку.

Хотя

пережог должен получаться при достижении

линии солидуса, однако в практике никогда

не рекомендуется доходить вплотную до

линии солидуса при нагреве. В целях

предосторожности максимальным допустимым

нагревом для сталей считается температура

примерно на 100-200° ниже линии солидуса.

16. Диаграмма изотермического распада переохлажденного аустенита (с-образные кривые). Критическая скорость закалки стали.

Изотермическое

превращение аустенита

— это превращение переохлаждённого

аустенита при постоянной температуре.

Превращение

аустенита в перлит заключается в распаде

аустенита — твёрдого раствора углерода

в γжелезе, на почти чистое α-железо и

цементит.

Реакция

изотермического

превращения аустенита:

Feγ(C)

→

Feα

+ Fe3C

(Цементит)

При

температуре равновесия A1

превращение аустенита в перлит невозможно,

так как при этой температуре свободные

энергии исходного аустенита и конечного

перлита равны. Превращение может начаться

лишь при некотором переохлаждении.

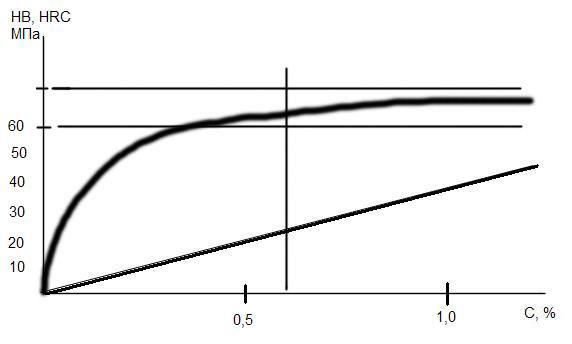

На

рисунке показано время превращения

аустенита в перлит в зависимости от

степени переохлаждения, т.е. превращение

переохлаждённого аустенита при постоянной

температуре. Поэтому такие диаграммы

обычно называют диаграммами

изотермического превращения аустенита.

Кривые на диаграмме изотермического

превращения аустенита

имеют вид буквы С, поэтому их часто

называют С-образными или просто С-кривыми.

Горизонтальная линия M показывает

температуру начала бездиффузного

мартенситного превращения. Свойства и

строение продуктов превращения аустенита

зависят от температуры, при которой

происходил процесс его распада.

Минимальная

скорость охлаждения, достаточная для

предотвращения распада аустенита, носит

название критической скорости З. стали.

Скорость

закалки (vK) — Это такая наименьшая из

скоростей охлаждения, при которой в

закаливаемой стали образуется только

мартенсит (без троостита), предотвращая

диффузионный распад, т. е. происходит

лишь одно мартенситное превращение.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Дефекты при термической обработке стали

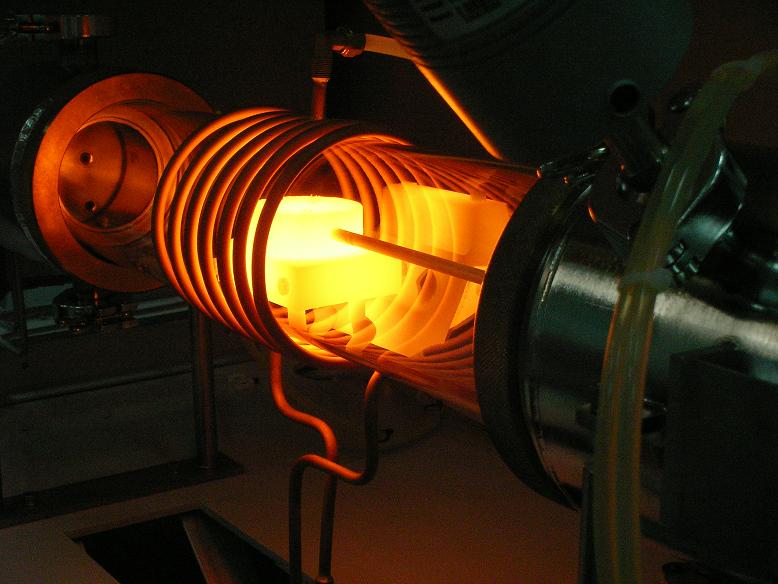

Термическая обработка проката – эффективный прием улучшения эксплуатационных показателей различных сталей и сплавов. Различные виды термообработки адаптированы под достижение конкретных результатов. Например, термическая обработка стыков после сварки выполняется методами поверхностной закалки ТВЧ, а для изменения структуры и состава поверхностных слоев стали используется её химико-термическая обработка.

Для обеспечения необходимого качества рассматриваемых технологий необходимо своевременно и эффективно предотвращать возможные дефекты термической обработки.

- Виды термообработки сталей

- Дефекты

- Способы исправления брака

Виды термообработки сталей

В зависимости от характера термического воздействия на металл, и способов введения дополнительной энергии в его структуру различают следующие основные виды термической обработки:

- Отжиг – применяется с целью улучшения последующей деформации заготовок, и обеспечивает им равновесную мелкозернистую структуру. В свою очередь, отжиг может быть высоко- и низкотемпературным.

- Закалка – придает деталям повышенную твердость и механическую прочность. Выполняется в электрических или пламенных нагревательных устройствах, подразделяется на поверхностную и объемную.

- Отпуск – выполняется, как правило, после закалки, и обеспечивает плавное снижение прочностных показателей стали по мере удаления от поверхности. В результате снимаются термические напряжения, приводящие к короблению деталей.

- Нормализация – заключается в исправлении неблагоприятной структуры стали и улучшения ее последующей обрабатываемости резанием.

- Улучшение – выполняется для придания стальным деталям оптимального сочетания прочности и вязкости, что существенно, если изделие работает при значительных динамических нагрузках.

Менее распространены, но также используются: старение (стабилизация структуры термообработанной стали), обработка холодом (обеспечивает деталям повышенную точность), а также комбинированные процессы, сочетающие термообработку с деформацией стали, насыщением ее поверхности другими элементами и так далее.

Дефекты

Дефекты, возникающие при термической обработке стали, принято подразделять на два вида: обратимые и необратимые. В первом случае, их можно «снять» дополнительной тепловой обработкой заготовки, во втором – изделие является браком, и далее подлежит переплавке.

К первой группе относится перегрев – нагрев стали до температуры выше 1250…11000С (меньшие значения – для сталей с повышенным содержанием углерода). Дефект усугубляется, если к тому же увеличить время выдержки заготовки при таких температурах. В перегретом металле начинается интенсивный рост зерен, сопровождающийся неблагоприятным изменением их формы. У высокоуглеродистых сталей на фоне такой структуры дополнительно появляются грубые игольчатые формы цементита Fe3C. В результате механические свойства стали резко падают, причем особенно интенсивно у перегретого изделия уменьшаются показатели ударной вязкости. Такие заготовки разрушаются при попытке любой механической их обработки (а также обработки давлением со сколько-нибудь значительными степенями деформаций).

Перегрев стали можно устранить. Для этого применяют отжиг до температур, на 40…600С превышающих температуру начала аустенитного превращения. После некоторой выдержки заготовки медленно охлаждают вместе с печью. В теплое время года возможно охлаждение на спокойном воздухе (без сквозняков и искусственных воздушных потоков). В результате зерна становятся мельче, приобретают округлую форму, а металлу возвращаются его прежние физико-механические характеристики.

Необратимым дефектом термообработки является пережог. Он возникает при нагреве стали до температур ниже температуры начала плавления на 50…1000С. При таких температурах неметаллические включения в стали, располагающиеся всегда по границам зёрен – сера и фосфор – плавятся. Этому сопутствует также интенсивное окисление, которое проходит по границам зерен. Пережженный металл полностью теряет свою пластичность, следствием чего является появление рваных трещин при последующей ковке или прокатке. Восстановить исходную структуру такой стали невозможно.

Способы исправления брака

Кроме основных дефектов, каждому виду термической обработки свойственны и локальные. Во многих случаях они устранимы. Типовые дефекты термической обработки стали могут быть сведены к следующим:

- Несоответствие твердости обработанного изделия. Возникает при нарушении заданного режима: например, при повышенной/пониженной скорости охлаждения, недостаточном времени выдержки заготовки в печи или в результате нагрева до более низких/высоких температур. Исправляется повторной термообработкой;

- Появление сетки карбидных включений. Вызывается перегревом стали и устраняется выполнением нормализации металла, либо многократной перековкой заготовки;

- Трещинообразование, вызванное растрескиванием стальной заготовки из-за возникших в ней высоких термических напряжений при мартенситном превращении. Сталь становится хрупкой, излом имеет ярко выраженный крупнозернистый характер. Проявляется при превышении допустимых скоростей охлаждения металла при закалке. Исправить такой брак невозможно;

- Обезуглероживание: выгорание цементита в поверхностных слоях стали с одновременным образованием высокотемпературного оксида железа FeO. Происходит при слишком длительной выдержке нагретой заготовки в печи, либо при использовании пламенных нагревательных устройств с неконтролируемой атмосферой. Брак исправим лишь частично: заготовки можно подвергнуть нормализации, но марка стали при этом изменится в сторону снижения процентного содержания углерода. Нагрев следует вести в электропечах, либо в печах безокислительного нагрева;

- Неравномерная твердость по поверхности или сечению. Дефект связан с некачественным отпуском (например, использованием загрязненной включениями охлаждающей среды или касанием заготовок друг друга в отпускной емкости). Дефект устраняется последующей нормализацией и закалкой с применением более интенсивной охлаждающей среды, в частности, воды или водного раствора NaCl;

- Механическая деформация или коробление термообработанных изделий. Устраняется их правкой на гидравлических прессах, а – при необходимости – применением повторной термообработки, но с более медленной скоростью охлаждения.

Дефекты, возникающие при термической обработке стыков сварных конструкций, устраняются их повторным нагревом и последующим охлаждением на спокойном воздухе.

Услуги по термической обработке стоит заказывать на предприятиях с высокой культурой производства, современным оборудованием, эффективными средствами КИПиА, а также располагающими квалифицированным персоналом.

При нагреве

заготовок в них могут появиться следующие дефекты: окалииообразование или

угар, обезуглероживание. недогрев, перегрев и пережог металла.

Окалинообразование или угар получается

в результате образования оксидов железа на поверхности заготовки яри ее

нагреве. Образование окалины обычно называют угаром металла.

Окалина — это хрупкое и непрочное

вещество с содержанием до 30% железа. Угар стали, в результате образования

окалины, может достигать 4 … 5% от массы заготовки за один нагрев в горнах и

несколько меньше (до 3%) в нагревательных печах. Если учесть, что при ковке

заготовку приходится нагревать несколько раз (иногда до шести), то станет ясно,

какое большое количество металла идет в отходы в результате угара металла,

Количество

образующейся окалины зависит от скорости и температуры нагрева метелла, формы

заготовки, химического состава стали, вида топлива, пламени и других факторов.

С повышением

температуры процесс окалинообразования идет быстрее. Если скорость

окалинообразования при температуре 850…900°С принять за единицу, то скорость

окисления при 1000 °С будет равна двум, при 1200 °С — пяти, при 1300 °С — семи.

Чем больше отношение поверхности

заготовки к ее объему (поковки сложной формы), тем больше количество металла,

при прочих равных условиях, превращается в окалину, так как окисление происходит по поверхности w

пропорционально ее величине.

Легированные стали окисляются

меньше. Окалина получается тонкой, значит уменьшается угар металла. Однако такая окалина плотно прилегает к

металлу и плохо очищается.

Окалинообразовавие происходит

интенсивнее при нагреве металла на сжигаемом топливе со значительным

содержанием серы и при избытке воздуха, когда получается светлое короткое

прозрачное пламя, называемое окислительным.

Следует отметить, что

окадинообразование происходит не только при нагреве заготовки, но и при

переносе ее от нагревательного устройства к месту ковки и даже в процессе

ковки. Если заготовка покрылась слоем окалины, то этот слой, как говорят

кузнецы, — «шуба», защищает металл от дальнейшего окисления. Если окалина осыпалась,

то металл снова окисляется и часто еще быстрее, чем при нагреве.

Для уменьшения потерь металла на

окалинообразование или угар необходимо соблюдать следующие условия. По

возможности применять малосернистое топливо. Нагревать металл так, чтобы при

горении топлива не было избытка воздуха и не получалось окислительного пламени.

По возможности уменьшать время нагрева заготовок и выдержки их в зоне нагрева.

Транспортировать заготовки от места нагрева до места ковки надо осторожно, не

допуская разрушения слоя окалины. С заготовки окалину следует счищать

непосредственно перед самой ковкой, на наковальне или нижнем бойке молота.

Обезуглероживание происходит одновременно с окислением железа и

выражается в том, что при нагреве стали углерод, содержащийся в ее верхних

слоях, выгорает и сталь становится более мягкой. Значит химический состав

стали изменится и не будет соответствовать той марке, из которой должна быть

изготовлена деталь. При уменьшении содержания углерода уменьшается прочность и

твердость стали, ухудшается способность ее закаливаться. Глубина

обезуглероженного слоя может достигать 2 …

4 мм

, поэтому обезуглероживание опасно и

для мелких поковок, имеющих небольшие припуски и для поковок, которые после механической

обработки подвергаются закалке. Низкоуглеродистая сталь может не закалиться.

Процесс

обезуглероживания начинается при температуре 800 … 850 °С. Интенсивность его

зависит от содержания углерода в стали. Чем больше углерода, тем медленнее

идет обезуглероживание.

Для крупных

заготовок обезуглероживание не опасно, так как в процессе ковки и остывания

заготовки углерод перемещается из внутренних слоев к наружным и химический

состав стали выравнивается.

Интенсивное

обезуглероживание происходит при соприкосновении с заготовкой острого

окислительного пламени в виде языков.

При термической

обработке ответственных деталей и инструмента обезуглероживание недопустимо.

Поэтому в таких случаях нагрев деталей ведут в специальных защитных

атмосферах.

Для уменьшения

обезуглероживания следует, по возможности, не допускать соприкосновения

заготовок с окислительным пламенем.

Недогрев — это

такой нагрев металла, при котором заготовка нагрелась неравномерно по сечению

или участкам длины. Очевидно, что такую заготовку нельзя вынимать из горна

или печи и ковать. Если заготовка с одной стороны имеет белый цвет каления, а

с другой еще желтый или красный, то из нее будет затруднительно получить поковку

требуемой формы. Недогрев заготовок по толщине нельзя обнаружить по цвету

каления. Поэтому необходимо знать расчетную или опытную нормативную величину

продолжительности нагрева различных по сечению заготовок и строго ее

придерживаться (табл. 5.2). Недогрев может появляться при плохом тепловом режиме.

Следовательно, в горне нужно обеспечить соответствующее пламя, а в печи

проверить температуру.

Перегрев нельзя

обнаружить по внешнему виду нагретой заготовки и даже в процессе ее ковки.

Деталь, изготовленная из перегретого металла, быстро ломается, так как

перегретый металл имеет крупнозернистую структуру и поэтому не прочен. Сильно

перегретая заготовка иногда разрушается уже при ковке — в углах появляются

трещины. Для предотвращения перегрева не следует допускать выдержки заготовки

в горне или печи при высокой температуре больше, чем

рекомендуется расчетами или нормативами.

Перегрев можно устранить, если

заготовку охладить и снова нагреть до температуры 800 … 850 °С и медленно

охладить,

Пережог является опасным дефектом нагрева металла. Явление

пережога объясняется следующим образом. При температуре выше 1250 … 1300 °С

зерна металла становятся очень крупными, а связь между ними настолько

ослабевает, что начинает проникать кислород и сталь при действии на нее

небольших сил разрушается. Пережженную сталь необходимо отправлять на

переплавку.

Пережог можно обнаружить по

внешнему виду нагреваемого металла. Поверхность металла при пережоге имеет

ослепительно белый искрящийся цвет. При передвижении пережженной заготовки от

нее отлетают ярко-белые искры.

. Для предупреждения пережога

необходимо соблюдать следующее. Не допускать нагрева заготовок острым окислительным

пламенем и касания поверхностей заготовок этим пламенем. Следить за цветом

каления при нагреве заготовок в горне или печи. Не допускать превышения

установленного времени выдержки заготовки при высокой температуре. При

появлении признаков пережога немедленно удалять заготовку из зоны нагрева. В нагревательных

печах поддерживать температуру на 120 … 150 °С ниже температуры пережога, указанной в табл. 5.1.

Трещины и раскалывание поковок являются дефектами нагрева металла.

Наиболее часто поковки с такими дефектами получают из легированных и

инструментальных сталей вследствие несоблюдения режимов нагрева их и продолжения

ковки с температурой ниже температуры окончания ковки (см. табл. 5.1).

Например, поперечные трещины

образуются из-за быстрого нагрева заготовок для ковки до температуры 800 …

900 °С, при этом наружные слои заготовок успевают нагреться до высокой температуры,

достаточной для ковки (см. табл. 5.1), а середины заготовок остаются еще

холодными. Поверхностные трещины

образуются при ковке подстывшего металла, а раскалывание

заготовок от ударов свидетельствует о том, что металл пережжен. Поэтому

кузнецам следует тщательно соблюдать режимы нагрева (см. выше) и правила

ковки указанных и других сталей (см. ниже).

- Назад

- 1

- 2

- 3

- Далее

- Страница 1 из 3

Рекомендуемые сообщения

-

#1

Сегодня на объект приехал дядечка из технадзора

Осмотрел швы и заявил: «швы конечно красивые но при таком проваре происходит перегрев металла,а это не есть быть хорошо»

Причём заявил он это нашему прорабу,который уже мне заявил:»перегрев прекратить!»

Как жить то теперь? :shok:

Поделиться сообщением

Ссылка на сообщение

-

#2

Уменьшить ток, побыстрее вести электрод.

Поделиться сообщением

Ссылка на сообщение

-

#3

Так не будет провара. А какой металл варите,каким электродом,и какая разделка?

Поделиться сообщением

Ссылка на сообщение

-

#4

А какой металл варите,каким электродом,и какая разделка?

Т3,УОНИ-13/55 D-3мм,потолочное-92А,нижнее-95А :rolleyes:

Изменено 06.12.2011 07:53 пользователем MrRicco

Поделиться сообщением

Ссылка на сообщение

-

#5

Поделиться сообщением

Ссылка на сообщение

-

#6

Дядечка в сварке не смыслит, определив провар и перегрев. Последний вообще сомнителен при ММА с красивыми швами.

Подозреваю его в вымогательстве.

Поделиться сообщением

Ссылка на сообщение

-

#7

MegaVolt, А что провар и перегрев вещи не совместимые?? Как вообще угадали что там кто то неправ??

Поделиться сообщением

Ссылка на сообщение

-

#8

Поделиться сообщением

Ссылка на сообщение

-

#9

Ну,РДС всегда баллансирует на грани перегрева и непровара. Параметры сварки,которые вы указали,вполне подходят. Надо сварить в таких же условиях образец из такого же металла,разрезать поперёк шва,сделать микрошлифы,и смотреть,есть там структура перегрева-крупнозернистая сталь,или нет. Хорошо б,чтоб это сделать в специализирующейся на техконтроле сварки организации. А без этого ,все рассуждения-пустое сотрясание воздуха.

Поделиться сообщением

Ссылка на сообщение

-

#10

Ну,РДС всегда баллансирует на грани перегрева и непровара. Параметры сварки,которые вы указали,вполне подходят. Надо сварить в таких же условиях образец из такого же металла,разрезать поперёк шва,сделать микрошлифы,и смотреть,есть там структура перегрева-крупнозернистая сталь,или нет. Хорошо б,чтоб это сделать в специализирующейся на техконтроле сварки организации. А без этого ,все рассуждения-пустое сотрясание воздуха..

Поделиться сообщением

Ссылка на сообщение

-

#11

Иногда проблема в неправильном движении электрода, в основном дуга горит посередине и как раз середина перегревается. Для избавления от этой напасти придумано много способов движения электрода, они все есть в учебниках.

Поделиться сообщением

Ссылка на сообщение

-

#12

без кристаллографии образцов шва про пережог уверенно говорить трудно. пусть докажут. а образец еще в нужном месте срезать надо. не говоря уже о специалистах и работе их в области пережогов и их анализов.

Поделиться сообщением

Ссылка на сообщение

-

#13

Минуточку,мы говорим про перегрев ,или уже про пережог?

Поделиться сообщением

Ссылка на сообщение

-

#14

Поделиться сообщением

Ссылка на сообщение

-

#15

Иногда проблема в неправильном движении электрода, в основном дуга горит посередине и как раз середина перегревается. Для избавления от этой напасти придумано много способов движения электрода, они все есть в учебниках.

мне вообще не понятно как визуальным осмотром можно выявить перегрев????? или в технадзоре всем специалистам ведомство Чубайса вживляет нанорентгеномикроскопы?

варили как то мы стыки под разрушающий контроль

а народ у нас весёлый был,любопытный

жарили тройкой на 160А и сразу в воду

все образцы испытания прошли

так что если избыточная хрупкость в околошовной зоне и появляется то находится она где то глубоко в зоне допустимых пределов

вообще если память мне не изменяет то при конструировании на прочность сварных соединений даётся 16ти кратный запас…

Поделиться сообщением

Ссылка на сообщение

-

#16

Перегрев можно и на глаз определить.

Поделиться сообщением

Ссылка на сообщение

-

#17

Поделитесь секретом,каким образом на глаз можете определить перегрев?

Поделиться сообщением

Ссылка на сообщение

-

#18

Перегрев можно и на глаз определить.

А поподробнее?

Швы зачищены дисковой корщеткой…сделал бы фотографию вам но боюсь фотоаппарат через охрану не пронесу…

Поделиться сообщением

Ссылка на сообщение

-

#19

MrRicco, С щеткой проблемы могут быть, так могу сделать пару фоток завтра, сами убедитесь что перегрев можно видеть.

Вы поподробнее бы написали что варите то.

Поделиться сообщением

Ссылка на сообщение

-

#20

s_even, завтра ждём фоток с пояснениями

Поделиться сообщением

Ссылка на сообщение

-

#21

sukin-kоt, Пояснения я от «вас» буду ждать

Изменено 06.12.2011 16:45 пользователем s_even

Поделиться сообщением

Ссылка на сообщение

-

#22

А какие ж от меня пояснения? Я не верю в возможность определения структуры перегрева визуально осмотрев сверху,не ломая материал. Посмотрев излом-да,сразу видно. Сверху чисто визуально,можно определить зону термовоздействия по цветам побежалости. Но структуру… Она ж внутри не такая,как на поверхности. Вобщем,жду фоток,очень интересна эта тема.

Поделиться сообщением

Ссылка на сообщение

-

#23

sukin-kоt, Ну про побежалость и идет речь.

Поделиться сообщением

Ссылка на сообщение

-

#24

Не согласен. По размеру и цвету зоны побежалости можно оценить,в какой шов вложили больше тепла,НО не о внуренней структуре. Теоретически,можно роздать математическую модель поведения структуры металла околошовной зоны по цвету,размеру побежалости,толщине и марке материала,поверхностной шераховатости и внешним условиям,но насколько я знаю,такого не создано.

П.с. Фоток по прежнему жду

Поделиться сообщением

Ссылка на сообщение

-

#25

sukin-kоt, Вам понятие коэффициент тепловложения знакомо? По цветам побежалости можно косвенно определить перегрев, если до этого имел дело с подобными толщинами, особенно заметно на нержавейке. Про внутреннюю структуру шва я ничего не говорил, это уже вы сами приплели.

Поделиться сообщением

Ссылка на сообщение

- Назад

- 1

- 2

- 3

- Далее

- Страница 1 из 3

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Войти

Уже есть аккаунт? Войти в систему.

Войти

-

Последние посетители

0 пользователей онлайн

Ни одного зарегистрированного пользователя не просматривает данную страницу

ПЕРЕГРЕВ СТАЛИ ПРИ ЗАКАЛКЕ

[c.144]

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. При закалке в перегретой стали образуются трещины. Перегрев может быть исправлен отжигом или нормализацией.

[c.129]

Перегрев при закалке сталей со значительной структурной неоднородностью [c.735]

Перегрев стали выше указанных в таол. 16 температур вредно отражается на качестве закалки, так как при перегреве зерна быстро растут, и сталь после закалки получается крупнозернистой.

[c.43]

Нагрев доэвтектоидной стали под закалку ниже Асз, но выше Асу приводит к частичной закалке. Зерна, которые в процессе нагрева и выдержки превратились в аустенит, после резкого охлаждения превратятся в мартенсит. Твердость мартенсита в стали, содержащей 0,5% углерода, составляет около 650 НВ. Но наряду с мартенситом сохраняются не претерпевшие превращения при нагреве зерна мягкого феррита (твердость около 80 НВ). Такая структура является браком закалки. Нагрев до температуры, значительно превышающей Асд, может вызвать перегрев или даже пережог. Поэтому для доэвтектоидной стали оптимальным является нагрев под закалку на 20—50 град выше Лсд.

[c.141]

Перегрев при закалке изменяет вид излома в закаленном состоянии он становится сначала все более блестящим, а затем при еще большем повышении температуры нагрева зерна стали становятся различимыми и излом оказывается крупнозернистым. Такая сталь отличается повышенной хрупкостью. По видам излома можно также судить о специальных дефектах легированных сталей (нафталинистый, слоистый излом рис. 246).

[c.301]

Закалка доэвтектоидных сталей с температур, значительно превышающих указанную оптимальную, приводит к перегреву. Перегрев при закалке выражается в том, что мартенсит получается

[c.131]

Перечисленные особенности показывают, что электрошлаковая сварка является весьма эффективным способом соединения толстого металла, обеспечивающим высокую производительность и экономичность. Лишь то обстоятельство, что соединения, полученные электрошлаковой сваркой, необходимо подвергать высокотемпературной термической обработке, несколько снижает эффективность этого способа. Высокотемпературная термообработка требуется прежде всего потому, что при электрошлаковой сварке сталей, которые применяются для изготовления толстостенных конструкций, в околошовной зоне резко снижается ударная вязкость свариваемого металла из-за его перегрева. И только термической обработкой, вызывающей перекристаллизацию, устраняется перегрев металла. При сварке среднелегированных сталей и особенно улучшаемых сталей такой термообработкой должна быть закалка с последующим отпуском.

[c.243]

С первого взгляда можно предположить, что применение столь высоких температур нагрева, при закалке быстрорежущей стали должно было бы вызвать значительный перегрев стали и привести ее в совершенно хрупкое состояние. Однако в действительности этого не наблюдается ввиду того, что присутствующие в большом количестве в аустените труднорастворимые карбиды препятствуют росту аустенитного зерна. Кроме того, выдержка при температуре нагрева под закалку обычно бывает непродолжительной.

[c.314]

Перегрев происходит при превышении температуры нагрева или чрезмерной продолжительности выдержки. Сталь получается крупнозернистой и хрупкой. Этот дефект устраняют повторной закалкой или нормализацией.

[c.76]

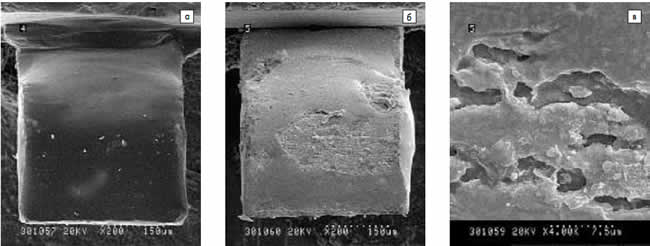

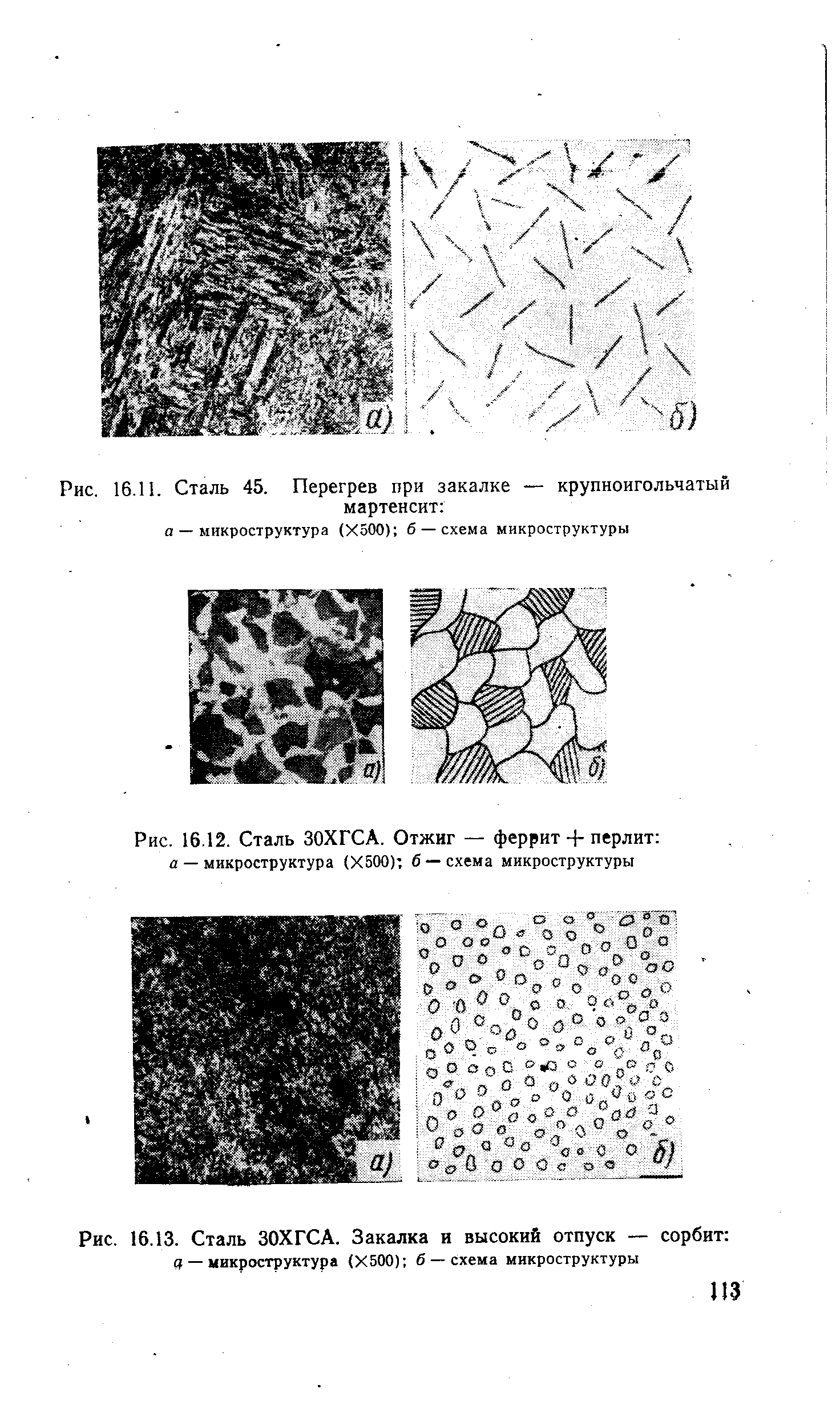

| Рис. 16.11. Сталь 45. Перегрев при закалке — крупноигольчатый |  |

Перегрев получается в том случае, если сталь была нагрета до температуры намного выше критической или при оптимальной температуре была дана очень большая выдержка. При перегреве происходит рост зерна аустенита, а после закалки образуется крупноигольчатый мартенсит (рис. 69, б). Механические свойства перегретой стали низкие (чрезмерная хрупкость). Сталь, перегретую при закалке, отжигают (или нормализуют) и вновь закаливают.

[c.79]

Вид излома позволяет хорошо выявить перегрев при закалке. При этом конструкционные легированные стали для правильной оценки величины зерна в закаленном состоянии целесообразно подвергать отпуску в интервале развития хрупкости первого рода.

[c.308]

Опыт показывает, что перегрев стали при закалке повыигает более резко структурные напряжения по сравнению с теп-ло выми.

[c.399]

Перегрев стали при закалке изменяет вид излома в закаленном оостоянии ои становится сначала все более блестящим, а затем пр1И еще большем повышении температуры нагрева зерна стали становятся различимыми и излом оказывается крупнозернистым. Такая сталь отличается повышенной хрупкостью.

[c.262]

Так, небольшой перегрев при закалке приводит к огрублению структуры, укрупнению игл мартенсита. Это охрупчивает сталь и является совершенно й едолтусиимьим. Отпуск при температуре более высокой, чем 150— 160°С, снижает твердость и уменьшает сопротивление износу деталей подшипников, В стали ШХ15—наиболее распространенной шарикоподшипниковой стали—при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%), который при последующей эксплуатации может превратиться в мартенсит и вызвать нежелательное изменение объема. Чтобы этого избежать, прецизионные. (особо точного изготовления) подшипники подвергают обработке холодом с охлаждением до (—10) —(—20)°С в соответствии с

[c.407]

Когда содержание Ti или Nb в стали находится на нижнем пределе по отношению к С, сталь ие всегда обеспечивает отсутствие склонности к межкрнсталлитной коррозии, особенно в условиях длительной службы деталей при высоких температурах, С одной стороны, это связано с влиянием азота, всегда присутствующего в стали и образующего нитрнды титана, и, с другой стороны, влиянием высоких температур закалки. При закалке стали типа 18-8 с Ti с очень высоких температур часть карбидов хрома растворяется и ири замедленном охлаждении выделяется по границам зерен, сообщая стали склонность к межкристаллитной коррозии. Поэтому перегрев стали при термической обработке (выше 1100° С) или сварке считается вредным, особенно в тех случаях, когда соотношение между Ti и С находится на нижнем пределе по формуле Ti 5 (С — 0,03%).

[c.146]

При перегреве стали образуется крупнозернистая, а иногда грубоигольчатая структура. Перегретая сталь при закалке дает повышенный брак по трещинам. Перегрев металла может быть исправлен последующей термической обработкой — отжигом или нормализацией.

[c.28]

Как видно из предыдущего, особенностью электрического нагрева с применением ТВЧ является высокая скорость нагрева, обычно на практике составляющая 30—300°/се/с. Для возможности протекания в стали при такой скорости нагрева перлитного превращения необходим перегрев. В связи с этим температуру нагрева стали при закалке с нагревом ТВЧ выбирают более высокой по сравнению с обычной закалкой — на 100—200° выше точки Ас для доэвтектоид-ной углеродистой стали и точки Лс для заэвтектоидной стали. После нагрева до указанных температур, выдержка при котором составляет от 1,5 до 10 сек, деталь охлаждают.

[c.141]

Так, например, небольшой перегрев при закалке ведет к огрублению структуры, укрупнению игл мартенсита, что приводит к охрупчиванию стали и является совершенно недопустимым. Отпуск при более высокой температуре, чем 150—160°, приводит к снижению твердости и уменьшению сопротивления износу деталей подшипников. В стали ШХ15, наиболее распространенной шарикоподшипниковой стали, при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%), который при последующей эксплуатации может превратиться в мартенсит и вызвать нежелательное изменение объема. Чтобы этого избежать, прецизионные (особо точного изготовления) подшипники обрабатываются холодом, с охлаждением до —Ю-Ь—20° (в соответствии с положением точки /И ). Кроме перечисленных ста.чей, для некоторых особых видов подшипников применяют другие марки стали.

[c.288]

Так, небольшой перегрев при закалке ведет к огрублению структуры, укрупне-нпю игл мартепсита, что приводит к охрупчиванию стали и является совершенно недопустимым. Отпуск при температуре более высокой, чем 150—160° С, приводит к снижению твердости и уменьшению сопротивления износу деталей подшипников. В стали ШХ15, наиболее распространенной шарикоподшипниковой стали, при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%),

[c.304]

Перегрев стали Н18К9М5Т при го-рячей пластической деформации или термической обработке повышает ев чувствительность к трещине (табл. 22), Для измельчения верна перегретой стали рекомендовано применение перед основной закалкой (820 С) трехкратной закалки на воздухе или в воде от 900—950 °С с выдержкой 1 ч.

[c.33]

Температуру закалки (рие. 3.8, а) выбирают в зависимости от температуры критических точек с учетом химического состава сталей. Для углеродистых сталей температура закалки определяется по левой нижней части диаграммы Fe—Fej . В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке изделия нагревают на 30. 50 Свыше линии с, а при йеио/зной —на 30…50 Свыше линии Ас . Перегрев выше указанных температур приводит к ухудшению структуры углеродистых сталей из-за роста аустенитного зерна. Для легированных сталей, содержащих специальные карбиды, нагрев ведут на 150…250 С выше критических точек для полного растворения карбидов перед закалкой.

[c.51]

РАЗРУШЕНИЕ ЗАМЕДЛЕННОЕ — разрушение детали через онредел. время после первоначального нагружения (затяжка болтов, пружин, баллоны под постоянным давлением, сварные изделия с внутренними напряжениями и т. п.) без дополнит, увеличения нагрузки. Р. з. связано с отдыхом закаленной стали (при вылеживании при 20° после закалки прочность и пластичность растут). Прочность при Р. з. обычно ниже кратковременной прочности этих же деталей, а характер разрушения — более хрупкий, при низких напряжениях трещины растут медленно. Окончание Р. з. часто имеет взрывной характер, напр, часть затянутого болта при окончат, разрушении выстреливает с большой ки-нетич. энергией. Р. з. наблюдалось у различных сталей с мартенситной структурой, т. е. закаленных и низкоотпущешшх у нек-рых цветных металлов, в пластмассах, силикатных стеклах, фарфоре и т. п. Р. 3. способствует неравномерность нагружения (надрезы, трещины, перекосы и т.д.), а также неравномерность и неоднородность структуры (напр., закалка стали без последующего отпуска перегрев при закалке наводороживание стали избират. коррозия латуни и др.). Неоднородность нагружения и структуры вызывают неравномерное развитие пластич. деформации различных зон тела во времени и по величине. Это приводит к разгрузке одних зон и к перегрузке и последующим трещинам в др. Причины Р. 3. связывают с искажениями вблизи границ зерен. Во многих случаях Р. 3. усиливается или возникает при воздействии коррозионных и поверхностноактивных сред. Р. 3. способствует увеличение запаса упругой энергии нагруженной системы, наир. Р. з. происходит большей частью у тех болтов, к-рые стягивают у.злы с малой жесткостью, т. е. с увеличенным запасом упругой энергии. Наоборот, при затягивании стальных болтов на жесткой стальной плите Р. з. обычно не

[c.104]

Так как при неполной закалке сохраняются нерастворившие-ся островки мягкого феррита, то не достигается и максимальная твердость стали. Значительный же перегрев стали выше точки Асз перед закалкой вызывает рост зерна.

[c.181]

Извеетно, что замедленному разрушению способствует неоднородность структуры (закалка стали без отпуска, перегрев при закалке, наводороживание сталей и титановых сплавов, переходная зона сварных соединений и т. п.) и нагружения (надрезы, трещины, перекосы и т. п.), повышенные запасы упругой энергии системы, воздействие коррозионных и поверхностно-активных сред [11]. В зависимости от условий эксплуатации или испытаний один и тот же материал может обнаруживать или не обнаруживать склонности к замедленному разрущению (рис. 1 и 2).

[c.210]

При закалке >.югут быть дефекты недостаточная твердость, перегрев, пережог, обезуглероживание стали, коробление, трещины, боч-кообразность, изменение объема и др. Иногда для достижения требуемой скорости охлаждения деталей закалочную жидкость охлаждают, Для закалки таких деталей, как зубчатые колеса, диски и плиты, применяют закалочные прессы, что предупреждает появление дефектов.

[c.27]

Значительный перегрев стали выше критической точки Лсз связан с ростом зерна аустенита и получением крупноигольчатого мартенсита (рис. 124), обладающего пониженными механическими свойствами. Кроме ГОТО, закалка с высоких температур связана с повышенной склонностью стали к трещинам и деформациям. Применительно к природно мелкозернистым сталям, не склонным к росту зерна при нагреве выше Асз на 60—100°, температура закалки может быть несколько повышена с целью увеличения прокаливаемости стали и получения более однородного аустенита, что обеспечивает получение высоких механических свойств.

[c.160]

Дефекты и брак закалки. При оггжите и нормализации главными видами брака являются всевозможные недостатки нагрева— перегрев, недогрев, неравяоме1р ый нагрев, а также обезуглероживание поверхностныл слоев изделий под окислительным действием печной атмосферы. В современной технологии термической обработки эти веды брака практически изжиты, поскольку пирометрический контроль достиг высокой степени совершенства, и все больше и больше внедряются в производство нейтральные и защитные атмосферы при нагреве в печах. Дефекты же закалки очень специфичны, поскольку они обусловлены природой превращений, происходящих В стали при быстром О Х-лаждении.

[c.175]

Высокая скорость закалки не позволяет полностью обеспечить завершение диффузионных процессов, протекающих в аустените, и поэтому в мартенситной структуре поверхностного слоя стали после закалки с нагревом т. в. ч. сохраняется пластинчатость, присущая исходному перлиту. Такую структуру называют скрытоигольчатым мартенситом. Структура детали в переходной зоне — мартенсит, троостит и феррит, а в сердцевине — перлит и феррит. Микроструктура стали после закалки с нагревом т. в. ч. приведена на фиг. 91. Механические свойства стали, закаленной с нагревом т. в. ч., выше, чем при обычной закалке так, например, твердость поверхностного слоя выше на 2—4 ед. R . Значительно повышаются предел текучести и ударная вязкость. На поверхности детали образуются напряжения сжатия, являющиеся следствием высокой скорости нагрева, в связи с чем предел выносливости увеличивается (в ряде случаев на 400% по сравнению с обычной закалкой). Однако необходимо учесть, что повышение температуры высокочастотной закалки, вызывая значительный перегрев, резко ухудшает механические свойства стали.

[c.193]

Если температура в печи была намного больше верхней критической температуры или если детали очень долго находились в печи при высокой температуре, то, помимо сильного окисления и поверхностного обезуглероживания, они могут оказаться перегретыми. Перегрев стали характеризуется крупнозернистостью и хрупкостью. Наличие перегрева можно установить либо по виду излома, либо при лабораторном исследовании структуры стали. Перегрев стали в большинстве случаев является исправимым браком, так как повторной, правильно проведенной термической обработкой обычно удается исправить структуру. Если деталь перегрета при закалке, то до вторичной закалки ее следует отжечь или нормализовать, или нодвегнуть высокому отпуску для снятия внутренних закалочных напряжений.

[c.179]

В структуре закаленной стали. Поэтому такой аустенит и называют остаточным аустенитом.. Количество остаточного аустенита в структуре закаленной стали может быггь разным. В структуре закаленных углеродистых сталей количество его очень небольшое (не больше 5—10%), а в структуре закаленных легированньих сталей количество остаточного аустенита может достигать 50% и даже больше. Многочисленными исследованиями и практикой термической обработки установлено, что перегрев при закалке увеличивает количество остаточного аустенита в структуре закаленной стали.

[c.186]

Обработка холодом режущих инструментов из быстрорежущих сталей для повышения их стойкости вполне целесообразна прежде всего в тех случаях, когда инструменты приходится подвергать трехкратному отпуску два отпуска могут быть заменены одной операцией глубокого охлаждения. Таким образом сокращается общая продолжительность технологического цикла термической обработки. Целесообразно вводить операцию обработки холодом и в тех случаях, когда технологическим процессом предусдютреи только однократный или двукратный отпуск. Дело в том, что даже небольшой перегрев (на 10—20°) инструмента при закалке, практически почти неизбежный в производственных ус-

[c.255]

Как уже отмечалось выше, перегрев, полученный в наи1их исследованиях, не приводил к ухудшению механических свойств углеродистых сталей. Исследованиями А. Д. Ассонова [6] показано, что при закалке легированных сталей с температур 1000—1150° зерно увеличивалось до 3 и 1 балла, а механические свойства в большинстве случаев улучшались, за исключением значений ударной вязкости, однако ударная вязкость всегда может быть получена при увеличении температуры отпуска. В табл. 28 приведены механпческие свойства стали -15.

[c.68]

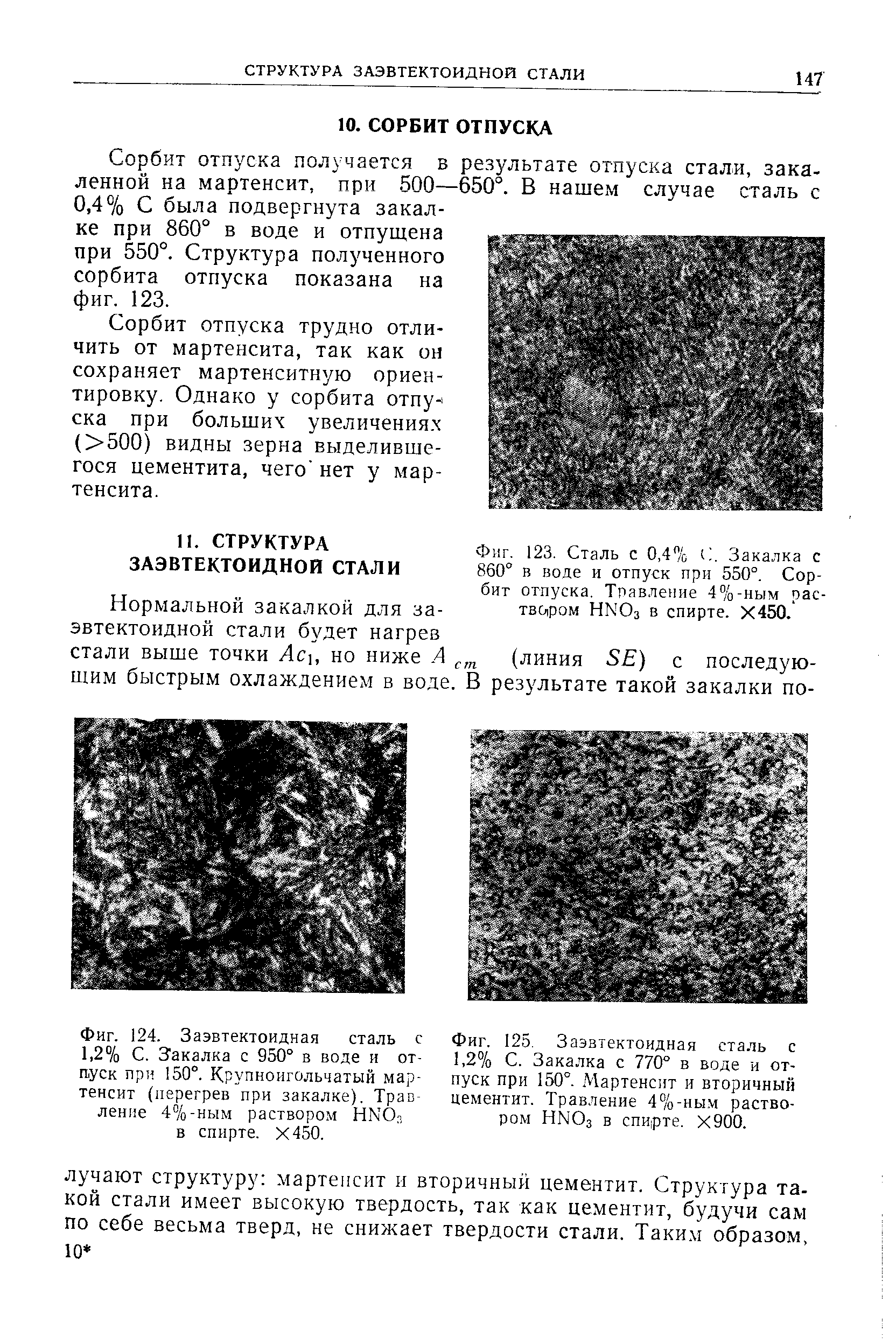

| Фиг. 124. Заэвтектоидная сталь с 1,2% С. Закалка с 950° в воде и отпуск при 150°. Крупноигольчатый мартенсит (перегрев при закалке). Трав ление 4%-ным раствором НКОр, в спирте. Х450. |  |

Полная закалка — нагрев деталей до температуры на 30— БО°С выше критической точки Асз (см. рнс. 1) для доэвтектоидных и для заэвтектоидных сталей, выдержка при этой температуре н последующее охлаждение со скоростью, обеспечивающей превращение аустенита в мартенсит. Полную закалку желательно применять для доэвтектоидных сталей, так как она позволяет получить наивысшую твердость. Для заэвте-ктондных сталей полная закалка нежелательна, ибо перегрев

[c.63]

Неравномерный нагрев, местный перегрев, что в некоторых случаях является результатом воздействия факела при нагреве стали под закалку в мазутных печах, или недогрев приводят к различному состоянию окалины на поверхности прутков, и это шюгда становится причиной неудовлетворительной поверхности металла после травления (недотрав и перетрав).

[c.356]

Перегрев стали перед охлаждением и чрезмерно длительная выдержка при температуре закалки приводят к грубозернистой структуре закаленного ооя, снижению вязкости стали и увеличению скло1нности к образованию трещин.

[c.93]