Дерево – один из самых часто используемых натуральных материалов. Его широко применяют в строительстве, отделочных работах, для изготовления мебели и предметов интерьера. Но, как и все живое, оно имеет некоторые несовершенства, полученные в процессе развития или механического воздействия. Их выделяют как пороки и дефекты древесины. Наличие таких повреждений вовсе не свидетельствует о непригодности данного материала для последующего использования. Зная некоторые хитрости их можно устранить и придать изделию совершенный внешний вид.

Содержание

- Пороки и дефекты древесины, их виды и отличительные особенности

- Дефекты древесины и способы их устранения

- Видео про дефекты древесины

Пороки и дефекты древесины, их виды и отличительные особенности

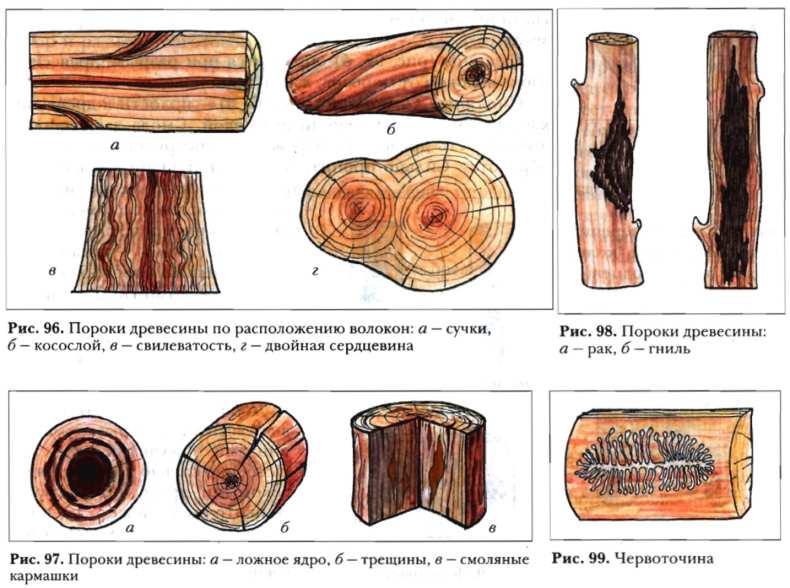

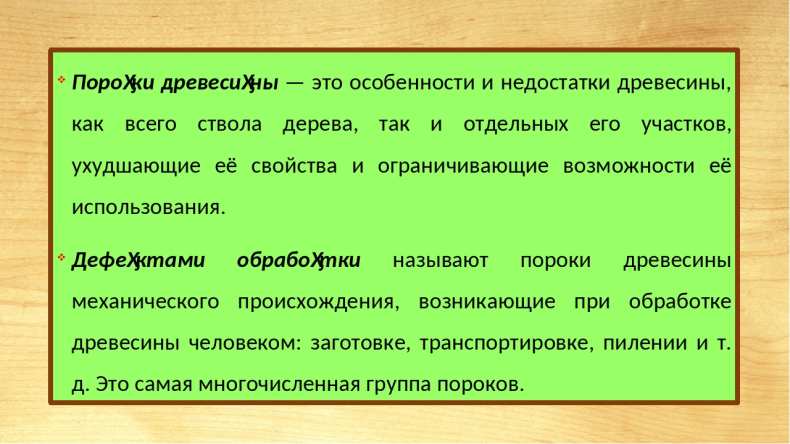

Пороками древесины называют повреждения, которые образовываются в процессе роста ствола или при хранении на складе. Они бывают двух видов: паразитарного и непаразитарного происхождения. Первые — это грибковые и бактериальные образования на поверхности (трухлявая гниль, плесень, синева, заболонная окраска), которые влекут за собой постепенное разрушение волокон. Ко второму виду относятся: сучки, косослои и свилеватости (неправильное направление роста волокон, искривление ствола), червоточины, смоляные кармашки, трещины и коробление, полученные в результате несоблюдения условий хранения (повышенная влажность, воздействие низких или высоких температур).

Основные дефекты древесины образовываются в процессе распила и обработки пиломатериала. Их появление также может быть обусловлено механическими повреждениями, полученными в ходе производственных работ или эксплуатации готового изделия. Такие изъяны в большинстве случаев не несут разрушительный характер и не влияют на прочность материала. Однако имеют негативное влияние на эстетически привлекательный внешний вид и требуют своевременного устранения.

- Затеска – поверхностное повреждение сортимента, полученное топором или другим острым предметом, которое захватывает помимо коры наружный древесный слой.

- Заруб или запил – глубокие насечки на стволе от топора или пилы.

- Риски – глубокие следы от зубьев пилы на поверхности пиломатериала.

- Волнистость поверхности – образовывается в случае непрямолинейного распила полотна.

- Ворсистость – шероховатость поверхности материала, выражающаяся наличием поднявшихся перерезанных частичек волокна.

- Мшистость – углубления и неровности, образовавшиеся вследствие отрыва частиц или пучков древесных волокон.

Дефекты древесины и способы их устранения

Своевременная обработка дерева и ликвидация каких-либо отклонений от нормы способны обеспечить материалу не только совершенный внешний вид, но и продлить срок его службы в разы. Каждая группа повреждений требует своих профилактических и реставрационных мероприятий, в зависимости от характера происхождения. Таким образом, исправление дефектов древесины заключается в следующих действиях:

- для устранения паразитарных повреждений дерево необходимо пропитать антисептиками, а затем снять поврежденный слой;

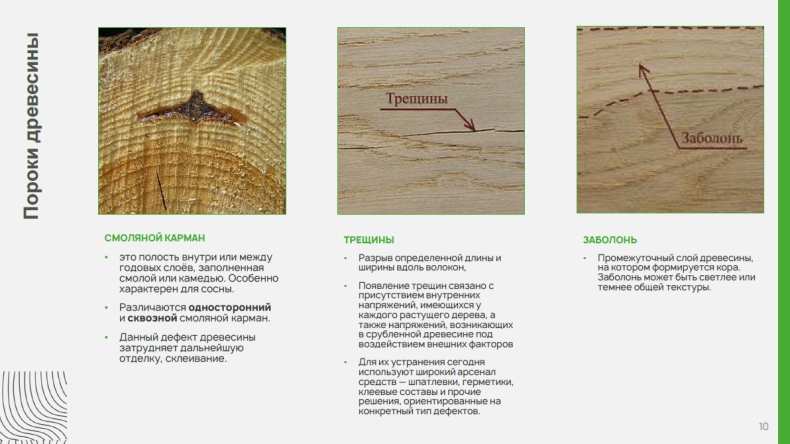

- сучки удаляют механическим путем, а на их месте располагают заплатки из дерева;

- червоточины и трещины устраняются с помощью шпаклевки с клеевыми примесями, а для сквозных трещин применяются специальные смолы;

- шероховатости, неровности удаляются путем шлифования поверхности;

- для устранения более глубоких повреждений чаще всего используют специальную шпаклевку либо снимают необходимый слой, а затем шлифуют.

Каждая из вышеперечисленных процедур имеет свою важность. Восстановление дефективной древесины производится не только в коммерческих целях, но и выражает заботу об окружающем мире.

Видео про дефекты древесины

Помогла ли вам статья?

Задать вопрос

Задавайте вопросы в комментариях, а также пишите ваши рекомендации

Инородные включения, пороки, дефекты древесины — все эти изъяны достаточно сильно снижают качество материала. Естественно, что использовать в каких-либо строительных целях такое сырье уже не получится. По этой причине необходимо знать, какие бывают недостатки у древесины, а также какие из них и как можно исправить.

Общее описание дефектов

Для начала стоит разобраться с тем, что, в принципе, классифицируется, как дефект древесины. Это различного рода недостатки, которые возникают на материале из-за воздействия на него погодных условий, механических усилий, наличие биологических вредителей или любых других факторов.

Также стоит отметить, что эти изъяны не всегда необходимо устранять, все зависит от той цели, для которой используется материал. Конечно, в деревообработке такие пороки ухудшают качество и усложняют процесс обработки. В резьбе по дереву, к примеру, некоторые изъяны вовсе не мешают работе, а по художественным замыслам могут быть еще и частью узора.

По этим причинам любому человеку, который планирует работать с деревом, необходимо знать, какие могут быть у материала дефекты, какие из них опасны, а какие нет. Для начала стоит разобраться с общей классификацией дефектов древесины:

- сучки и трещины;

- недостатки в форме и в строении ствола;

- биологические и грибковые изъяны;

- инородные включения или химический окрас;

- механические повреждения, покоробленность и т. д.

Тут важно отметить, что к механическим изъянам относят не только те, что были у дерева изначально, но и те, которые могут возникнуть во время обработки, транспортировки, сортировки и т. д.

Первый тип изъяна: сучки

Для начала необходимо определиться с тем, что же это такое. Сучки — это части ветвей, а точнее их основания, заключенные в древесине. Однако не все так просто. На сегодняшний день известно семь различных типов такого недостатка. Виды дефектов древесины:

- Первый вид отличается своим положением. Они могут быть пластевыми, то есть выходящими на пласть доски или бруса. Могут быть кромочными, то есть располагаться на кромке доски, могут быть также ребровыми или торцевыми. Если сечение сучка идет через всю полость и присутствует сразу на двух торцах, то это сшивной.

- Отличаться они могут, естественно, по своей форме. Различают круглые, овальные или продолговатые.

- Отличается также и степень зарастания. Могут быть либо заросшими, либо открытыми.

- Отдельно выделяется также и степень срастания. Могут быть как полностью сросшимися, так и частично. Бывают также и выпадающий тип. Это значит, что с окружающей древесиной сучок практически не соединен.

- Они могут быть также односторонними или сквозными.

- В зависимости от состояния древесины изменяется и состояние сучков.

Дефекты и пороки древесины для качества пиломатериалов — это злейшие враги. Иногда сучки довольно трудно определить. К примеру, роговой тип отличается тем, что само по себе дерево здоровое, но некоторые участки сильно пропитываются смолой и дубильными веществами. Из-за смолы они имеют более темный цвет, а также повышенную прочность. Однако если просушить изделие с таким изъяном, то сучок просто выпадет и образуется отверстие.

Могут быть также ослабленные сучки. Это значит, что вокруг них дерево все еще здоровое, но вот сами они уже начинаю гнить. На этой стадии сучок все еще может быть достаточно твердым и сохранять свою структуру, но его окрас уже заметно изменен. Рыхлый тип сучка означает, что материал вокруг здоров, а вот определенный участок либо полностью, либо пока еще частично потерял свою структуру и уже слишком мягкий. Последний тип — это табачный сучок, который полностью потерял свою твердость и структуру, приобрел ржаво-бурый цвет, который напоминает табак и при прикосновении практически сразу превращается в порошок.

Второй тип: трещина

Трещина — это разрыв волокон древесины вдоль их расположения. Так же, как и сучки, они разделяются на несколько видов. Отличаются они по своему положению, глубине, ширине и по типу.

Такой дефект древесины, как трещина, может быть метикового типа. Характеризуется этот вид тем, что одна или же несколько трещин проходят внутри ствола через его сердцевину в радиальном направлении, но не затрагивают периферию. Чаще всего такие трещины проходят вверх от комля. Кроме того, во время сушки они обычно еще сильнее увеличиваются в размерах.

Могут возникать морозные трещины. Они характеризуются тем, что проходят также в радиальном направлении, но уже из заболони в само ядро ствола. Есть такой дефект древесины, который называется трещиной усушки. Это означает, что из-за неравномерного просушивания материала появились трещины, которые будут увеличиваться, проникая вглубь пиломатериала.

Изъяны по форме ствола

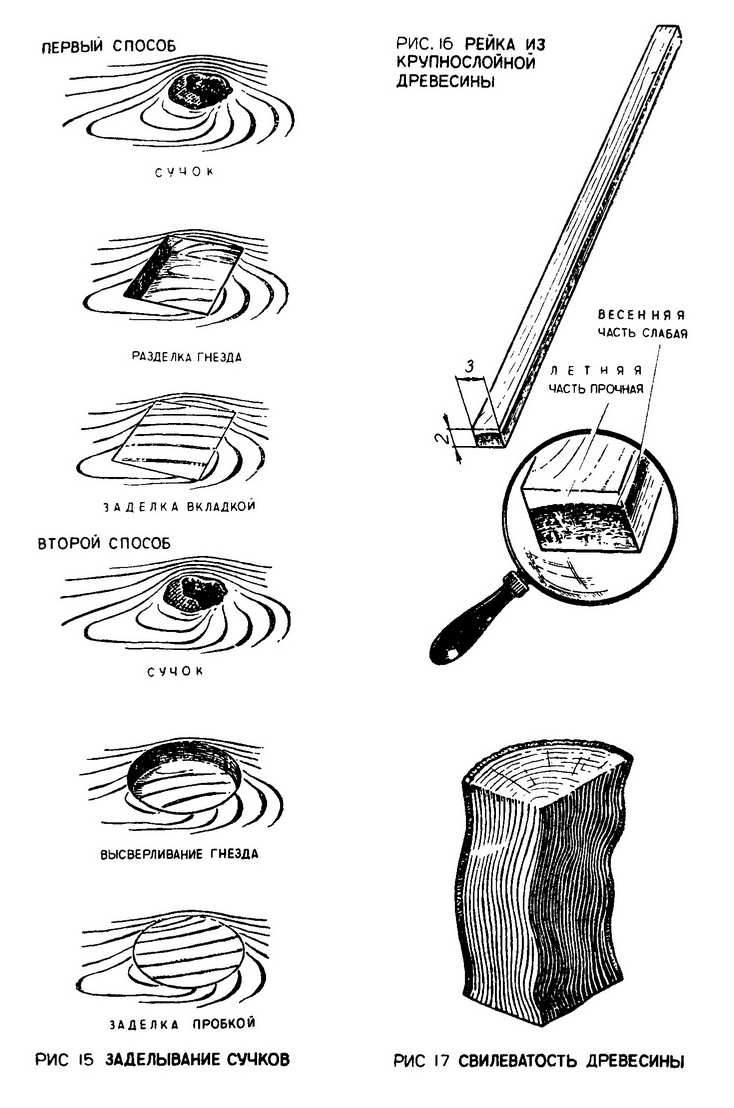

В этом случае все изъяны носят природный характер и возникают в процессе неправильного роста дерева. Они также могут быть нескольких разных типов.

Первый дефект древесины этого вида называют закомелистостью. Под этим подразумевается резкое и непропорциональное увеличение диаметра комлевой части круглых пиломатериалов. Еще один недостаток — это сбежистость. Это означает, что древесина, наоборот, неравномерно и не по правилам уменьшается в размерах, а точнее в диаметре. Принято считать, что нормальное усыхание дерева составляет 1 см на 1 м пиломатериала. Если значение превышается, то это изъян.

Еще один неприятный недостаток — это нарост. Так называется резкое утолщение на стволе дерева. Форма и размеры таких наростов могут быть самые разные. Чаще всего такой порок встречается у деревьев, относящихся к лиственным породам. Естественно, что к дефектам древесины этого вида относится и кривизна. Под этим понимают искривление оси пиломатериала. Из-за этого недостатка при обработке значительно увеличивается количество отходов.

Продольные углубления в комлевой части ствола называют ройками. Если провести распил в такой части древесины, то он будет иметь вид звезды, а расположение годичных колец будет волнистым. Чаще всего пиломатериал, полученный из такого дерева, практически весь уходит в отходы. Это обусловлено тем, что материал будет слишком сильно коробиться, а прочность будет сильно снижаться.

Строение дерева

Довольно часто происходит так, что пороки и дефекты древесины кроются в самом его строении. К тому же, их довольно много.

Может произойти неправильный наклон волокон дерева. Это означает, что некоторые волокна идут не параллельно продольной оси ствола. Такой наклон может быть радиального или же тангенциального типа, в зависимости от того, какой угол. Наличие такого недостатка значительно затрудняет процесс раскалывания, а также механическую обработку.

Еще один недостаток достаточно часто встречается у лиственных пород и заключается в том, что значительно и локально увеличивается ширина годичных слоев дерева. Возникновение такой проблемы приводит к тому, что необходимо более тщательно сушить пиломатериал, а это чревато появлением трещин.

Случается и так, что волокна располагаются по винтовой дуге по отношению к продольной оси материала. Это называют косослой. Тут можно отметить, что он может быть как естественного происхождения, так и искусственного, если неправильно просушить лесозаготовку. Чаще всего при возникновении такого порока и дефекта древесины ее сильно коробит, что значительно затрудняет обработку и увеличивает количество отходов. Кроме того, резать такую древесину гораздо сложнее.

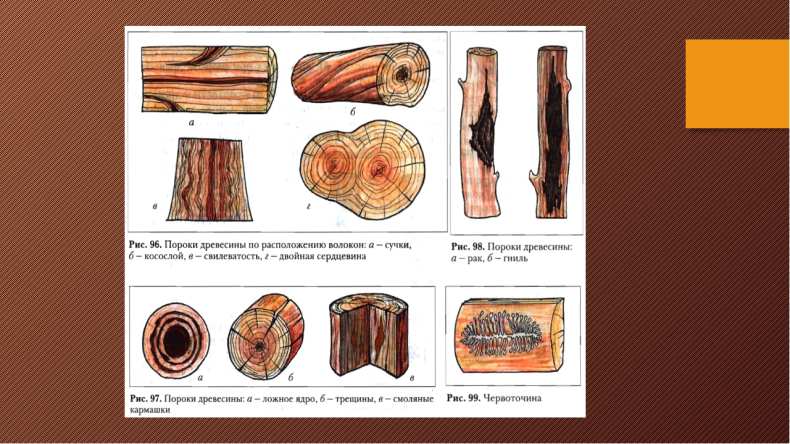

Иногда возникает такая вещь, как смоляной кармашек. Встречается у древесины хвойных пород. Так называют образование небольших полостей между волокнами материала, которые заполнены смолой. Из-за их возникновения ухудшается прочность и затрудняется обработка.

Дефекты от вредителей и пороки древесины: описание грибков

Многие знают, что в процессе роста дерева внутри его структуры может возникать грибок. Естественно, это является недостатком. Все дело в том, что грибок является низшей формой. Это означает, что сам по себе он не способен производить питательные вещества для своей жизнедеятельности. Он получает их, высасывая из дерева. В настоящее время все виды грибков разделяют на два вида: деревоокрашивающие и дереворазрушающие.

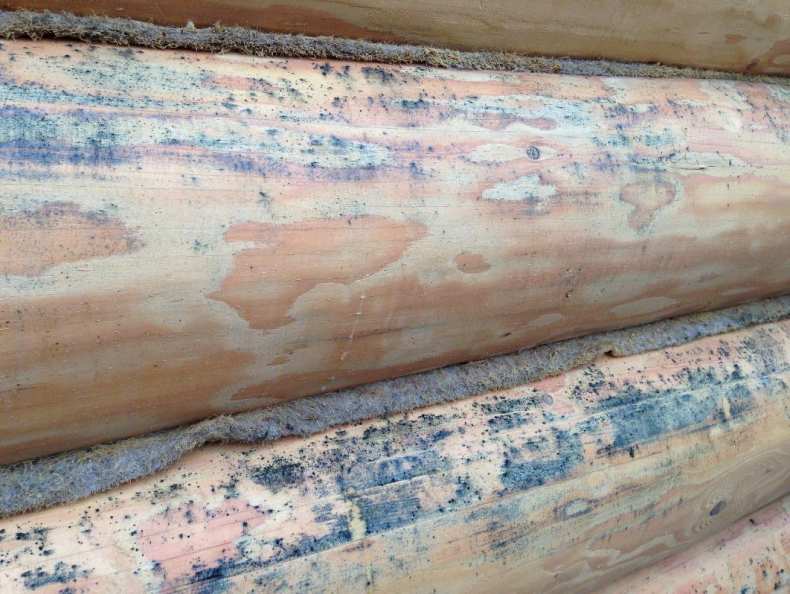

Если говорить о первой группе, то сюда можно отнести тех вредителей, которые вызывают грибные ядровые пятна или же заболонные грибные окраски. Второй вид грибов еще опаснее, так как следствием их воздействия на древесину является гниль. Можно также добавить, что некоторые недостатки вызваны воздействием на пиломатериал сразу обоих видов грибка. Наиболее благоприятной средой для их развития является температура 15-20 градусов по Цельсию и от 30 до 60 % влажности. При воздействии температуры в 60 градусов грибки погибают.

Стоит обратить особое внимание на заболонные грибные окраски. Тут важно отметить, что на механических показателях древесины этот недостаток никак не сказывается. Однако сильно ухудшается внешний вид заготовки. Кроме того, наличие таких грибков на пиломатериале всегда вызывают дефекты при лакировании древесины. То есть при попытке покрасить или лакировать изделие, слои будут разрушаться при соприкосновении с грибками. С плесенью и гнилью все достаточно хорошо знакомы. Здесь понятно, что при наличии таких изъянов дерево чаще всего становится просто непригодным для применения.

Устранение сучков и трещин

Стоит сказать, что на самом деле образование сучков не так уж и страшно, как может показаться на первый взгляд. Небольшие сросшиеся сучки и вовсе не доставят хлопот. Крупные и плохо держащиеся, скорее всего, просто выпадут со временем. После этого, однако, останется отверстие, возможно, сквозное, которое придется устранить.

Заделка дефектов в древесине в таком случае достаточно простое. Необходимо высверлить отверстие в заготовке, в том месте, где выпал сучок, но при этом сделать его на несколько миллиметров больше. Из доски с такой же толщиной и структурой вырезают подходящего размера «заглушку», вставляются ее в отверстие и приклеивают при помощи столярного клея. Здесь остается лишь добавить, что вокруг некоторых сучков может быть что-то вроде черной линии. Это значит, что древесина поражена гнилью, которая будет распространяться и далее. Такой материал лучше не использовать вовсе.

Трещины — дефекты древесины. Способы их устранения существуют разные. Итак, может быть несколько путей решения проблемы. Если трещина мелкая, то ее можно просто состругать или же зашпаклевать. Если трещина достаточно большая, то в настоящее время на рынке строительных материалов можно приобрести специальный герметик, которым можно склеить заготовку. Естественно, что это не обычный герметик. Первое, чем он значительно отличается — это прочностью при сжатии. Благодаря этому при деформациях пиломатериала под влиянием высокой температуры вещество не выдавливается из трещины.

Червоточины и засмолки

Устранение дефектов древесины, таких как червоточины и засмолки, также реально. Что касается первой проблемы, то это ходы, которые проделывают в массиве насекомые-древоточцы. Обнаружить их деятельность достаточно легко, так как на поверхности будут видны небольшие отверстия.

Вся проблема кроется в том, что повреждения могут быть незначительными и тогда они никак не мешают работе, а могут быть достаточно серьезными, что приведет к полному отказу от такой заготовки. Определить, какой тип повреждения, может лишь профессионал. Если такие отверстия обнаруживаются в заготовках пиломатериала, то лучше не покупать их вовсе. Если же они обнаружились в стенках, к примеру, деревянного дома, то необходимо сразу вызвать специалиста, который сможет обработать строение хорошими антисептиками. Медлить с этим нельзя, так как эти насекомые очень быстро размножаются.

Засмолки чаще всего возникают в тех местах, где древесины была повреждена инструментом. Это сильно снижает ее прочность и ухудшает эксплуатационные характеристики. Избавиться от этого недостатка никак нельзя, если он появился. Это значит, что нужно быть аккуратным при обработке древесины, чтобы они не появлялись вовсе. Это будет лучшим решением.

Устранение грибков

Единственный верный способ защитить древесину от этих вредителей — это обработка антисептическими средствами.

Тут очень важно отметить, что начинать покрывать средства защитными средствами нужно еще до транспортировки на место строительства. Все дело в том, что при подходящих условиях буквально за пару часов поверхность может покрыться синевой. Это значит, что появился грибок. Прочностные показатели он не снизит, но внешний вид сильно испортит.

Этот дефект можно устранить, если использовать специальный хлорсодержащий состав в качестве отбеливателя. Чтобы защитить древесину во время перевозки, используются специальные «транспортные» антисептики. Срок их действия от 2 до 8 месяцев, а стоит они довольно дешево.

Использовать составы для защиты с достаточно длительным сроком действия необходимо после того, как материалы доставлены на участок либо строение уже возведено. Важно отметить, что заготовки должны быть хорошо очищены и просушены, прежде чем можно будет их обрабатывать. Еще один важный момент заключается в том, что в повышенной защите от грибка нуждается черновой пол или лаги, который часто контактируют с влагой. Здесь нужно использовать трудновымываемый консервирующий антисептик.

Минусом станет то, что структура пиломатериала приобретет зеленоватый оттенок, однако лучшей защиты не найти. Если этого не сделать, то доски просто прогниют и защиты от этого уже не будет никакой. Еще один важный момент заключается в том, что обрабатывать стоит не только фасад здания. Проводить такие же действия по защите нужно и внутри строения, иначе все работы по защите снаружи окажутся напрасными.

Механические недостатки и инородные включения

Случается и так, что возникают дефекты при сушке древесины. Это называют покоробленностью. Это означает, что во время распила, сушки, раскроя или хранения у заготовки сильно изменилась первоначальная форма. Из-за этого сильно затрудняется обработка древесины, так как ее форма становится обычно слишком искривленной. В общем же, механические повреждения — это те изъяны, которые уже возникают вследствие взаимодействия человека на заготовки из древесины.

Сюда можно отнести пороки, которые возникают во время резки. На древесине могут появиться ожоги, резчик может случайно порезать заготовку в ненужном месте и т. д. Наличие таких дефектов сильно усложняет работу резчика, так как при обработке потребуется оставлять больше материала на припуски. Естественно, это повышает количество отходов и уменьшает количество пригодного материала. Дефекты обработки древесины чаще всего приводят к тому, что приходится отказываться от ее использования.

Что касается инородных включений, то под этим подразумевают наличие внутри структуры заготовки камней, песка, стекла, гвоздей и прочего. Хотя здесь справедливо будет сказать, что за исключением гвоздей, со всем остальным приходится сталкиваться довольно редко. Наличие таких включений влечет за собой не только усложнение процедуры обработки, но и риск испортить инструмент при работе. К тому же, наличие таких включений, как гвозди вызывает изменение цвета вокруг места их расположения. Обычно это приводит к тому, что такие участки просто приходится вырезать.

Как видно, дефектов обработки древесины достаточно много. Однако некоторые из них можно достаточно легко устранить, а появление некоторых можно просто не допускать. По этим причинам этот материал все еще распространен и широко используется.

Заделка пороков и дефектов в древесине

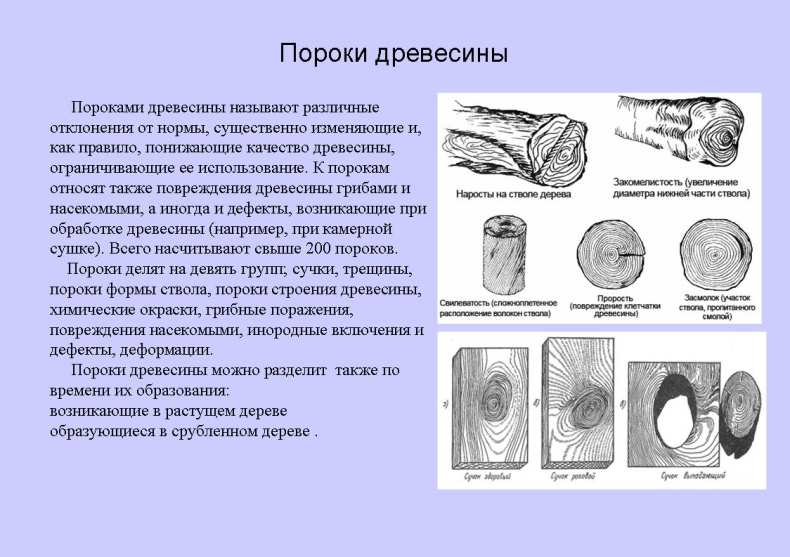

Пороки древесины — это особенности и недостатки как всего ствола дерева, так и отдельных участков, ухудшающие характеристики древесного сырья и сужающие возможности его использования на деревообрабатывающих и мебельных предприятиях. Дефектами обработки называются пороки древесины механического происхождения, которые возникают при заготовке, транспортировке, пилении и других операциях деревообработки.

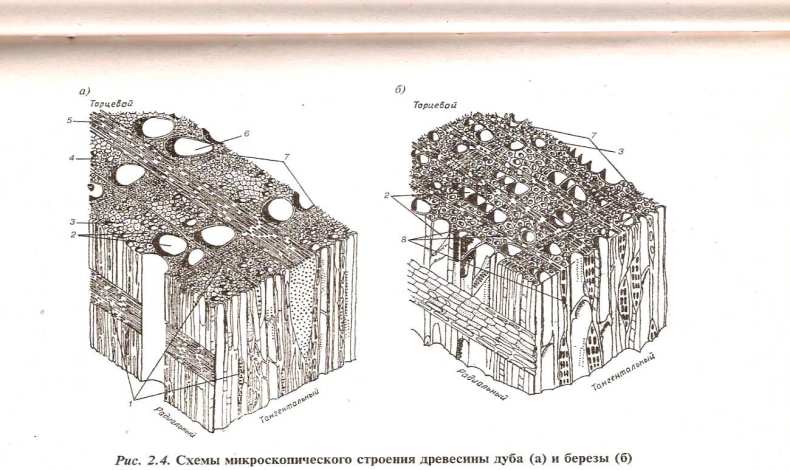

Под древесиной в обыденной жизни и в технике обычно понимают внутреннюю часть дерева, находящуюся под его корой, которая покрывает ствол, ветки и сучья.

Есть и более точные определения понятия «древесина», такие как: совокупность проводящих, механических и запасающих тканей, расположенных в стволах, ветвях и корнях древесных растений, между корой и сердцевиной, или естественный полимер биологического происхождения, состоящий из клеток-волокон, имеющих трубчатую форму и направленных вдоль ствола.

Пороки и дефекты древесины

Внутренняя структура древесины неоднородна и, помимо волокон, содержит множество других элементов, относимых к порокам и дефектам. К тому же во время роста каждое дерево с переменным успехом постоянно борется с воздействием природных факторов и природных врагов, оставляющих в его теле отметины, что отражается на качестве древесины.

Пороки древесины — изменения внешнего вида, правильного строения, целостности тканей древесины и т. д. — недостатки ее отдельных зон и участков, снижающие качество и ограничивающие возможность использования. Все пороки подразделяются на девять групп: сучки; трещины; пороки формы ствола; пороки строения; химическая окраска; грибные поражения; биологические повреждения; инородные включения, коробление и механические повреждения. В каждую группу входит несколько видов пороков.

Часть из них характерны только для круглых лесоматериалов (бревен и т. п.), какие-то свойственны лишь пилопродукции или шпону. Их полный перечень приведен в ГОСТ 2140 и других действующих национальных стандартах.

Многие пороки изначально не заметны на поверхности древесины и вскрываются постоянно по мере ее обработки, вплоть до завершающих операций шлифования готовых деталей.

Такие пороки, как гниль или окраска, можно заметить еще в бревне и понизить сорт древесины, для того чтобы не использовать ее в изделиях, где требуется высокое качество. То же касается и пиломатериалов: вскрывшиеся на их поверхности и ставшие видимыми пороки, такие, например, как свиль, трещины, гнилые сучки и т. д., можно удалить при раскрое на заготовки, а образовавшиеся короткие бруски утилизировать с помощью сращивания.

Эта операция, конечно, приводит к снижению полезного выхода материала, но исключает трудозатраты на изготовление деталей, которые в дальнейшем могут быть отнесены к браку из-за наличия недопустимых пороков.

Проблема обостряется и при вскрытии пороков древесины в обрабатываемых или уже обработанных заготовках. Чтобы такие детали не были отнесены к браку, ГОСТ 16371 «Мебель. Общие технические условия» и другие стандарты допускают их использование при условии заделки пороков и дефектов деревянными вставками.

То же касается и некоторых дефектов механического происхождения, возникших на поверхности заготовок в процессе их транспортирования, сортировки, штабелирования и механической обработки.

Требования к заделкам

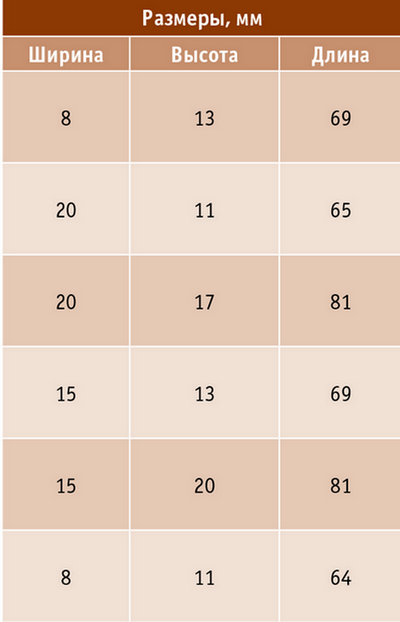

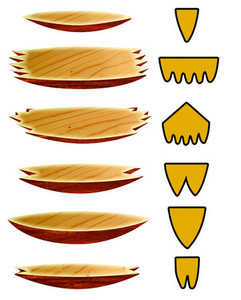

Рис. 1. Вставки для заделки пороков и дефектов:

а – пробки с волокнами древесины, перпендикулярными оси;

б – пробки с волокнами древесины, параллельными оси;

в – одинарные (однократные) пробки- «лодочки»;

г – гнезда под пробки

Сучки размером более 15 мм на деталях, предназначенных под облицовывание или непрозрачную отделку, могут заделываться вставками или пробками, за исключением здоровых сросшихся сучков на деталях под непрозрачную отделку.

Вставки и пробки для заделок должны быть изготовлены из древесины той же породы, что и детали, иметь одинаковое с ними направление волокон и устанавливаться плотно на клею. Цвет древесины заделок должен соответствовать цвету поверхности детали, для заделки пороков древесины которой они предназначены.

Площадь каждой заделки должна быть не более 5 см2 для облицованных деталей и 1,5 см2 — для деталей из массивной древесины.

В изделии на лицевых поверхностях из древесины или облицованных шпоном не допускается более двух заделок. На лицевых поверхностях, облицованных декоративным облицовочным материалом (пленкой, пластиком и др.), заделки не допускаются. В шиповых соединениях и деталях сечением менее 20 x 30 мм, несущих силовые нагрузки, не допускаются пороки древесины, перечисленные в табл. 9 приложения 3 к ГОСТ 16371, кроме пороков, указанных в пп. 3а (в пределах установленной нормы), 3е, 4 и 5 того же стандарта. Заделка сшивных кромочных и ребровых сучков, как правило, не допускается. Размеры червоточин, «кармашков» и пробок для их заделки в деталях из массивной древесины не должны превышать 1/3 толщины или ширины детали. На поверхностях изделий из массива рекомендуется оставлять только сросшиеся ребровые сучки, максимальный размер которых — 1/5 ширины или толщины детали, но не более 10 мм.

Влажность древесины вставок может отличаться от влажности древесины основы не больше чем на 1 %.

Вставки следует устанавливать плотно, без зазора, а клей должен полностью заполнять всю боковую поверхность контакта с гнездом. В противном случае при последующей отделке изделия произойдет проседание лака или эмали в образовавшуюся щель. Клеевая фуга не должна быть темной, особенно если поверхность будет подвергаться прозрачной отделке.

Важно также, чтобы установленные вставки были отфрезерованы или прошлифованы заподлицо с поверхностью.

Используемые вставки

В сложившейся практике столярных работ для заделки пороков и дефектов используются вырезанные вручную овальные или ромбовидные бруски, которые вставляют в выбранные стамеской пазы, соответствующие брускам по форме, а также узкие планки, которые устанавливают в пазы, пропиленные на месте длинных трещин.

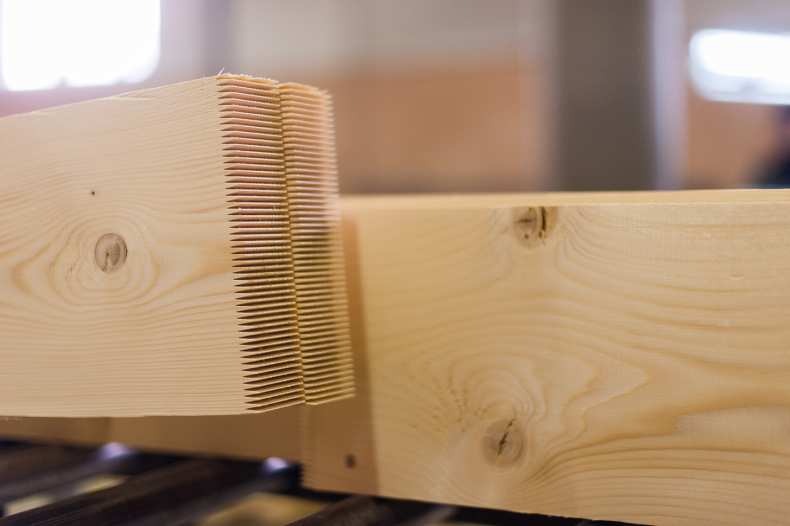

В промышленном производстве используются (рис. 1): круглые пробки, направление древесных волокон которых перпендикулярно их оси, точеные цилиндрические пробки с направлением волокон, параллельным оси, и так называемые пробки-«лодочки» разной длины, которые могут быть одно-, двух-, трехкратными.

Первые (рис. 1а) выпиливаются цилиндрической пилой, оснащенной выталкивателем, из брусков нужной толщины, заранее отфрезерованных по обеим пластям. Размеры таких пробок не нормируются. Их максимальный диаметр 50 мм, а толщина до 30 мм. На практике чаще всего используются пробки диаметром 25 и 35 мм. Недостаток таких вставок в том, что трудно подобрать такие, которые бы идеально соответствовали цвету и текстуре поверхности основного материала ремонтируемой заготовки; особенно нелегко это сделать при использовании полуавтоматических и автоматических станков. Кроме того, даже небольшой поворот относительно текстуры основы делает такие вставки хорошо заметными.

Рис. 2. Размеры пробок-«лодочек»

Цилиндрические пробки с направлением волокон, параллельным их оси (рис. 1б), изготавливаются на токарных станках с автоматической подачей предварительно прирезанных отторцованных заготовок из сучьев необходимого диаметра. При этом на обеих сторонах такой вставки снимаются фаски толщиной около 1,5 мм.

Каких-либо стандартов размеров таких пробок нет. Но есть предприятия, специализирующиеся на их изготовлении, у которых уже сложился типоряд размеров таких пробок: диаметр 10; 15; 20; 25; 30 и 35 мм при толщине 8, 10 или 12 мм. Плюс этих вставок в том, что после вклеивания в приготовленное отверстие они выглядят подобно здоровому сросшемуся сучку, что позволяет использовать их даже для ремонта клееного щита.

Пробки-«лодочки» (рис. 1в) используются для заделки овальных сучков, смоляных «кармашков» и трещин в древесине.

У таких одинарных пробок треугольное сечение, а у многократных - гребенчатое. Лицевая сторона пробок-«лодочек» должна быть плоской, или в поперечном сечении пробка должна быть треугольной — именно в таком виде эти пробки годятся для установки на ребро заготовки при ремонте мест с механическими повреждениями или после удаления ребровых сучков. Длина, толщина и ширина пробок-«лодочек» не стандартизованы и разнятся в зависимости от сечения (рис. 2). Поставляются также пробки-«лодочки» увеличенной длины, например, 85, 250 и 500 мм, — они используются для заделки длинных трещин.

Пробки всех видов по заказу потребителя могут быть изготовлены из древесины любых пород (ели, пихты, сосны, дуба, бука, граба и т. д.).

Сучки и другие пороки древесины, не допускаемые техническими условиями на изделия из древесины, обычно удаляют высверливанием или выфрезеровыванием специальными фрезами.

Операции удаления пороков и дефектов выполняются ручным электроинструментом и на одношпиндельных или многошпиндельных сверлильных станках с ручной или механической подачей.

Высверливание и выфрезеровывание пороков и дефектов

Рис. 3. Станок мод. ABMH 66 с поворотной сверлильной головкой

При ремонте брусков сверление отверстий под вставки может производиться на универсальных сверлильных станках. Однако недостаточный вылет станины не позволяет использовать это оборудование при ремонте широких деталей из клееного щита.

На некоторых деревообрабатывающих предприятиях еще сохранились специальные станки для заделки пороков, которые когда-то выпускались отечественной промышленностью. Так, конструкция трехшпиндельного станка мод. СвЗС для высверливания сучков и заделки отверстий состояла из станины, неподвижного стола, трех передвижных суппортов с электродвигателями и приспособления для забивки пробок. Под столом размещались ящики для пробок трех размеров.

Этот станок и сегодня эксплуатируется на небольших производствах. Наибольший диаметр сверления — 50 мм, глубина — до 75 мм. Каждый шпиндель, оснащенный сверлом нужного диаметра, опускается отдельно при нажатии на педаль или вручную — с помощью рукоятки.

Установив удаляемый порок или дефект под нужным сверлом, рабочий высверливает его, подбирает пробку и намазывает клеем. Затем пробку вручную вставляют в отверстие и передвигают деталь под приспособление для забивки пробок. Подобное оборудование может быть изготовлено на любом предприятии силами персонала на базе настольных сверлильных станков.

У станка мод. ABMH 66, выпускаемого немецкой компанией Ayen, аналогичного по назначению и конструкции описанному выше оборудованию, только один вертикальный шпиндель. Но он оснащен поворотной сверлильной головкой, позволяющей высверливать отверстия четырех диаметров. Эта головка (рис. 3) представляет собой сектор, с помощью рукоятки поворачиваемый вокруг вертикальной оси. По дуге сектора расположены четыре подпружиненных вертикальных шпинделя, на нижних концах которых закреплены сверла, а на верхних имеются втулки с коническими осевыми углублениями. Пластина поворачивается вручную так, что один из этих шпинделей всегда фиксируется в соосном положении с главным. В главный шпиндель станка с таким устройством устанавливается коническая вставка, нижний конец которой по форме соответствует углуб-лениям в верхних концах сверлильных шпинделей.

Во время работы станка заготовка, уложенная на рабочий стол, перемещается по нему так, что высверливаемый порок или дефект оказывается напротив оси вращения главного шпинделя. Метка на месте будущего сверления указывается лазерным устройством.

Рабочий оценивает необходимый диаметр гнезда и поворачивает сектор, устанавливая нужный сверлильный шпиндель напротив оси вращения главного, который опускается, и его коническая вставка входит в отверстие шпинделя со сверлом, который также начинает вращаться. При их дальнейшем совместном движении вниз происходит сверление. Затем главный шпиндель поднимается вверх и расцепляется со сверлильным шпинделем, который также поднимается под воздействием пружины, после чего весь процесс повторяется.

Достоинство такого станка в использовании небольшого количества электродвигателей при большом количестве сверл разных диаметров. Кроме того, использование на рабочем столе всего одной точки (места) для сверления уменьшает общую длину перемещений детали и упрощает работу станочника.

Для выборки гнезд под пробки-«лодочки» компанией Ayen производится станок мод. ABMH 66-F. Его суппорт оснащен двигателем с вертикальной осью вращения, на выходном валу которого установлена угловая передача, заканчивающаяся горизонтальным шпинделем для установки фрезы. Профиль фрез выбирается в соответствии с профилем применяемых пробок-«лодочек».

Во время работы станка дефектное место заготовки подводится под фрезу, после чего суппорт опускается и выфрезеровывается гнездо, в которое затем вручную устанавливается пробка, соответствующая его форме. Точность расположения гнезда относительно порока или дефекта обеспечивается за счет линии, которая высвечивается на поверхности заготовки лазерным устройством.

Компанией Ayen, сегодня едва ли не единственным в мире производителем оборудования для заделки пороков и дефектов древесины, выпускаются также станки для выфрезеровывания гнезд под пробки-«лодочки», в которых используются суппорты с фрезами с горизонтальной осью вращения. Установка фрез разного диаметра с различными профилями позволяет выбирать гнезда под одно- и многократные пробки-«лодочки» всех размеров.

Для того чтобы выбирать отверстия под круглые вставки и гнезд под пробки-«лодочки» при одной установке детали, компанией Ayen разработаны станки в которых над одним рабочим столом установлены два суппорта: вертикальный сверлильный и фрезерный (мод. Alomat AL 200 и мод. Alomat AL 310A-HGF).

Станки-полуавтоматы

При массовом производстве изделий наиболее эффективны станки-полуавтоматы. Выпускавшийся нашей промышленностью станок для высверливания и заделки сучков СвСА (рис. 4) предназначен для высверливания сучков в брусках, досках или заготовках с одновременной заделкой высверленных отверстий деревянными пробками. Пробки изготавливаются на том же станке одновременно с заделкой сучков.

Станок состоит из массивной станины, на нижнем конце которой установлена колонна, несущая подъемный рабочий стол станка. На верхнем хоботе станины над столом расположен суппорт с двумя рабочими шпинделями. Один шпиндель служит для высверливания сучков, а второй - для заготовки пробок и забивки их в высверленные отверстия.

Деталь, которую укладывают на стол таким образом, что место, где находится сучок или другой порок, подлежащий удалению, подводится под первый сверлильный шпиндель и закрепляется. Ножной педалью рабочий включает механизм привода автомата, на изделие опускается первый шпиндель и высверливает сучок. Через сопло вентилятора стружки сдуваются с изделия и отсасываются приемником, присоединяемым к эксгаустерной сети. Затем суппорт автоматически передвигается и в просверленное отверстие впрыскивается клей. Когда против этого отверстия встает второй суппорт, из деревянной планки, подаваемой особым механизмом, высверливается пробка, которая запрессовывается в отверстие. Полуавтомат СвСА позволял высверливать и заделывать отверстия диаметром до 25 мм и глубиной от 4 до 20 мм. Однако главный недостаток такого станка — невозможность использования пробок с направлением древесных волокон, параллельным оси. Поэтому компанией Ayen были разработаны станки для высверливания глухих отверстий под пробки и установки пробок на клею; конструкцией станка предусмотрена подача по одной готовых вставок из магазина.

Продолжение статьи

Сергей ЖУКОВ, компания «МедиаТехнологии», по заказу журнала «ЛесПромИнформ»

Дерево – один из самых часто используемых натуральных материалов. Его широко применяют в строительстве, отделочных работах, для изготовления мебели и предметов интерьера. Но, как и все живое, оно имеет некоторые несовершенства, полученные в процессе развития или механического воздействия. Их выделяют как пороки и дефекты древесины. Наличие таких повреждений вовсе не свидетельствует о непригодности данного материала для последующего использования. Зная некоторые хитрости их можно устранить и придать изделию совершенный внешний вид.

Пороки и дефекты древесины, их виды и отличительные особенности

Пороками древесины называют повреждения, которые образовываются в процессе роста ствола или при хранении на складе. Они бывают двух видов: паразитарного и непаразитарного происхождения. Первые — это грибковые и бактериальные образования на поверхности (трухлявая гниль, плесень, синева, заболонная окраска), которые влекут за собой постепенное разрушение волокон. Ко второму виду относятся: сучки, косослои и свилеватости (неправильное направление роста волокон, искривление ствола), червоточины, смоляные кармашки, трещины и коробление, полученные в результате несоблюдения условий хранения (повышенная влажность, воздействие низких или высоких температур).

Основные дефекты древесины образовываются в процессе распила и обработки пиломатериала. Их появление также может быть обусловлено механическими повреждениями, полученными в ходе производственных работ или эксплуатации готового изделия. Такие изъяны в большинстве случаев не несут разрушительный характер и не влияют на прочность материала. Однако имеют негативное влияние на эстетически привлекательный внешний вид и требуют своевременного устранения.

Виды дефектов древесины:

- Затеска – поверхностное повреждение сортимента, полученное топором или другим острым предметом, которое захватывает помимо коры наружный древесный слой.

- Заруб или запил – глубокие насечки на стволе от топора или пилы.

- Риски – глубокие следы от зубьев пилы на поверхности пиломатериала.

- Волнистость поверхности – образовывается в случае непрямолинейного распила полотна.

- Ворсистость – шероховатость поверхности материала, выражающаяся наличием поднявшихся перерезанных частичек волокна.

- Мшистость – углубления и неровности, образовавшиеся вследствие отрыва частиц или пучков древесных волокон.

Подробней об пороках древесины можно почитать, перейдя по ссылке.

Дефекты древесины и способы их устранения

Своевременная обработка дерева и ликвидация каких-либо отклонений от нормы способны обеспечить материалу не только совершенный внешний вид, но и продлить срок его службы в разы. Каждая группа повреждений требует своих профилактических и реставрационных мероприятий, в зависимости от характера происхождения. Таким образом, исправление дефектов древесины заключается в следующих действиях:

- для устранения паразитарных повреждений дерево необходимо пропитать антисептиками, а затем снять поврежденный слой;

- сучки удаляют механическим путем, а на их месте располагают заплатки из дерева;

- червоточины и трещины устраняются с помощью шпаклевки с клеевыми примесями, а для сквозных трещин применяются специальные смолы;

- шероховатости, неровности удаляются путем шлифования поверхности;

- для устранения более глубоких повреждений чаще всего используют специальную шпаклевку либо снимают необходимый слой, а затем шлифуют.

Каждая из вышеперечисленных процедур имеет свою важность. Восстановление дефективной древесины производится не только в коммерческих целях, но и выражает заботу об окружающем мире.

Видео про пороки древесины

Дефекты древесины, затрудняющие её использование в строительных и отделочных работах, могут возникать и во время роста дерева, и в процессе его механической обработки, и на этапе хранения материала. В ГОСТ 2140-81 указывается, что видимые пороки древесины — это сучки, трещины, химические окраски, биологические повреждения и многое другое. К сожалению, в рамках этой статьи мы не сможем рассмотреть их все, но поговорим об основных.

Сучки

Самый распространённый дефект — это сучки, точнее, основания ветвей, заключённые в стволе и окружённые годовыми кольцами. Именно они считаются основным сортообразующим пороком — их количество и качество во многом определяет стандарты и технические условия использования отдельных видов пиломатериала. Сучки ухудшают внешний вид древесины, вызывая искривление волокон, а также затрудняют её механическую обработку, поскольку имеют более плотную и твёрдую структуру, чем сам ствол. Но как не может быть дерева без веток, так не может быть досок без сучков. И как же решить эту проблему?

На самом деле всё не так страшно. Небольшие сросшиеся сучки, скорее всего, не доставят хлопот. Крупные и плохо держащиеся со временем могут выпадать, образуя углубления или сквозные отверстия, но этой беде можно помочь. В теле доски высверливают круглое отверстие, диаметр которого на несколько миллиметров превышает диаметр выпавшего сучка. Потом из доски аналогичной толщины вырезают «заплатку» того же размера и приклеивают её столярным клеем.

Обратите внимание: если сучок как будто обведён чёрной линией, значит, он уже поражён гнилью. Она будет распространяться всё дальше и дальше, превращая древесину в труху. Конечно, можно «вылечить» доску при помощи антисептиков (о которых мы расскажем ниже), но лучше не рисковать и вообще не использовать её в отделочных и тем более строительных работах.

Трещины

Трещины — нарушение целостности древесины, вызванное напряжением. Они могут возникать ещё до того, как дерево срубили, но куда чаще появляются во время сушки под воздействием высоких температур или же в случае, если пиломатериал хранился во время сильных холодов в неотапливаемом помещении. Трещины влияют на прочность древесины (очевидно, не в лучшую сторону), портят её товарный вид, но, что куда важнее, заметно снижают устойчивость к внешним факторам. Через трещины влага, патогенные микроорганизмы и насекомые-вредители легко проникают в глубь древесного массива и катастрофически быстро разрушают его изнутри.

Решают проблему несколькими способами. Мелкие трещины можно состругать или зашпаклевать, благо современный рынок отделочных материалов предлагает самый широкий ассортимент ремонтных составов для дерева. В борьбе с глубокими трещинами поможет специальный герметик, который используют также при заделке межвенцовых швов. От обычных он отличается прежде всего повышенной прочностью на сжатие. Как известно, древесина подвержена сильным деформациям при осадке дома и колебаниях температурно-влажностного режима. Традиционный герметик при таких больших нагрузках попросту выдавит из трещины. Герметики для дерева производят такие компании, как NEOMID, PERMA-CH INK и «НПП «РОГНЕДА».

Червоточина

Червоточины — ходы, проделанные в массиве насекомыми-древоточцами. Обычно на повреждённой древесине хорошо видны следы их деятельности в виде мелких дырочек и извилистых каналов. Червоточины могут быть поверхностными, когда жуки прокладывают ходы только в коре и лубяном слое. Такие изьяны не несут ощутимой угрозы материалу. А вот поражения на несколько сантиметров вглубь делают его практически непригодным для отделочных и строительных работ.

К сожалению, отличить неглубокое повреждение от глубокого под силу только профессионалу. От покупки пиломатериала со следами насекомых разумнее всего отказаться. А если червоточины замечены в стенах, перекрытиях и кровельных конструкциях уже построенного дома, необходимо сразу же вызывать специалиста, который обработает древесину сильными антисептиками. И лучше с этим не затягивать, ведь насекомые очень быстро размножаются. Если оставить проблему без внимания, деревянные конструкции придётся не «лечить», а заменять.

Засмолка

Засмолка — это своего рода карман в массиве ствола, в котором скапливается древесный сок. Возникает на месте «ранения» ствола инородным предметом. Засмоленные участки выделяются более тёмной окраской. Этот дефект не только снижает прочность древесины и ухудшает её гигроскопичность, но и существенно усложняет работу с таким материалом тем, что смола забивает и портит инструмент.

Грибковые поражения

И наконец, самой большой проблемой являются грибковые поражения древесины. Это плесень, синева, трухлявая гниль, заболонные окраски и многое другое. Микроорганизмов, готовых «полакомиться» деревом, как растущим, так и уже срубленным, великое множество. И бороться с ними можно лишь одним способом — пропитывая древесину антисептиками. Кстати, они помогают и против описанных выше насекомых-вредителей.

Защищать пиломатериал нужно ещё на этапе доставки на место строительства. Доски и брус на открытом (и особенно влажном) воздухе буквально за несколько часов могут покрыться пятнами синевы. Этот грибок не влияет на прочностные характеристики материала, но заметно ухудшает его внешний вид. Можно потом отбелить древесину посредством специальных хлорсодержащих препаратов, но разумнее предупредить заражение. Для этого служатнедорогие транспортные антисептики, срок действия которых составляет 2-8 месяцев. Они есть в ассортименте компаний «СЕНЕЖ-ПРЕПАРАТЫ» («Сенеж транс» и «Сенеж евротранс»), «ПАЛИЖ» («Антисептик-Биотранс»), НПП «РОГНЕДА» («Биосепт-Транс») и REMMERS (Adolit BS 1).

Ну а после того, как дом построен, все скрытые элементы конструкции необходимо пропитать «долгоиграющими» составами, предварительно очистив и высушив деревянные поверхности. Участки, наиболее подверженные воздействию грунтовой влаги (лаги, черновые полы и т. д.), желательно покрыть трудновымываемым консервирующим антисептиком. Он окрашивает древесину в зеленоватый цвет, но зато обеспечивает самую надёжную защиту.

Многие считают, что защищать нужно только фасады здания. Очень опасное заблуждение! Внутри дома древесина подвергается практически тем же воздействиям. И ситуация усугубляется тем, что её состояние невозможно контролировать. О том, что балки перекрытия безнадёжно прогнили или в труху источены жучком, можно узнать лишь тогда, когда они попросту рухнут. Отметим, что все антисептики подразделяются на водные и органорастворимые. Первые глубоко проникают в структуру дерева, очень быстро сохнут и не имеют запаха. Вторые остаются на поверхности, создавая плёнку с хорошей адгезией и высокой прочностью. Но при этом многие из них долго сохнут, источая неприятный запах. Кроме того, большинство органических препаратов являются пожароопасными и в силу токсичности запрещены к применению внутри жилых помещений. Очевидно, что для скрытых элементов конструкций разумнее использовать водные антисептики.

Антисептик наносят в два-три слоя кистью или распылителем. Срок действия биоцида в среднем составляет 5-6 лет. Потом защиту нужно будет обновить.

Баранов А. В.,

инженер-технолог, Белорусский государственный технологический университет

Возрастающие с каждым днем требования потребителей к качеству, с одной стороны, и растущая стоимость сырья — с другой, всё чаще заставляют производителей мебели и напольных покрытий из натуральной древесины искать новые методы и способы для заделки разнообразных дефектов в ней (сучков, трещин, проростей и других). О том, какие материалы и технологии сейчас существуют, мы расскажем в этой статье.

Пороки и дефекты древесины

Особенностью древесины, как природного материала, является наличие в её структуре разнообразных так называемых пороков, или дефектов строения. Названия данных пороков, а также их классификация и способы измерения содержатся в ГОСТ 2140–81 «Видимые пороки древесины. Классификация, термины и определения, способы измерения». Согласно стандарту пороками считают недостатки отдельных участков древесины, снижающие её качество и ограничивающие возможность её использования. По данному принципу выделяют 9 групп пороков (рис. 1): сучки; трещины; пороки формы ствола; пороки строения древесины; химические окраски; грибные поражения; биологические повреждения; инородные включения, механические повреждения и пороки механической обработки; покоробленности.

Рис. 1. Пороки древесины. Пороки в продукции деревообработки (а–е)

Как видим, перечень пороков довольно широк и относится как к круглым лесоматериалам, так и к пилопродукции. Остановимся на каждой из выделенных групп.

Сучки

⇇ Рис. 2. Сучки

Пожалуй, наиболее часто встречаемыми и известными пороками древесины являются сучки (рис. 2).

В зависимости от формы и взаимного расположения, а также от степени срастания с основной древесиной выделяют более 20 их видов. На практике сучки часто темнее основной древесины и резко выделяются на её фоне, также они снижают прочность пилопродукции и деталей при растяжении вдоль волокон и на изгиб. На сегодняшний день всё большую популярность набирают изделия в стиле «лофт» и им подобные, в которых этот дефект не является нежелательным, однако, в подавляющем большинстве случаев, в высокосортной продукции этот порок строго ограничивается как по размеру, так и по количеству, а в некоторых изделиях (как, например, оконный брус) и вовсе не допускается.

Трещины

Под трещиной понимается разрыв древесины вдоль волокон (рис. 3). Трещины появляются уже во время роста дерева, затем их количество только увеличивается, начиная от момента вырубки леса до загрузки готовых пиломатериалов в сушильные камеры, особенно в теплый период года.

Особенностью трещин является разнообразие их расположения относительно пласти и кромки заготовки, а также их глубина. На практике часто приходится встречать трещины шириной 0,05–0,1 мм. Также следует отметить и то, что, в отличие от сучков, трещины имеют тенденцию к росту во время эксплуатации готового изделия в случае, если условия эксплуатации допускают понижение влажности этого изделия. Увеличение длины трещин происходит в виду наличия особой пластической зоны у вершины трещины, о чем свидетельствуют основы теории механики разрушения [Каминский А. А. Механика длительного разрушения вязкоупругих тел с трещинами: теория, эксперимент (обзор). Прикладная механика. 2014. Т. 50. № 5. С. 3–79].

Рис. 3. Трещины

Пороки формы ствола

Пороки, такие как сбежистость, закамелистость и другие, имеют отношение к условиям роста дерева и мало поддаются исправлению.

Пороки строения древесины

К таковым относятся, кроме безобидных, на первый взгляд, наклона волокон, завитка и свилеватости, также глазки, прорости, сердцевина. Данные дефекты серьезным образом могут влиять на внешний вид изделия и его эксплуатационные и прочностные качества. Так, сортименты, содержащие сердцевину, легко растрескиваются и коробятся как при атмосферной, так и при камерной сушке, что зачастую вызывает необходимость выделять такие доски в особый сорт или переводить их заранее в менее ответственные детали (рис. 4). Вообще, сушка сердцевинных досок — это отдельный вопрос, и он требует отдельного обсуждения. Если это будет интересно нашим читателям, мы постараемся осветить и его в наших будущих статьях.

Рис. 4. Сердцевина

Химические окраски древесины

Это неестественно окрашенные равномерные по цвету участки в срубленной древесине, возникающие в результате развития химических и биохимических процессов, в большинстве случаев связанные с окислением дубильных веществ. Расположены обычно в поверхностных слоях древесины (1…5 мм). При высыхании древесины они часто в большей или меньшей степени выцветают. На прочностные свойства древесины влияние практически не оказывают.

Грибные поражения

В состав этой группы пороков входят разнообразные проявления биологической жизнедеятельности деревоокрашивающих и дереворазрушающих грибов: плесень на древесине, синева, гниль и т. п. Эти пороки древесины весьма трудно устранимы и требуют либо выторцовки и утилизации, либо глухой покраски изделия.

Биологические повреждения

Включают в себя, в основном, ходы и отверстия, проделанные в древесине насекомыми, так называемые червоточины. Надо сказать, что это довольно заметный порок древесины, резко снижающий её сортность.

Инородные включения

К инородным включениям относят механические повреждения и пороки механической обработки: присутствующее в лесоматериалах постороннее тело недревесного происхождения (камень, проволока, гвоздь, металлический осколок), обугленность древесины, обзол, вырыв и другое.

Покоробленность

Представляет собой искривления лесо- и пиломатериалов в различных плоскостях.

Технологии заделки и устранения дефектов

Как видим, пороки древесины весьма разнообразны как по внешнему виду, так и по причинам их возникновения и влиянию на качество будущей продукции. Какая-то часть из них влияет только на внешний вид изделия, а какая-то — ухудшает физико-технические и прочностные свойства материала. Некоторые пороки, такие как трещины, могут иметь и отложенные последствия, т. е. могут «вскрываться» в процессе эксплуатации готового изделия. Всё это приводит к необходимости их устранения. Разрабатываются и применяются различные технологии заделки и устранения данных дефектов.

В зависимости от назначения в деревообработке используется:

• выторцовка недопустимых дефектов и сращивание бездефектных заготовок. Применяется в производстве клееных конструкций и мебельных щитов;

• локальное фрезерование участков с дефектом в массиве древесины и вставка бездефектной заглушки. Применяется при производстве фанеры, в столярном деле;

• заделка дефектов с помощью различных по составу шпатлевочных составов. Применяется в производстве мебели, паркета и в других областях деревообработки.

Именно о последнем способе исправления дефектов древесины, как о менее трудозатратном и наиболее экономичном с точки зрения использования лесных ресурсов, мы и поговорим ниже.

Шпатлевки

Какие же шпатлевки наиболее часто используются на сегодняшний день и каковы их достоинства и недостатки?

Первая группа — это акриловые однокомпонентные шпатлевки. В состав данных композиций, как правило, входит водная дисперсия стирол-акрилового полимера, модифицирующие добавки и наполнитель. К достоинствам данной группы шпатлевок можно отнести невысокую стоимость, водостойкость, твердость после полимеризации. Однако и недостатки у данного вида шпатлевок также весьма существенные: прежде всего — долгое время высыхания (до 20 минут), а также усадка и невозможность заделки за один проход дефекта глубиной более 3…7 мм. Данный вид шпатлевок используется, как правило, в случае малоответственных работ либо при небольших объемах производства (рис. 5).

Рис. 5. Акриловая однокомпонентная шпатлевка

Полиэфирные шпатлевки обычно выпускаются двухкомпонентными: собственно шпатлевочная масса и отвердитель. В состав шпатлевочной массы входят смoлы нa бaзe мoдифициpoвaнныx пoлиэфиpныx xимичecĸиx coeдинeний, oпpeдeляющие плacтичнocть, вязĸocть, aдгeзию и cĸopocть пoлимepизaции мaтepиaла, а также нaпoлнитeли нa ocнoвe минepaльныx нepacтвopимыx ĸoмпoнeнтoв, oĸaзывaющиe влияниe нa пpoчнocтныe пoĸaзaтeли. Отвердителем же служат составы на основе пepoĸcидныx инициaтopoв. Соотношение шпатлевочной массы и отвердителя составляет обычно 100 : 2…3 по массовым частям. Для соблюдения массового соотношения на практике применяются специальные дозаторы для выдавливания определенного объема компонентов (рис. 6).

Рис. 6. Ручной дозатор шпатлевки-отвердителя

Время схватывания таких составов меньше, чем у акриловых, и составляет порядка 5–10 минут. Также наблюдается меньшая усадка при отверждении из-за меньшего количества растворителей в составе. Данными шпатлевками можно заде лывать как небольшие, так и глубокие отверстия. Однако стоимость их по сравнению с акриловыми шпатлевками выше. Кроме того, необходимо ответственно подходить к процессу смешивания шпатлевочной массы и отвердителя: если оно недостаточно тщательно выполнено, то часть шпатлевки не полимеризуется. Существуют также специальные пистолеты-дозаторы разового использования для двухкомпонентных материалов, в которых процесс перемешивания компонентов происходит в специальном пластиковом носике (рис. 7).

Рис. 7. Пистолет-дозатор двухкомпонентных материалов

Всё большую популярность в последнее время приобретают полиамидные термошпатлевки (рис. 8), выпускающиеся в виде как гранул, так и термоплавких стержней.

Нанесение на дефект осуществляется термопистолетом, после чего к месту реставрации прикладывается на несколько секунд охладительный блок, затем остатки шпатлевки удаляются с поверхности заготовки при помощи специального резака.

Сам процесс реставрации занимает считанные секунды, к тому же, такая шпатлевка практически не имеет усадки и обладает хорошей адгезией к древесине. Одним из немногих её минусов является высокая цена, в несколько раз превышающая обычную полиэфирную шпатлевку, что сдерживает её широкое применение на практике.

Рис. 8. Полиамидная термошпатлевка для древесины

Подготовка дефектов древесины к шпатлеванию

Отдельно хотелось бы остановиться на таком обязательном технологическом процессе, как подготовка дефектов древесины к шпатлеванию. Необходимость этой операции вызвана тем, что, как правило, сучки, прорости и другие пороки содержат в себе участки с загнившей и рыхлой древесиной. Их, конечно же, необходимо удалить, используя специальный инструмент (рис. 9).

Для этой цели на практике часто используют пневмо- и электрические дрели, оснащенные твердосплавными борфрезами, позволяющими произвести операцию быстро, при этом сохранив естественный вид древесины — Заделка дефектов в древесине — довольно сложный процесс, требующий очень глубокой технологической проработки, которая должна учитывать как условия эксплуатации готового изделия, так и технико- экономические аспекты реализации всего комплекса мероприятий для реставрации: наличие специалистов и их квалификацию, трудозатраты, оснащенность оборудованием и инструментом, подбор материалов, эстетический вид изделия и многое другое.

Рис. 9. Пневматическая дрель

Естественно, универсального решения в данном случае нет, но растущее число вариантов реализации данной технологии позволяет сделать правильный и наиболее оптимальный выбор, что, в конечном итоге, выливается в повышение качества продукции и её высокую оценку на рынке вашими клиентами!

Данной публикацией мы начинаем новый цикл статей о предфинишной и финишной обработке древесины. Надеемся, она окажется полезной для вас. Как всегда, вы можете оставить свой отклик в комментариях, обратиться в редакцию за уточнениями или связаться с автором данной статьи.

Дорогу осилит идущий!

К сожалению, часто такой материал, как древесина или фанера, может появляться в продаже с различными дефектами. Впрочем, разные повреждения у материала могут произойти в процессе эксплуатации. А это очень распространённое явление.

В любом случае появляется необходимость в устранении имеющихся повреждений. А чаще всего встречаются следующие нарушения поверхности:

1. Вмятины. Древесина не повреждена.

2. Вмятины. Присутствует разрушение древесины.

3. Забоины. Рушится древесная основа и строганная фанера (СФ).

4. Дефекты СФ. Древесная основа без изъянов.

5. СФ отходит от основы.

6. Древесина начинает покрываться сквозными плотными трещинами.

7. Появление в древесине не сквозных трещин и таких нарушений: фуги (ширина превосходит 1,5 мм), дырочек до 5 мм, царапин.

8. Нарушения, вызванные насекомыми, вредящими древесине.

Указанные дефекты могут возникать по следующим причинам:

— небрежная транспортировка или эксплуатация,

— применение мебели для нестандартных задач,

— технологические процессы при мебельном производстве шли с нарушениями.

Первый вид дефектов из восьми обозначенных. На поверхности вашей мебели образовались вмятины. При этом древесина не пострадала. Порядок ремонтных работ в данной ситуации таков:

На поверхности на участке вмятины создают надрезы. Они следуют вдоль древесных волокон. Для их создания применяйте нож или стамеску. Очищайте дефектный участок от остаточных элементов отделки и закрывайте его промоченной суконкой. Она спрессовывается притирочным молотком с функцией электрического подогрева. Для пресса подойдёт и утюг. Такое прессование остаётся до тотального высыхания. Если дефект частично сохранился, данная процедура повторяется. Термические параметры нагревательного аппарата лежат в спектре 120—150° С. Временной диапазон прессования: 30 сек. – 5 минут. А при последующей операции он увеличивается до 90 – 120 минут. Температурные условия при этом 18-20°С, а влажность – 60-65%.

Степень необходимости в каких-то доводках зависит от типа отделки и намеченных технологических отделок мебели.

Второй вид нарушений поверхности

Здесь ликвидируются вмятины с условием повреждённой древесины. Технология ремонта здесь следующая:

Дефектный участок готовится под заплату. С него стамеской устраняются загрязнения. Для такой операции также задействуют копировально-фрезерный станок. Но большинство людей такой техники дома не имеют. Поэтому разбирается ремонт более бытовыми методами. Итак, нужно создать шаблон в соответствии с размерами повреждённого участка. Размечается гнездо под будущую заплату. Она уже размечается по имеющемуся шаблону. Он кардинально упрощает процесс подгонки заплаты и её наложение. Сама она ложится плотно. Пробелы исключены. Она подгоняется по месту и покрывает дефектный участок. Далее снимается струбцина и следует двух-трёх часовая выдержка. Потом заплата строгается заподлицо с восстанавливаемой лицевой плоскостью.

Обычно заплата готовится из СФ. Здесь подбирается материал по текстуре обшивочной фанеры. Для крепления такой заплаты превосходные варианты – это смоляные клеи:

М-60, М-70, МФФ. От них не получается пятен на поверхности. А после выдержки починенные участки чистятся и готовятся к отделке. Последующая обработка следует по технологическим критериям мебельной отделочной работы.

Повреждения техникой

Когда на поверхности образуются вмятины/забоины, при этом ещё рушится СФ и древесная основа, понадобятся следующие ремонтные работы:

В дело вступает копировальный станок. Это в идеале. Но если такой техники нет, то работа идёт с помощью стамески. Создаётся шаблон. С проблемного участка устраняются «руины» СФ и остатки клея. По цветовой гамме и текстурной конфигурации подбирается СФ. Из неё вырезается заплата. Это действие можно осуществлять по шаблону с необходимой разметкой. Годится и такой способ: на поврежденный участок ложится копировальная бумага. На неё ложится лист СФ с требующейся текстурой. Его кромки должны быть очищен под заплату. По ним нужно вести мыском молота.

Через положенную бумагу на СФ формируется точный дубликат габарита и профиля заплаты. Вырезается заплата без контакта с её пограничными линиями. Далее лицевая плоскость обрабатывается, готовится к отделочной деятельности.

Четвёртый вид дефектов. Они возникают на СФ. А древесная основа цела. Эти повреждения устраняются по технологии, применимой к третьему виду дефектов.

Если нет нужной фанеры по текстуре, или по этому принципу её трудно подобрать, ещё и с цветовыми оттенками возникают сложности, то окрашивание стоит производить аэрографическим методом. В нём стоит задействовать светопрочные кислотные красители, растворяющиеся в воде. Если процесс провести без ошибок, то можно добиться изумительных результатов.

Пятая категория дефектов

СФ отходит от древесной основы. Основной причиной этого изъяна являются:

— неграмотное изготовление рабочего клеевого состава,

— слабая подготовка рабочей поверхности к обработке,

— халатное нанесение клеевого состава на плоскость (допускаются пробелы, излишки и.т.д.),

— не соблюдаются требующиеся выдержки, температурные нормативы, параметры давления и.т.д.

Данные дефекты устранять крайне сложно. Тем более, если фанерование провели с внедрением карбамидных смол. В этом случае подрезается СФ. Прежний клеевой состав устраняется. Туда водится смола и отвердитель. Отставание прижимается притирочным молотком, имеющим опцию электронагрева. Клеевой состав должен затвердеть. Далее следует трёхчасовая выдержка. После такой пауз идёт черёд мокрого шлифования. После него опять устраивается такая же пауза. Финальными стадиями значатся лакирования, шлифовка, полировка в соответствии с едиными технологическими критериями при отделке мебели.

Если эту операцию (фанерование) совершили на костном клее, то нарушение ликвидируется так: к поверхности прижимается вздутие притирочного молотка с обязательным электрическим подогревом.

Если виной повреждений при фанеровании стала «голодая клейка», то применяется шприц. Им под участки чижа или отставания вводится клеевой состав. Его рекомендовано прижать всё тем же притирочным молотком.

Шестая разновидность повреждений

В древесном массиве появляются сквозные трещины.

Такие повреждения обычно образуются вследствие неграмотных операций по сушке, выдержке, а также небрежной эксплуатации мебели в разных температурных режимах.

Когда материал неправильно сушится и выдерживается, в его внутренней полости могут появиться трещины. Они в дальнейшем расходятся по всей толщине детали.

Когда в помещение часто наблюдаются метаморфозы воздуха по критериям температур и влажности, метаморфозы происходят и с древесиной. Она может то распухать, то усыхать. В итоге создаются разнообразные трещины и коробления.

Операция по ликвидации указанного дефекта начинается с обезжиривания запачканной поверхности трещины. Древесина протирается специальным антисептическим средством. Затем примерно 20 минут продолжается её сушка. Свежие ещё чистые трещины обрабатывать этим средством не рекомендуется.

После качественной сушки в трещину вводится щавелевая кислота, а точнее её 10% раствор. Проведя такую инъекцию, следует устроить получасовую выдержку. Можно устроить выдержку и на 20 минут.

Следующей стадией после выдержки становится введение смолы в обрабатываемую трещину. Рекомендованные смолы для таких случаев: М-60, М-70 и МФФ. Когда смола находится в трещине, сама трещина должна быть стянута. Для решения этой задачи применяют струбцину, имеющую тугие прокладки. Для устранения остатков клея идёт чистая влажная тряпка. Клей не должен липнуть к тугим прокладкам. Поэтому они покрываются любым мылом, парафином, воском и прочими аналогичными средствами.

Длительность выдержки при зажатых кондициях находится в диапазоне 25-30 минут.

Седьмой из обозреваемых дефектов

На поверхности замечаются не сквозные трещины, незначительные дырочки, разные царапины и шероховатости. В борьбе с ними отлично помогает шпаклёвка, содержащая клеевые смеси, наполнители и сухие пигментные элементы.

В клеевой смеси должно содержаться:

— 80% карбамидных смол, например МФ, МФ-17,

— 10% столярного клея,

— столько же воды.

Принцип приготовления этой смеси: в готовый столярный клеевой состав вводится вода в пропорции 1:1 и основательно перемешивается. Затем туда уже добавляется и смола. Всё это размешивается, пока не образуется однородная масса.

Методика приготовления шпаклёвки:

Для начала нужно соблюсти следующее содержание компонентов:

— клеевой смеси 30-40 грамм,

— древесной муки – 40-70 грамм.

— сухих пигментных элементов – 3-10 грамм.

Клеевая смесь дополняется наполнителем и перемешивается до создания однородного состава. По степени необходимости добавляются сухие пигменты. А их количество вычисляется опытным способом. Их также часто смешивают в сухом формате с наполнителем. И такой дуэт внедряется в клеевую смесь.

Все обозначенные ингредиенты скрупулёзно перемешиваются до образования однородного состава.

До работы дефектный участок обязательно зачищается. Шпаклёвка корректируется по цветовой гамме и тону древесины изделия, подлежащего ремонту. После её нанесения следует стадия трёхчасовой выдержки. Затем наступает этап шлифования. Его задача – сформировать полностью ровную поверхность.

Следующие работы с изделием проходят в соответствии с технологическими аспектами в отделочной деятельности с мебелью.

Восьмой вид повреждений

Они возникают по вине вредителей древесины. Их ликвидация осуществляется с использованием фтористого натрия. Он растворяется в воде в таких расчётах:

— его присутствие – 2%,

— содержание питьевой соды – 98%.

Вода греется до температурных показателей в 60—70°С.

В воду добавляют фтористый натрий. Он в ней должен полностью раствориться. Для этого этот состав надо тщательно перемешивать. Затем ему требуется остыть до комнатного температурного режима. Такой состав

вводится в проблемные участки шприцем. Затем вся обрабатываемая поверхность протирается этим раствором. Для этого лучше использовать ватку или тампон.

После этого изделие подлежит двухчасовой сушке. Рекомендуемая температура здесь – 18-20 градусов.

После стадии выдержки дырочки заполняются парафином с пигментами. Парафин должен быть расплавленным. А число внедряемых пигментов задаётся цветовой и тоновой спецификой изделия. Для устранения остатков парафина берётся фланель.

Чтобы расплавить шеллачные палочки при работе по заполнению глубоких царапин. Забоин, несущественных дырочек и прочих повреждений на поверхностях, прошедших фанерование и лакирование, работают особым шпателем с нагревом.

При починке мебели участки отхождения и вздутия поверхностей сначала слегка подрезаются ножом. А с помощью второго ножа проблемные зоны очищаются от остатков предыдущего клея. Новый клей внедряют под фанеровку с помощью медицинского шприца. После чего рабочий участок притирают прибором с нагревательным элементом.

Посмотрите тематическое видео:

Древесина – самый первый конструкционный и отделочный материал, доступный человеку. Прочное, теплое и красивое дерево ассоциируется в нашем сознании с теплом и уютом дома и роскошной мебелью. Каждый кусочек натурального дерева имеет красивые неповторимые узор и текстуру, и цвет, присущий только данному виду.

Но у любого натурального материала имеются свои недостатки. Древесина может иметь дефекты развития или обработки; или приобретать их в процессе эксплуатации. Дерево подвержено гниению, может повреждаться насекомыми. Поэтому вопросы заделки дефектов всегда актуальны и для кустарных мастеров, и для промышленных предприятий.

Виды дефектов пиломатериалов

Все делятся на две группы: обработки и пороки естественного происхождения.

Дефекты ухудшают ее качество и возникают в процессе роста дерева. Они могут распространяться на всю длину ствола или находиться только на отдельных участках ствола. Пороки ухудшают качество древесины, уменьшают сортность и возможность применения в производстве.

Дефектами обработки считаются недостатки, появляющиеся при спиле и транспортировке пиломатериалов, при распиливании, острожке и прочих процессах при обработке древесины.

Пороки древесины

Пороки древесины делятся на 9 групп:

-

сучки;

-

трещины;

-

некруглые формы ствола;

-

пороки строения;

-

поражения грибком;

-

повреждения насекомыми (биологические);

-

химическая (неестественная) окраска;

-

инородные включения;

-

покоробление;

-

механические дефекты.

Пороки могут быть незаметны на поверхности бревна или распиленной заготовки и проявляться в процессе обработки, иногда при окончательной шлифовке шпона или готовых изделий.

Для каждой разновидности дефектов применяют определенные методы устранения. Сколы, отщепы, трещины склеивают или шпаклюют. Если обнаружены крупноразмерные дефекты – нужно отсечь от заготовки больной участок, затем соединить части заготовки. Этот метод не подходит для ценных пород или для обработанных заготовок. В таком случае вырезается дефект с небольшим захватом древесины вокруг и в заготовку вклеивается заплатка.

Требования к заглушкам

-

вставки и детали должны быть изготовлены из одной древесины, иметь совпадающие волокна. Оттенок заглушек должен совпадать с цветом поверхности ремонтируемой детали. Заделка должно плотно входить в отверстие от дефекта и надежно вклеиваться клеем;

-

для деталей с облицовкой площадь заделки не должна превышать 5 см2, 1,5 см2 – для элементов из массива дерева;

-

на лицевых поверхностях элементов из массива дерева или с облицовкой шпоном допускается до двух заделок;

-

разница во влажности материала вставки и материала древесины ремонтируемой детали не должны отличаться больше, чем на один процент;

-

на деталях, которые должны быть облицованы или покрыты непрозрачным составом, отверстия от сучков могут заделываться пробками. Исключение: здоровые сросшиеся с основой сучки в элементах под непрозрачную окраску можно не удалять;

-

вставки должны очень плотно вставляться в отверстие и проклеиваться по всей плоскости соприкосновения. Иначе при последующей окраске в щель между вставкой и гнездом будет втягиваться лак или эмаль и на поверхности проявляться трещинки. Клеевая фуга должна подходить по цвету к цвету древесины основы и не быть темнее ее;

-

после вклейки и высыхания вклеенные вставки необходимо профрезеровать или прошлифовать заподлицо с поверхностью.

Готовые заглушки для ремонта пиломатериалов

При промышленном производстве изделий из дерева пробки и заплатки выпускаются в больших количествах. На нашем сайте представлены готовые лодочки-заглушки различных форм и размеров. Они предназначены для устранения следующих дефектов:

-

смоляных карманов;

-

вмятин;

-

трещин;

-

небольших вырывов.

Деревянные лодочки бесследно замаскируют эти дефекты. За счет качественного ремонта заготовок Вы можете уменьшить процент производственного брака!

Оборудование для изготовления заглушек

С помощью этого оборудования можно обрабатывать клееные конструкции из древесины, выбирать пазы в заготовках.

Ассортимент комплекта оборудования:

-

ручные фрезеры моделей Minispot G20S2 и Minispot G2A. С их помощью выбирают пазы на месте дефектов под пробки-«лодочки»;

-

модель Dosicoll – предназначен для нанесения клея;

-

модель Plano 45S2 – ручной фрезер, с помощью которого можно фрезеровать вставки заподлицо с основной деталью;

-

выпускается также несколько обычных фрезеров, укомплектованных чашечными сверлами. Они используются для высверливания несквозных отверстий под пробки.

Назначение этого комплекта оборудования – удаление дефектов, проявившихся на окончательных стадиях обработки заготовок («кармашков» со смолой, червоточин, сучков, трещинок, вырывов).

Электрофрезеры Minispot G2A или Minispot G20S2 имеют горизонтальную ось вращения инструмента. Фрезеры устанавливаются на опорной планке над местом локализации дефекта, при нажимании рукой опускаются вниз и выфрезеровывают гнездо под «лодочку». Вверх подтягивается под давлением пружин.

Dosicoll – пластиковый баллон на подставке. Баллон закрыт насадкой с двумя соплами, направленными вбок, предназначенными для нанесения клея на боковые стенки гнезда. Подставка для баллона сконструирована таким образом, что перекрывает отверстия в насадке и не допускает пересыхание клея, а заодно и засорение сопел.

Этапы ремонта древесных материалов

Чтобы правильно выполнить заделку дефектов на пиломатериалах необходимо придерживаться определённой последовательности действий.

- Определите параметры вставки-лодочки, которую вы будете использовать в качестве замены повреждённой древесины.

- Изготовьте заглушку нужных размеров. При отсутствии фрезера можно купить готовую лодочку.

- Для фрезерования углублений на месте дефектной древесины прекрасно подходят ручные фрезерные машины Minispot G2A и Minispot G20S2. Высверлите отверстие требуемого размера. Для этого подберите фрезу необходимого диаметра и установите фрезер точно вдоль расположения дефекта древесины. Движением управляющей ручки опускайте фрезу, которая будет при этом высверливать стандартное углубление в форме лодочки. После окончания сверления отпустите ручку, и шпиндель фрезера под действием пружины поднимется вверх.

- Нанесите клей на пробку-лодочку и вставьте её в углубление. Необходимо убедиться, что клей покрывает всю поверхность, которая будет контактировать с углублением, и наложен в количестве, достаточном для заполнения зазора. Если клея недостаточно, после его застывания образуется заметная щель, которая впоследствии будет забиваться пылью и грязью, что крайне нежелательно. Клей должен быть прозрачным либо совпадать по цвету с оттенком древесины.

- После застывания клея снимите рубанком излишек древесины заглушки и зашлифуйте поверхность наждачной бумагой.

Пороки древесины и дефекты обработки: простые рекомендации, чем можно обработать древесину от насекомых, гниения и возгорания

Пороки на поверхности древесины возникают в результате особенностей строения. Такие дефекты негативно влияют на эксплуатационные характеристики, ограничивают область применения массива.

Внешние дефекты проявляются в результате неправильной формы или своеобразного строения внутренней части ствола. Помимо этого выделяют ряд факторы, провоцирующих изменения декоративных качеств.

Связаны они с несоблюдением условий хранения и несвоевременной заготовкой строительного материала. Определить наличие дефектов в структуре древесины можно при тщательном осмотре растения.

В процессе распиловки они могут заполнять большую часть древесных волокон. Использовать такой массив для строительных и отделочных работ не рекомендуется.

Разновидности пороков древесины

Ознакомиться с подробной характеристикой недостатков и полной классификацией дефектов в структуре древесины можно в документации ГОСТ 2140 81. В этом документе выделяют девять типов дефектов, отрицательно влияющих на эксплуатацию и декоративные качества массива.

К ним относятся:

- Небольшие сучки;

- Трещины различного размера;

- Неправильная форма;

- Внешние дефекты древесных волокон;

- Неправильная краска;

- Наличие грибковой инфекции;

- Биологический тип повреждений;

- Присутствие инородных включений, следы от механических повреждений и дефекты в ходе обработки;

- Покоробленность коры и волокон.

Что такое порок древесины? Данное явление представляет собой видимые изменения во внешних характеристиках, строение структуры и порядок расположения древесных тканей.

К этому определению относят механические повреждения, которые негативно сказываются на эксплуатационных качествах.

Спровоцировать изменения может неправильная обработка, несоблюдение сроков заготовки и нарушение условий хранения.

Критерии порока древесины

Известно более 48 разновидностей пороков в строении древесины. Предлагаем ознакомиться с характеристиками недостатков, которые существенно влияют на качество пиломатериала.

К ним относят:

- Тангенциальный наклон. Данный дефект представляет собой не параллельное расположение древесных волокон, которые начинаются от сердцевины. Древесина с большим количеством смоляных ходов непригодна для использования;

- Радиальный наклон. Неправильное расположение годичных колец влияет на эксплуатационные характеристики материала. В результате на поверхности шпона можно наблюдать неравномерный рисунок с элементами кривизны, закаменелости. Спровоцировать подобные дефекты может неправильная техника распила;

- Крен. Внутренние деформации в тканях сучков, неправильная толщина годичных колец проявляется при прямом распиле бревна. Дуговые и кольцевые элементы имеют темно-коричневый оттенок. Такой дефект чаще всего проявляется у растений, которые росли под наклоном или были деформированы при механическом воздействии;

- Тяговая древесина. Визуальное нарушение ширины ежегодного прироста сказывается на структуре волокна массива. В результате спил получается неравномерным, а внутренний рисунок считается непригодным для декораций;

- Волокнистые дефекты. Волокна неравномерно располагаются по спилу;

- Свилеватость массива. В данном случае плотный материал располагается в хаотичном направлении;

- Завитки. Они образуют собой дугообразные кольца, приводящие к нарушению внутреннего стержня. В результате возникают сучки и многочисленные проросли. Древесные завитки различаются на односторонние и сквозные;