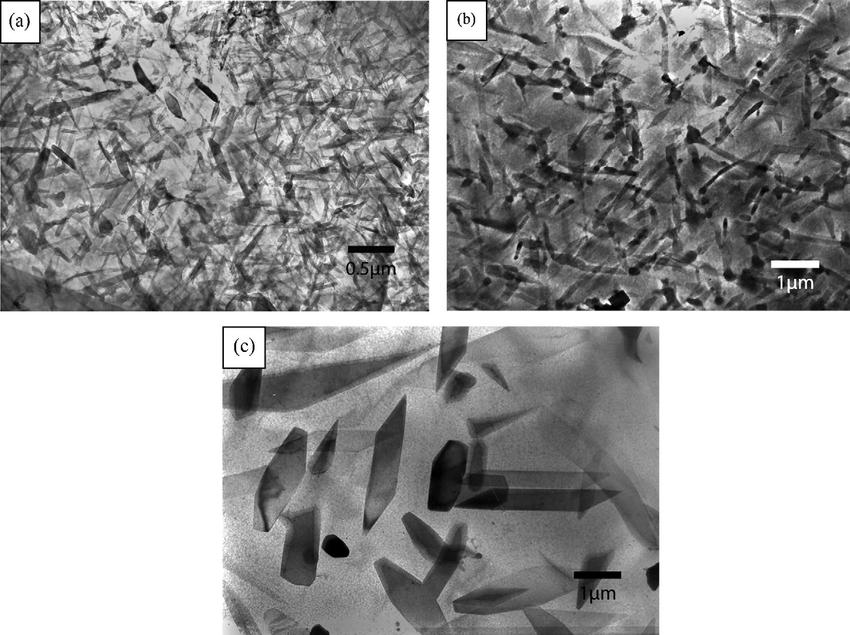

Видманштеттова

структура имеет два характерных признака:

крупнозернистость и определенную

направленность иглообразных пластин

феррита в доэвтектоидных сталях или

цементитных игл в заэвтектоидных сталях

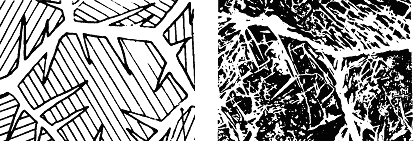

(рис. 1.2).

Эта

структура образуется вследствие

ускоренного охлаждения крупнозернистой

стали из аустенитного состояния. При

перекристаллизации в доэвтектоидной

стали феррит, а в

заэвтектоиной – цементит вторичный,

образуется не только на границах,

но и внутри зерен аустенита (в местах

дефектов кристаллического строения).

а)

б)

Рис.

1.2. Схема (а) и фотография (б) микроструктуры

Видманштетта

Видманштеттова

структура – признак перегрева стали.

Она

встречается в стальных отливках (корпус

автосцепки,

надрессорная балка и др.) и сварных швах.

Такая структура считается

дефектной и в ответственных деталях

недопустима. Она должна быть устранена

полным отжигом или нормализацией для

доэвтектоидных и нормализацией с

последующим неполным отжигом – для

заэвтектоидных сталей. Стали с

видманштеттовой структурой имеют низкую

ударную вязкость и высокую склонность

к хрупкому разрушению.

-

Порядок выполнения работы

-

Изучить

процесс превращения перлита в аустенит

и образования

начального зерна. -

Определить

балл (номер) зернистости по предложенной

структуре стали, используя эталоны

ГОСТ 5639-82. Сделать заключение о возможности

перегрева стали или его отсутствии. -

Для

заданной марки стали предложить режим

термической обработки для устранения

крупнозернистой структуры

стали (привести график).

-

Содержание отчета

-

Краткое

описание процесса перлитно-аустенитного

превращения и образования

начального зерна. -

Понятие

о размере действительного зерна и

определение его по структуре с

использованием эталонов ГОСТ

5639-82. -

Графики

термической обработки перегретой

стали.

1.4. Вопросы для самоконтроля

-

Как

идет перекристаллизация перлита в

аустенит при нагреве стали? -

Как

определяется температура полной

перекристаллизации в аустенит при

нагреве доэвтектоидной, эвтектоидной

и заэвтектоидной сталей? -

Что

называется начальным и действительным

зерном стали? -

Как определяется

размер зерна по ГОСТ 5639-82? -

Что

называется перегревом и пережогом

стали?

-

Какая

структура стали называется видманштеттовой?

-

Какой

термической обработкой исправляется

перегрев доэвтектоидной и заэвтектоидной

сталей? -

Как

влияет размер зерна стали на ее

механические свойства? -

Чем

отличается структура пережженной стали

от перегретой стали. Возможно, ли

исправить структуру такой стали, если

нет, то почему?

Лабораторная работа 2 фазовые и структурные превращения в стали при охлаждении

Цель

работы:

получить практические навыки проведения

термической обработки образцов из

углеродистой стали с охлаждением в

различных средах (вода, минеральное

масло, воздух); изучить механизм

диффузионного и бездиффузионного

превращений аустенита при охлаждении

стали.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ИСПРАВЛЕНИЕ СТРУКТУРЫ ЛИТОЙ И ПЕРЕГРЕТОЙ СТАЛИ

Цель работы – научиться выбирать температуру нагрева для исправления крупнозернистой видманштеттовой структуры литой или перегретой стали и получения мелкозернистой структуры.

— изучить фазовые превращения, происходящие в углеродистых сталях при нагреве;

— изучить микроструктуру литой и перегретой стали;

— изучить влияние температуры нагрева на размер зерна стали.

— коллекция микрошлифов стали;

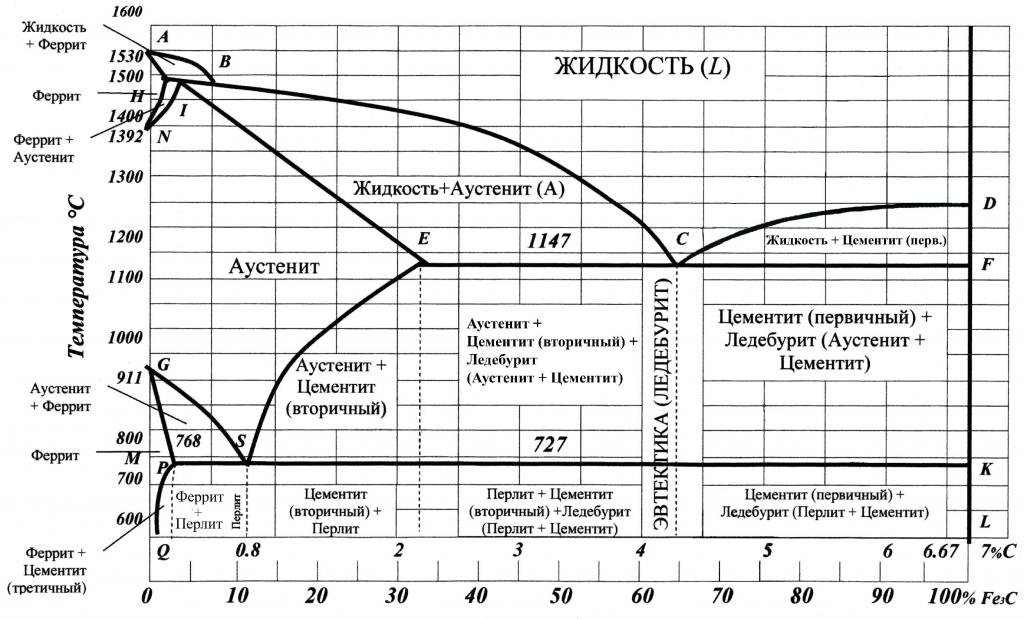

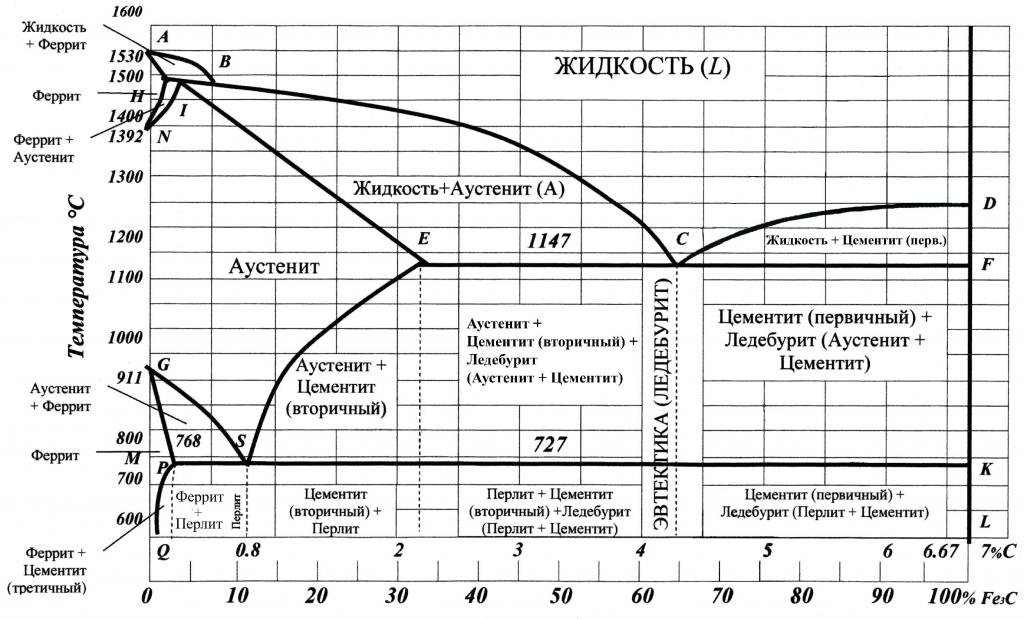

— диаграмма состояния системы железо-цементит;

— альбом фотографий микроструктур.

Одним из многих факторов, влияющим на свойства готовых изделий, является величина зерна в сталях. Крупное зерно аустенита отрицательно влияет на механические и некоторые технологические свойства стали.

Крупные зерна чаще всего встречаются в литой стали, где величина зерен может доходить до нескольких сантиметров. Это получается при формировании зерна аустенитной литой стали в процессе кристаллизации из жидкого состояния. Перегрев жидкого металла и малые скорости охлаждения при кристаллизации способствуют образованию крупных зерен.

Крупные зерна аустенита могут образоваться в определенных условиях при термической обработке металлов, когда металл нагревают до очень высоких температур в области аустенита и дают длительную выдержку при этих температурах (цементация, отжиг, нагрев под горячую пластическую деформацию).

Согласно второму закону термодинамики, всякое тело стремится к наименьшему запасу поверхностной энергии. Мелкие зерна обладают большим запасом свободной энергии, чем крупные, поэтому они термодинамически неустойчивы и при подходящих условиях стремятся вырасти в крупные зерна за счет более мелких.

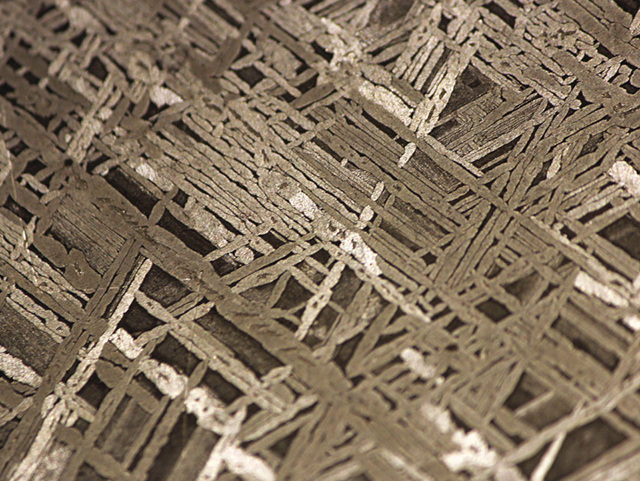

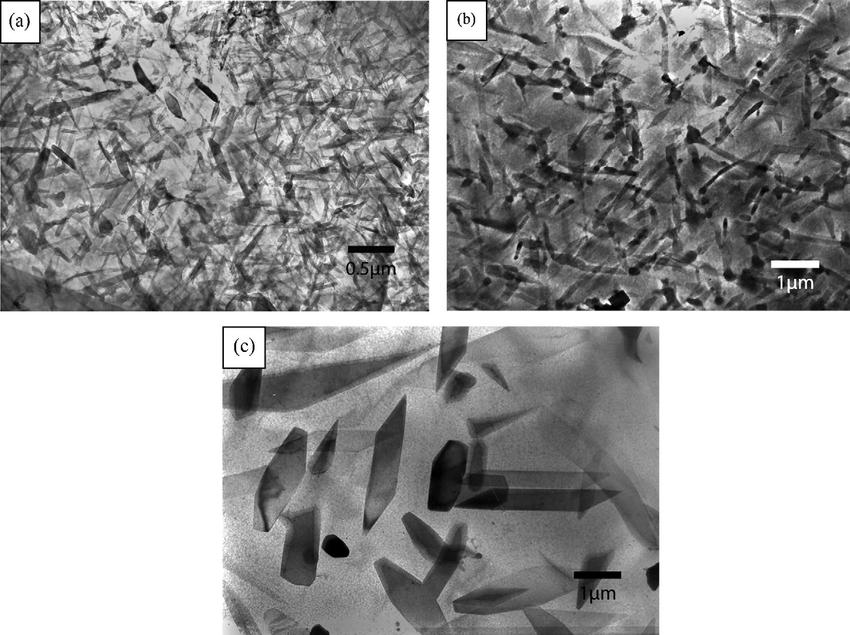

В перегретой стали избыточный феррит (цементит) выделяется в виде сетки по границам зерен в виде длинных пластин (игл), прорезающих зерна перлита (рисунок 4.1). В последнем случае структура называется видманштеттова. Сталь с такой структурой обладает очень низкими пластическими и вязкими свойствами, т.е. склонна к хрупкому разрушению.

Для повышения механических свойств проводят термическую обработку (полный отжиг или нормализацию).

Рассмотрим, что происходит при нагреве перегретой доэвтектоидной стали.

При температуре 727˚С (рисунок 4.1), соответствующей линии PSK (точка АС1)в перлите (в местах контакта фаз феррита и цементита) образуется новая фаза – аустенит. В процессе фазовой перекристаллизации перлита образуется мелкозернистый аустенит.

При дальнейшем нагреве от температуры АС1 до АС3 (между линиями PSK и GS) избыточный феррит (не входящий в состав перлита) превращается в аустенит. В точке АС3 этот процесс заканчивается, и образуется мелкозернистый аустенит по всему объему стали.

Следует заметить, что при непрерывном нагреве температурные интервалы превращений смещаются вверх относительно равновесных. Смещение происходит тем в большей мере, чем сильнее отличаются реальные скорости нагрева от теоретически медленных. Поэтому для исправления структуры крупнозернистой стали ее необходимо нагреть на 30 – 50 ˚С выше точки АС3, и в результате фазового превращения получится мелкозернистая структура аустенита.

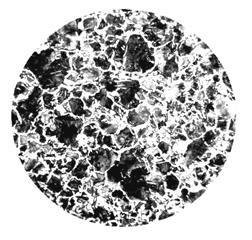

После выдержки сталь охлаждают. При охлаждении мелкозернистый аустенит снова превращается в феррит и перлит. Размер зерна, образовавшегося при нагреве, в процессе охлаждения не изменяется. После такой термической обработки излом получается мелкозернистым, и следы ранее существовавшего перегрева исчезают (рисунок 4.2). Если доэвтектоидную сталь нагреть до температуры межкритического интервала (выше АС1, но ниже АС3), то целиком исправить структуру нельзя, так как фазовая перекристаллизация будет неполной. После медленного охлаждения такой стали в структуре сохраняются грубые участки нерастворившегося при нагреве феррита, что ухудшает свойства стали.

Если сталь нагреть на 200 – 250 ˚С выше точки АС3, то в процессе нагрева и выдержки при таких высоких температурах будет происходить рост вновь образовавшихся мелких зерен аустенита, поэтому структура не исправится.

Рисунок 4.1 – Микроструктура перегретой стали.

Рисунок 4.2 – Микроструктура стали после нормализации

2. Порядок выполнения работы.

1. Изучить микроструктуру пяти образцов, изготовленных из литой или перегретой доэвтектоидной углеродистой стали (40). При этом образец №1 последующей термической обработке не подвергался, образец №2 был нагрет в печи до температуры ниже критической точки АС1 (

650 ˚С); образец №3 – до температуры, находящейся между точками АС1 и АС3 (

750 ˚С); образец №4 – до температуры, равной АС3 + 50 ˚С; образец №5 – до температуры намного выше АС3 (

1000 ˚С). После двадцатиминутной выдержки образцы были охлаждены на воздухе. На них были изготовлены микрошлифы.

2. Сделать зарисовки изученных микроструктур.

3. Охарактеризовать особенности микроструктуры литой или перегретой стали, объяснить причины ее образования и влияние на механические свойства.

4. Начертить нижнюю левую часть диаграммы системы железо – цементит, указать на ней химический состав стали и температуры, до которых нагревались образцы.

5. Описать фазовые превращения, происходящие при нагреве стали до каждой из указанных температур и при последующем охлаждении на воздухе.

6. Указать температуру, при которой происходит измельчение зерна и объяснить, почему оно происходит именно при этой температуре.

4. Характеристику микроструктуры литой или перегретой стали, причины ее образования и влияние на механические свойства стали.

5. Нижнюю левую часть диаграммы состояния системы железо – цементит с указанием химического состава стали и температур нагрева образцов.

6. Описание фазовых превращений, происходящих при нагреве стали до указанных температур и последующем охлаждении.

1. Как крупное зерно влияет на механические свойства стали?

2. Что такое видманштеттова структура?

3. При какой температуре в перлите образуется аустенит?

4. Что нужно сделать для исправления крупнозернистой стали?

5. Изменится ли размер зерна, образовавшегося при нагреве стали, в процессе последующего охлаждения?

ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ ИЗ АУСТЕНИТНОГО

СОСТОЯНИЯ НА СТРУКТУРУ СТАЛИ

Цель работы — выяснить влияние различных скоростей охлаждения нагретой до аустенитного состояния стали на ее структуру.

— изучить связь между скоростями охлаждения стали из аустенитного состояния и образующимися структурными составляющими;

— закрепить знания о видах термической обработки.

— коллекция микрошлифов стали;

— альбом фотографий микроструктур.

Процессы превращения аустенита при непрерывном охлаждении имеют большое практическое значение. Они лежат в основе многих видов термической обработки – полного и неполного отжига, нормализации, закалки и т.д. Для целей практики весьма важно установление связей между скоростями охлаждения, определяющими условия распада аустенита, с одной стороны, и структурой и свойствами, с другой.

Превращение аустенита при охлаждении в углеродистых сталях может развиваться двумя путями:

1. Диффузионным путем, когда возникающие при превращении фазы (феррит и цементит) отличаются от аустенита по химическому составу и, следовательно, их образование требует обязательного диффузионного перераспределения атомов углерода и железа в аустените.

2. Бездиффузионным путем, когда превращение не сопровождается диффузионным перемещением атомов. Новая фаза имеет такой же химический состав, как и аустенит, и называется мартенситом. Мартенсит представляет собой пересыщенный твердый раствор углерода в решетке альфа-железа.

Влияние скорости охлаждения на превращения, протекающие в стали, и получаемые при этом структуры показаны на рисунок 5.1.

Из рисунка 5.1 видно, что с увеличением скорости охлаждения стали перлитное (диффузионное) превращение смещается в область более низких температур. Чем выше скорость охлаждения, тем ниже температурный интервал превращения аустенита в феррито–цементную смесь. Эта феррито–цементная смесь становится все более дисперсной, последовательно давая структуры перлита при скорости V1, сорбита при скорости V2 и троостита при скорости V3.

При увеличении скорости охлаждения только часть аустенита превращается в ферритно–цементитную смесь типа троостита, оставшийся аустенит переохлаждается до температуры Мн и превращается в мартенсит.

Рисунок 5.1 – Схема наложения кривых охлаждения на диаграмму изотермического распада аустенита эвтектоидной стали

При скорости охлаждения, равной Vкр. , называемой критической скоростью закалки, а также при более высоких скоростях охлаждения (V4 ) весь аустенит переохлаждается до точки Мн , и образуется мартенсит. При значительном переохлаждении диффузионные процессы подавляются и аустенит претерпевает бездиффузионное превращение в мартенсит, а незначительная часть сохраняется в виде остаточного аустенита.

2. Порядок выполнения работы

1. Изучить микроструктуру четырех образцов доэвтектоидной углеродистой стали с содержанием углерода 0,4 (сталь 40) и четырех образцов доэвтектоидной легированной стали с тем же содержанием углерода (сталь 40Х), нагретых до аустенитного состояния и охлажденных с различными скоростями (в печи, на воздухе, в масле, воде).

2. Сделать зарисовки микроструктур всех образцов с указанием структурных составляющих.

3. Нарисовать С-образные диаграммы превращений переохлажденного аустенита обеих сталей.

4. Нанести на них кривые примененных скоростей охлаждения всех образцов, исходя из рассмотренных микроструктур.

5.Объяснить последовательное формирование структурных составляющих во всех образцах.

6. Проанализировать влияние легирующих элементов на устойчивость переохлажденного аустенита и на величину критической скорости закалки.

7. Указать, какие виды термообработки стали были выполнены в работе.

3. Зарисовки микроструктур всех образцов с указанием структурных составляющих.

4. С-образные диаграммы превращений переохлажденного аустенита обеих сталей с нанесенными на них кривыми скоростей охлаждения.

5. Вывод о влиянии скорости охлаждения на структуру стали.

1. Какими путями может развиваться превращение аустенита при охлаждении углеродистых сталей?

2. Как влияет скорость охлаждения на дисперсность феррито-цементитной смеси?

3. Что происходит при критической скорости закалки?

Список рекомендуемой литературы

1. Волков Г.М., Зуев В.М. Материаловедение: учебник для вузов.- М. : Академия, 2008. — 398с.

2. Материаловедение и технология металлов:учебник для вузов /под ред. Фетисова Г.П. 6-е изд., доп. — М.: Высшая школа, 2008. — 877с.

3. Сильман Г.И. Материаловедение : учеб. пособие для вузов.- М.: Академия, 2008. — 335 с.

4. Фетисов Г.П. Материаловедение и технология металлов: учебник для вузов.- М.: Высшая школа, 2008. – 167с.

1.Бондаренко Г.Г., Кабанова Т. А., Рыбалко В. В. Материаловедение: для высших учебных заведений. — М.:Высшая школа, 2007. – 360с.

2.Мальцева Л.А., Гервасьев М.А., Кутьин А.Б. Материаловедение. – Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2007. – 339с.

3.Солнцев Ю. П., Пряхин Е.И. Материаловедение: учебник для вузов.-М.: ХИМИЗДАТ, 2007. – 784с.

4.Лахтин Ю.М. Металловедение и термическая обработка металлов. — М.:Металлургия, 1983.- 360с.

5. Лахтин Ю.М. Основы металловедения.- М.: Металлургия, 1988. – 320с.

Базы данных, информационно-справочные и поисковые системы:

1.Библиотека Российского государственного профессионально-педагогического университета: http://irbis.rsvpu.ru/CGI/irbis32r_91/cgiirbis_32.exe?C21COM=F&I21DBN=SVOD&P21DBN=SVOD

2.Библиотечный каталог как информационно-поисковая система: http://festival.1september.ru/articles/411673/

3. Информационно-справочные и поисковые системы:

Задания и методические указания к выполнению лабораторных работ по дисциплине «Металловедение и термическая обработка металлов»

Подписано в печать Формат 60х84/16. Бумага для множ. аппаратов.

Печать плоская. Усл.печ.л. Уч.-изд.л. Тираж экз. Заказ

ФГАОУ ВПО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11.

Ризограф ФГАОУ ВПО РГППУ. Екатеринбург, ул. Машиностроителей, 11.

Источник

Видманштеттова структура — характеристики и влияние на свойства материалов

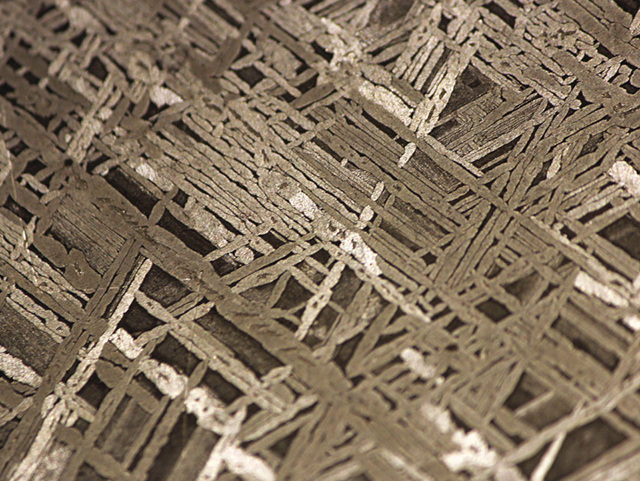

Видманштеттова структура впервые была обнаружена при изучении железоникелевых метеоритов. В технике это изменение кристаллической решетки металлов и их сплавов является нежелательным, так как приводит к ухудшению физико-механических свойств. Для оценки данной структуры используют шкалу, нормируемую государственным стандартом.

Видманштеттова структура – что это такое?

В 1808 г., при исследовании метеоритов, австрийским ученым-минерологом Алоизом фон Видманштеттеном был обнаружен новый тип металлографической структуры сплавов, который получил название по фамилии своего первооткрывателя. Термин «видманштеттеновы фигуры» использовали для характеристики узоров, возникающих при изготовлении шлифов большинства железных метеоритов. Позднее было открыто, что это явление часто встречается и при промышленном изготовлении металлических конструкций.

Видманштеттова структура стали представляет собой ферритно-перлитную структуру, в которой ее составляющие (феррит и перлит) располагаются в виде геометрически упорядоченных фигур (пластины, иглы, квадраты, ромбы многоугольники). Эта аномалия связана с образованием крупных зерен в первичном аустените. Пластинчатые формы являются доэвтектоидным ферритом, выделяющимся в избытке внутри аустенитных зерен, игольчатые – вторичным цементитом. Пластины располагаются вдоль плоскостей решетки аустенита. Ниже приведено фото видманштеттовой структуры.

Условия появления

С точки зрения физики, возникновение таких изменений связано с тем, они обеспечивают наименьшее значение поверхностной энергии взаимодействия частиц на границе раздела фаз. Чаще всего подобное явление наблюдается при перегреве стали, однако она не всегда получает данную структуру.

Факторами, способствующими ее формированию, являются:

- значительное укрупнение аустенитных зерен;

- высокая скорость охлаждения металла;

- наличие в составе марганца, хрома и молибдена.

Данная структура стали может также возникнуть без перегрева в результате большой скорости охлаждения при переходе через интервал температур Ar3-Ac1. Наиболее часто видманштеттова структура наблюдается при таких технологических процессах, как сварка (в металле шва и прилегающем участке перегрева), литье, термообработка, искусственное старение сплавов, применяемое для увеличения их прочностных характеристик. В последнем случае это происходит в результате выделения новых фаз из пересыщенных растворов.

Свойства

Образование видманштеттовой структуры начинается при скорости остывания после перегрева выше 100 °C/мин. Если сплав имеет крупнозернистое строение, то это изменение кристаллической решетки выявляется и при более низких скоростях охлаждения. Толщина ферритных пластин может варьироваться в диапазоне 1-8 мкм.

Крупнозернистость и пластинчатое строение видманштеттовой структуры определяют ухудшение механических характеристик металлов и сплавов. При перегреве стали избыточный феррит, выделяющийся по границам зерен, «прорезает» перлит, что и приводит к изменению свойств.

Влияние на технологические характеристики конструкций

Помимо изменения кристаллической решетки, указанной выше, может возникнуть и другое нежелательное явление – пережог металла. При этом по границам зерен формируются закисные пленки железа, связь между зернами нарушается. Образование видманштеттовой структуры приводит к следующим негативным последствиям:

- снижение ударной вязкости и прочности;

- склонность к хрупкому разрушению;

- плохая сопротивляемость динамическим нагрузкам.

Поэтому данный процесс является нежелательным для конструкционных материалов и недопустим для изготовления промышленных изделий ответственного назначения.

Для улучшения структуры стали производят термообработку (полный отжиг или нормализацию). Пережженный материал исправить невозможно.

Для предотвращения образования видманштеттовой структуры при сварке в качестве основных металлов применяют такие, которые обладают наследственной мелкозернистостью, то есть при нагреве до высоких температур у них не происходит значительного увеличения зерна. Также используют легирующие добавки, снижающие способность стали к перегреву. Наиболее часто появление данного нежелательного эффекта наблюдается при газовой сварке. Для дуговой это менее характерно.

Оценка структуры

Степень изменения в кристаллической решетке при образовании видманштеттовой структуры регламентируется по ГОСТ 5640-68. Для ее оценки изготавливают микрошлифы 3 × 4 см. Вырезка образцов должна производиться холодным способом (механическим или другими). Развитие этой структуры в металле характеризуется ростом числа и размеров игольчатых образований феррита, а также величиной аустенитного зерна.

Оценка производится по двум рядам и 6 баллам в каждом из них. Первый ряд используется для низкоуглеродистых сталей (содержание углерода 14 октября, 2018

Источник

Видманштеттова структура впервые была обнаружена при изучении железоникелевых метеоритов. В технике это изменение кристаллической решетки металлов и их сплавов является нежелательным, так как приводит к ухудшению физико-механических свойств. Для оценки данной структуры используют шкалу, нормируемую государственным стандартом.

Видманштеттова структура – что это такое?

В 1808 г., при исследовании метеоритов, австрийским ученым-минерологом Алоизом фон Видманштеттеном был обнаружен новый тип металлографической структуры сплавов, который получил название по фамилии своего первооткрывателя. Термин «видманштеттеновы фигуры» использовали для характеристики узоров, возникающих при изготовлении шлифов большинства железных метеоритов. Позднее было открыто, что это явление часто встречается и при промышленном изготовлении металлических конструкций.

Видманштеттова структура стали представляет собой ферритно-перлитную структуру, в которой ее составляющие (феррит и перлит) располагаются в виде геометрически упорядоченных фигур (пластины, иглы, квадраты, ромбы многоугольники). Эта аномалия связана с образованием крупных зерен в первичном аустените. Пластинчатые формы являются доэвтектоидным ферритом, выделяющимся в избытке внутри аустенитных зерен, игольчатые – вторичным цементитом. Пластины располагаются вдоль плоскостей решетки аустенита. Ниже приведено фото видманштеттовой структуры.

Условия появления

С точки зрения физики, возникновение таких изменений связано с тем, они обеспечивают наименьшее значение поверхностной энергии взаимодействия частиц на границе раздела фаз. Чаще всего подобное явление наблюдается при перегреве стали, однако она не всегда получает данную структуру.

Факторами, способствующими ее формированию, являются:

- значительное укрупнение аустенитных зерен;

- высокая скорость охлаждения металла;

- наличие в составе марганца, хрома и молибдена.

Данная структура стали может также возникнуть без перегрева в результате большой скорости охлаждения при переходе через интервал температур Ar3-Ac1. Наиболее часто видманштеттова структура наблюдается при таких технологических процессах, как сварка (в металле шва и прилегающем участке перегрева), литье, термообработка, искусственное старение сплавов, применяемое для увеличения их прочностных характеристик. В последнем случае это происходит в результате выделения новых фаз из пересыщенных растворов.

Свойства

Образование видманштеттовой структуры начинается при скорости остывания после перегрева выше 100 °C/мин. Если сплав имеет крупнозернистое строение, то это изменение кристаллической решетки выявляется и при более низких скоростях охлаждения. Толщина ферритных пластин может варьироваться в диапазоне 1-8 мкм.

Крупнозернистость и пластинчатое строение видманштеттовой структуры определяют ухудшение механических характеристик металлов и сплавов. При перегреве стали избыточный феррит, выделяющийся по границам зерен, «прорезает» перлит, что и приводит к изменению свойств.

Влияние на технологические характеристики конструкций

Помимо изменения кристаллической решетки, указанной выше, может возникнуть и другое нежелательное явление – пережог металла. При этом по границам зерен формируются закисные пленки железа, связь между зернами нарушается. Образование видманштеттовой структуры приводит к следующим негативным последствиям:

- снижение ударной вязкости и прочности;

- склонность к хрупкому разрушению;

- плохая сопротивляемость динамическим нагрузкам.

Поэтому данный процесс является нежелательным для конструкционных материалов и недопустим для изготовления промышленных изделий ответственного назначения.

Для улучшения структуры стали производят термообработку (полный отжиг или нормализацию). Пережженный материал исправить невозможно.

Для предотвращения образования видманштеттовой структуры при сварке в качестве основных металлов применяют такие, которые обладают наследственной мелкозернистостью, то есть при нагреве до высоких температур у них не происходит значительного увеличения зерна. Также используют легирующие добавки, снижающие способность стали к перегреву. Наиболее часто появление данного нежелательного эффекта наблюдается при газовой сварке. Для дуговой это менее характерно.

Оценка структуры

Степень изменения в кристаллической решетке при образовании видманштеттовой структуры регламентируется по ГОСТ 5640-68. Для ее оценки изготавливают микрошлифы 3 × 4 см. Вырезка образцов должна производиться холодным способом (механическим или другими). Развитие этой структуры в металле характеризуется ростом числа и размеров игольчатых образований феррита, а также величиной аустенитного зерна.

Оценка производится по двум рядам и 6 баллам в каждом из них. Первый ряд используется для низкоуглеродистых сталей (содержание углерода <0,3 %), второй – для среднеуглеродистых (С <0,5 %). Оценка по балльной шкале производится путем сопоставления с образцами металла, не менее чем в 3 точках микрошлифа исследуемой структуры.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДОЭВТЕКТОИДНЫХ СТАЛЕЙ С ВИДМАНШТЕТТОВОЙ СТРУКТУРОЙ, включающий иагрев до температур выше Ас. и охлаждение , о тличающий ся тем, что, с целью улучшения деформируемости , снижения энергозатрат,повышения производительности, нагрев ведут со скоростью 50-200 град/мин до температур в интервале от Ас + + 30 С до Ас«, а охлаждение начинают непосредственно с момента достижения температуры нагрева. §

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

09) (и) 11 4 С 21 D 1/78

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ВСЕС;»,:@р;-ц

13 . «» » мслиат . (21) 3711828/22-02 (22) 11.03.84 (46) 30.12.85. Бюл. Р 48 (7l) Украинский ордена Трудового Красного Знамени научно-исследовательский институт металлов (72) А.Ю.Браташевский, Н.Ф.Легейда, В.М.Краснопольский и Л.В.Коваленко (53) 621.785.34(088.8) (56) Лахтин Ю.М., Леонтьева В.П.

Материаловедение. М.: Машиностроение, 1980, с. 192-197.

Новиков И.Н. Теория термической обработки металлов. М.: Металлургия, 1978, с.)48-149 ° (54)(57) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДОЭВТЕКТОИДНЫХ СТАЛЕЙ С ВИДМАНП ТЕТТОВОЙ СТРУКТУРОЙ включающий нагрев до температур выше Ас и охлаж„1 дение, отличающийся тем, что, с целью улучшения деформируемости, снижения энергоэатрат,повышения производительности, нагрев ведут со скоростью 50-200 град/мин до температур в интервале от Ас +

+ 30 С до Ас, а охлаждение начинают о непосредствейно с момента достижения температуры нагрева.

01327 2!

1О

45

55

1 12

Изобретение относится к термической обработке сталей и пред,назначено для использования при термообработке проката.

Цель изобретения — улучшение де-, формируемости, этот способ обеспечивает снижение энергозатрат и повьппение производительности за счет снижения температуры нагрева, повышения скорости нагрева и исключения выдержки.

Доэвтектоидные стали с видманштеттовой структурой нагревают со скоростью 50-200 град/мин до температур в интервале от (Ac< +30 С) до Ас и охлаждение начинают непо3 средственно с момента достижения температуры нагрева.

Температура, нагрев до к торой уже приводит к устранению видманштеттовой структуры, зависит от скорости нагрева, причем эта зависимость неоднозначна — с увеличением скорости нагрева данная температура сначала снижается,а затем повышается.

Выбранная скорость нагрева позволяет устранить видманштеттову структуру в стали после нагрева до минимально возможных температур, которые для заявляемого способа находятся в интервале от (Ас -+30 С) до Ас>

О чем объясняется и выбор данного интервала. Кроме того, рас мотренные условия нагрева стали позволяют устранить видманштеттову структуру уже к моменту достижения температуры наг рева, поэтому выдержка при этой температуре не требуется.

Для осуществления предлагаемого способа наиболее целесообразно использовать проходные печи, применяемые для термообработки листового и сортового проката.

Предлагаемый способ применяют только для доэвтектоидных сталей, поскольку видманштеттова структура образуется в сталях с содержанием углерода до и 0,4 .

Выбор скорости 50-200 град/мин обусловлен тем, что нагрев стали со скоростями данного интервала позволяет устранить видманштеттову структуру при минимально возможных температурах нагрева. При нагреве стали со скоростями меньшими 50 град/мин или большими

200 град/мин видманштеттова структура устраняется нри более высоких температурах нагрева, . Нижний предел температуры нагрева (Ас +30 С) выбран потому,что нагрев стали до более низких температур не гарантирует устранение видманштеттовой структуры.

Верхний предел температуры нагрева Ас выбран потому, что нагрев .до более высоких температур вновь приводит к образованию видманштеттовой структуры.

Изобретение иллюстрируется следующими примерами.

Образцы размером 10х30х150 мм из стали 20 и 35 с видманштеттовой структурой одинакового балла 3 подвергали термической обработке, которая заключалась в нагреве до

Ас и выше и охлаждение на возду4 хе. Образцы каждой стали нагревали со скоростями 2;25;50;100;200;

2251 300 град/мин до температур

Ас,; Ас < + 20; Ас? +30; Ас +50;

Ас ; 900; 940; 1000 С, далее образцы, нагретые со скоростью 2 град/

/мин, подвергали выдержке l ч и затем охлаждали (прототип),а все остальные образцы охлаждали без выдержки, т.е. непосредственно с момента достижения температуры нагрева. На основании изучения микрострук- туры охлажденных образцов определяли балл видманштеттовой структуры по ГОСТ 5670-68. Результаты приведены в табл.1, причем Ас фиксировали для стали 20 при 7?О С, для стали

35 при 715 C,Àñ для стали 20 при . о

=840 С, для стали 35 при =800 С.

У образцов обеих сталей с видманштеттовой структурой и у образцов этих же сталей без видманштеттовой структуры определяли ударную вязкость и проводили испытания на осадку при комнатной температуре, т.е. определяли способность выдерживать пластическую деформацию осадкой до появления трещин. Испытания на осадку характеризовали степенью деформации (Я ). Полученные данные при. ведены в табл.2.

Кроме того, проводили сравнение . деформируемости образцов из стали 35, в которых видманштеттова структура устранена обоими способами. Результаты приведены в табл.3.

Из приведенных данных следует, что предложенный способ позволяет по сравнению с прототипом измельчить зерно и соответственно повы1201327

Таблица 1

Температура Скорость нагрева, град/мин

2 25 . 50 100 200 225 300

Марка стали

3 3 3 3 .Э

3 3 2 2 3

710

3 3

3 3

2 3

730

740

3 3 О О О

О 3

3 3 О 0 О

3 2 О О О

2 2 О О . О

О О О I 1

760

О О

840

О 0

900

940

1000

1 1-2

1 1 1

3 3 3 3 3

3 3 3 3 2

7!5

735

О О

745

3 2 О

3 2 О О О

3 О 1 О О О

765

800

900

3 О О

О О

940

О О 0 1 1

1 I . 1-2 1—2

1000 сить ударную вязкость и улучшить деформируемость стали.

Изобретение по сравнению с прототипом обеспечивает устранение видманштеттовой структуры при тем пературах на 190-200 С ниже. Тао кое снижение температуры. нагрева обеспечит уменьшение энергозатрат не менее чем на 207., даже без учета сокращения длительности нагрева и связанных с этим потерь энергии.

Увеличение скорости нагрева и устранение выдержки после нагрева в предлагаемом способе по сравнению с прототипом позволяет повысить производительность на 25-30Х.

Таким образом, термическая обработка по предлагаемому способу приводит к улучшению деформируемости на примере осаживаемости в 1,5 раза и позволяет повысить уровень ударной вязкости, особенно при отрицатель-!

О ных температурах в э2 раза. Это, в конечном итоге, обуславливает получение проката более высокого качества.

1 1

3 3

3 3

2 3

I 3

О 3

О О

О 1

1 1

Таблица 2

1201327

Ударная вязкость, Дж/см, при, 4

Марк а стали

+ 20

-20

80

75

66

40

Таблица 3

Ударная вяз. — Осажи-

Я. кость, Дж/см, ваемость, при +20 С (6 ),7

Балл зерна

Способ обработки Температура

D нагрева, С

62,5-63,5

57-62,5

765

Hpедложенный

66-50 „

940

Прототип

Составитель И.Липгарт

Редактор М.Недолуженко Техред Т.Тулик Корректор В. Синицкая, Заказ 7963/24 Тираж 552

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Балл видманштеттовой структуры

133-136

62,5-63,5

105-112

57-5-58,5

ll2-ll4

45,5-45 5

53-56

13,5-24,5

Испытания на осадку, (а), z

[c.14]

Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением (см. п. 6.2). Однако вследствие медленного нагрева и охлаждения металл щва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15. .. 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

[c.85]

В литой стали, т. е. медленно охлажденной из области высоких температур, а также в стали, сильно перегретой, часто наблюдается так называемая видманштеттовая структура .

[c.140]

Видманштеттовая структура (фиг. 84, б) отличается не только крупнозернистостью, но и характерным расположением феррита в доэвтектоидной или вторичного цементита в заэвтектоидной стали

[c.140]

См. ГОСТ 5640-59, Сталь. Эталоны микроструктуры (структурно-свободный цементит, полосчатость и видманштеттовая структура).

[c.140]

При горячей обработке давлением в металле могут появляться различные дефекты крупнозернистость и видманштеттова структура (в результате перегрева и пережога стали), трещины и др.

[c.88]

Сквозная язвенная коррозия установлена в металле сварного шва змеевика 033,4×4,5 мм подогрева диэтиленгликоля (ДЭГ) С-203 после 18 лет эксплуатации (рис. И). Материалом трубы служила сталь TTS135N (аналогичная стали 20), имеющая твердость 110 НВ. В зоне сквозного поражения обнаружены дефекты сварки — непровары, поры, а также участки металла с видманштеттовой структурой (твердость — 185 НВ).

[c.35]

Образование видманштеттовой структуры в стали характеризуется сдвиговым механизмом перестройки решетки В ре-

[c.131]

Влияние термообработки на чувствительность к высокотемпературному солевому коррозионному растрескиванию не было всесторонне исследовано. Такие исследования могли быть осложнены,, однако, изменениями в микроструктуре при температуре испытания. В работе [81], выполненной на промышленных сплавах (а-Н -ЬР), продемонстрировано, что обработка в р-области для получения видманштеттовых структур, за которой следует стандартная обработка (закалка-Ьстарение), приводит в результате к. улучшению сопротивления высокотемпературному солевому коррозионному растрескиванию. Эти результаты приведены в табл. 9.. В работе [186] показано также, что размер зерна является важным параметро.м при КР.

[c.374]

БИТНОГО скола при КР всех а-сплавов, а также некоторых р-спла-ВОВ в нейтральных водных растворах хорошо коррелирует с общим характером растрескивания, представленным на рис. 83. Однако в определенных условиях термообработки некоторые из р-сплавов разрушаются путем межкристаллитного растрескивания (рис. 87). Для такого растрескивания, по-видимому, необходимо наличие в видманштеттовой структуре тонких выделений а-фазы в матрице р-фазы. Такие разрушения наблюдали в следующих сплавах при термообработках [19, 105] [c.379]

Два предположения были сделаны для объяснения межкри-сталлитного характера разрушения этих тонких видманштеттовых структур (а+р)-фаз [19, 105]. I. Образование непрерывной прослойки а-фазы по границе зерна. В сплаве Т1—11,5Мо — 62г — 4,55п а-фаза может быть обогащена оловом (4-цирконием) и вследствие этого быть чувствительной к КР. (Однако к таким сплавам, как Т1 — ПМо или Т1 — 8Мп, это объяснение не может относиться.) 2. Сегрегация некоторых элементов по границам зерен в процессе старения, например загрязнения бором. Однако ни то, ни другое объяснение не является достаточно удовлетворительным.

[c.410]

Видманштеттова структура, возникающая в сильно перегретой стали, довольно резко снижает ее механические свойства. Она характеризуется не только крупнозернистостью, но и характерным расположением феррита в доэвтектоидной стали или вторичного цементита в заэвтектоидной стали по кристаллографическим плоскостям (рис. 12, см. вклейку)

[c.24]

Рис. И. Микроструктура поверхностного Рис. 12. Видманштеттова структура стали обезуглероженного слоя. X 200 (0,37% С). X 2.50

[c.498]

На этом участке иногда можно наблюдать пластинчатые выделения феррита — так называемую видман-штеттову структуру (рис. 5-3). Она образуется в малоуглеродистой стали при охлаждении от температуры, значительно превышающей температуру полного перехода в аустенит, если скорость охлаждения достигает 25—50 град сек. Видманштеттова структура нежелз-176

[c.176]

По аналогии с аустенитом, влияние величины зерна на свойства стали заключается в том, что чем мельче зерно, тем выше прочность, пластичность и вязкость, ниже порог хладноломкости. Например, уменьшение размера зерна может компенсировать отрицательное влияние других механизмов на порог хладноломкости. Чем мельче зерно, тем вьш1е предел выносливости. Поэтому все воздействия, вызывающие измельчение зерна, повьш1ают конструктивную прочность стали. При укрупнении зерна до 10-15 мкм трешцностойкость уменьшается, а при дальнейшем росте зерна — возрастает. Это может быть связано с очищением границ зерна от вредных примесей благодаря большему их растворению в объеме зерна при высокотемпературном нагреве. После высокотемпературного воздействия получаем мелкое зерно, частично или полностью устраненные строчечность, видманштеттову структуру и другие неблагоприятные структуры. Сталь получается с низкой прочностью и твердостью при достаточном уровне пластичности. Твердость будет снижаться из-за развития сфероидизации. С одной стороны, измельчение зерна является наиболее благоприятным моментом повышения прочности стали, т.к. при этом

[c.12]

Продолжительный нагрев доэвтектоидной (заэвтектоидной) стали при температурах, значительно превышающих Асз или Лет, приводит к образованию крупного действительного зерна как непосредственно при этой температуре, так и после охлаждения до 20 °С. Такой нагрев принято называть перегревом стали. В перегретой стали нередко наблюдается видманштеттова структура (рис. 108). Перегретая сталь характеризуется хрупким изломом.

[c.161]

После отжига углеродистой стали получаются структуры (см. рис. 84), указанные на диаграмме состояния железо — цементит феррит -4- перлит в доэвтектоидных сталях- перлит в эв-тектоидной стали перлит и вторичнглй цементит в заэвтектоид-ных сталях. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняются видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали (см. рис. 108). В большинстве случаев отжиг является подготовительной термической обработкой отжигу подвергают отливки, поковки, сортовой и фасонный прокат, трубы, горячекатаные листы и т. д. Понижая прочность и твердость, отжиг облегчает обработку, резание средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряже-

[c.194]

Термический цикл ЭШС сталей вызывает значительный перегрев околошовной зоны. В результате перегрева в околошовной зоне при сварке углеродистых сталей создаются благоприятные условия для образования видманштеттовой структуры. Металл с такой структурой имеет пониженную ударную вязкость против хрупкого разрушения при отрицательных температурах. Повысить пластические свойств околошовной зоны можно за счет термической обработки сварного соединения после сварки.

[c.211]

Литейные стали содержат до 0,9% Мп, до 0,52% Si и не более 0,06% S и 0,08% Р. При затвердении отливок формируются крупные зерна аус-тенита, внутри которых при последующем охлаждении в сталях с содержанием углерода менее 0,4% образуются направленные пластины избыточного ррита (видманштеттова структура). С увеличением содержания углерода доля феррита, образующего видманштетгову структуру уменьшается, а доля феррита в виде равноосных зерен возрастает. Литая сталь с видманщтетговой структурой имеет низкие пластичность и ударную вязкость, и для повышения величин этих свойств отливки из сталей, содержащих менее 0,4% С, подвергают полному отжигу или нормализации.

[c.178]

При некоторых условиях может образоваться видманштеттова структура, характеризующаяся выделением феррита из аустенита не только по фаницам зерен, но и цо кристаллофафическим плоскостям отдельных кристаллитов. Видманштеттова структура в сварных соединениях не желательна, так как снижает их механические свойства. Металл шва при комнатной температуре и обычных для сварки скоростях охлаждения в области температур перекристаллизации имеет ферритно-перлитную или сорбитообразную структуру.

[c.258]

На участке перегрева металл нагревался в интервале температур от 1100. .. 1150 °С до линии солидуса. Металл, нагревавшийся выше температуры Асз, полностью переходит в состояние аустенита, при этом происходит рост зерна, размеры которого увеличиваются тем больше, чем выше температура металла. Даже непродолжительное пребывание металла при температурах свыше 1100 °С приводит к значительному увеличению размера зерен. Крупнозернистая структура металла на этом участке перегрева после охлаждения может привести к образованию неблагоприятной видманштеттовой структуры.

[c.260]

Термический цикл околошовной зоны при электрошлаковой сварке характеризуется длительным ее нафевом и выдержкой при температурах перефева и медленным охлаждением. Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термообработкой (нормализация с отпуском).

[c.261]

Пластичность. Опыты, проведенные во Всесоюзном теплотехническом институте, показали, что сталь с видманштеттовой структурой обладает хорошей прочностью и пластичностью в интервале от комнатной до высоких темиератур при испытаниях на растяжение, при испытании на ударную вязкость, на длительную прочность И усталость. Опыт эксплуатации сварных соединений с видманштеттовой структурой показал их надежность.

[c.247]

В околошовной зоне термический цикл сварки вызывает изменения, аналогичные тем, которые происходят и при электро-дуговой сварке. Углеродистые и легированные перлитные стали, используемые в энергетическом машиностроении, не воспринимают закалки в околошовной зоне. В слое, нагретом значительно выше Асз зерно разрастается. Обычно вследствие быстроты процесса этот рост невелик. Сильнее успевает вырасти зерно в трубах большого сечения, у которых металл дольше находится в интервале температур от температуры плавления до Асз. Часто в этой зоне можно наблюдать видманштеттову структуру с характерными (пластинками феррита. В зоне, где происходил нагрев между Асз И1 A i, вызвавший перекристаллизацию перлита и незатронувший ферритные зерна, происходит измельчение перлитного зерна рис. 124, д). Ферритные зерна (на микрофотографии светлые) остались прежних размеров.

[c.256]

В меди отношение этих величин составляет 0,8 (Фулман). Примером границ с малой энергией могут также служить поверхности раздела в переходной области двух зерен различных фаз, если сохраняется правильная периодическая структура типа дислокационных стенок (полукогерентная межфазная граница), видманштеттова структура, граница между аустенитной и мар-тенситной фазами, эпитаксия -(осаждение материала с одной структурой на грани кристалла с другой структурой и др.) [16].

[c.80]

Поверхностная энергия на границе раздела двух соприкасающихся кристаллов зависит от ориентировки этих кристаллов. С увеличением угла разориентировки возрастает величина избыточной поверхностной энергии. Поверхность раздела двойников имеет малую а. Этим объясняется, что двойниковые кристаллы плохо растут. Аналогично ведет себя видманштеттова структура. Однако если с помощью холодной деформации несколько изменить взаимную ориентировку кристаллов, то их рост идет быстрее. При наличии когерентной связи имеет значение еще и величина упругой энергии на границе фаз. Чем она меньше, тем стабильнее структура, ПО этой причине когерентная фаза выделения в жароирочных никелевых сплавах слабо коагулирует. При введении в силав определенных легирующих элементов можно уменьшить разницу в параметрах решеток обеих фаз. Это уменьшает упругую деформацию и приводит к дополнительному замедлению скорости коагуляции.

[c.175]

ПО кристаллографическим плоскостям. Такая структура, но еще более резко выраженная, впервые наблюдалась Видманштеттом на метеоритах. Видманштеттовая структура характеризуется очень низкими механическими свойствами.

[c.141]

Вакансии 20 Валентные электроны 9 Ванадий в стали 314, 350, 377 Вандервальсовская связь 15, 17 Видманштеттова структура 140 Возврат (отдых) 67 Волокна в макроструктуре 75 Волосовины 135 Вольфрам в стали 315 Вторичные превращения 103 Высокого электросопротивления стали и сплавы 410 Высокотемпературная термомеханическая обработка 398 Вязкое течение металлов 61

[c.495]

При газовой сварке малоуглеродистых и хромомолибденовых сталей специальным вопросом является влияние развитых структур перегрева типа видманштетта на жаропрочность сварных соединений. По данным Р. Е. Мазель, эти структуры обладают повышенной прочностью как при комнатной, так и высоких температурах. Пластические характеристики металла с видманштеттовой структурой можно повысить, проведя высокий отпуск. Следует, однако, полагать, что при наличии в районе стыка резких концентраторов напряжений структуры перегрева обладают пониженной сопротивляемостью развитию трещин. Их появление обусловливает также ускоренное развитие свищей в стыках труб водяных экономайзеров, работающих при сравнительно умеренных температурах [71]. В связи с этим в последнее время принимаются меры к замене газовой сварки дуговой.

[c.184]

Появились работы, указывающие на то, что водород следует рассматривать как поверхностно-активную присадку в стали, влияющую на ее макро- и микроструктуру и вид излома стали в литом состоянии. При этом указывается, что при остывании жидкой стали с большим содержанием водорода момент образования кристаллов совпадает с резким падением растворимости водорода, который адсорбируется гранями растущих кристаллов (ветвями осей дендритов). Адсорбционные слои затрудняют диффузию и способствуют развитию дендритной ликвации. В углеродистой стали это приводит затем к образованию видманштеттовой структуры. Усиление «дендритной ликвации, обусловливаемое водородом, должно было бы способствовать измельчению структуры сварных швов.

[c.115]

Зона термического влияния. Рядом со швом основной металл перегрет. Вследствие большой погонной энергии, характерной для газовой сварки, он охлаждался медленно. При этом образовалась грубая видманштеттова структура. 100 1.

[c.34]

Металл шва. Очень грубая видманштеттова структура. 100 1, (9) табл. 2,4, Крупнозернистая структура перегрева в зоне термического влияния н в шве типична для сварных соединений ири газовой сварке.

[c.34]

Металл шва. Грубая видманштеттова структура. 100 1, (9) табл. 2.4.

[c.34]

Металл шва (верхний слой). Частично видманштеттова структура, частично верхний бейнит. 100 1, (9) табл. 2.4.

[c.36]

Условия образования видманштеттовой структуры.

Решетка совмещенных узлов (РСУ). | Твердые растворы. Дальний и ближний порядок. | Атомный механизм упорядочения. | Сдвиговой механизм пластической деформации. | Принципиальная схема спинодального распада. | Краевая дислокация. Строение. Энергия краевой дислокации. (см вопрос 32) | Вывести формулу для определения критического размера зародыша при кристаллизации. | Физические свойства железа. | Кристаллическая структура модификаций Fe. | Обосновать факт более высокого содержания углерода в фазах метастабильной системы. |

Читайте также:

|

Большой размер зерна первичного аустенита приводит к появлению аномалии во вторичной микроструктуре углеродистой стали – образованию видманштеттовой структуры. Эта структура характеризуется пластинчатыми образованиями доэвтектоидного феррита или игольчатыми – вторичного цементита, ориентированно располающимися на темном фоне перлита. Возникновение видманштеттовой структуры связано с тем, что, например, в доэвтектоидной стали избыточный феррит выделяется не только на границах, но и внутри крупных зерен аустенита. Кристаллы избыточного феррита, возникшие внутри аустенитного зерна, приобретают пластинчатую форму, причем пластины лежат вдоль плоскостей {111} решетки аустенита. Помимо большого размера зерна аустенита, образованию видманштеттовой структуры способствует ускоренное охлаждение стали от высоких температур. Сталь с видманштет структурой обладает повышенной хрупкостью. Для устранения такой структуры применяют термическую обработку.

Видманштеттовые структуры наиболее часто образуются при выделении новых фаз из пересыщенных растворов при искусственном старении сплавов.

Образованиевидманштеттовой структуры в стали характеризуется сдвиговым механизмом перестройки решетки у — а. В результате на поверхности шлифов появлялся игольчатый микрорельеф, позволяющий непосредственно изучать кинетику роста кристаллов методом высокотемпературной металлографии.

Появлениевидманштеттовой структуры в околошовной зоне более характерно для газовой сварки и менее для дуговой.

Образованиюнежелательной видманштеттовой структуры способствуют значительный рост зерен аустенита и малая скорость его охлаждения.

Образованию вид-маншттетовой структуры способствуют Мп, Сг и Мо.

55) Сфероидизирующий отжиг. Цель использования. Режимы

Эвтектоидные и заэвтектоидные стали, имеющие стр-ру перлита или перлита с цементитом вторичным, обладают повышенной твердостью. Для ее снижения эти стали подвергают повторному отжигу при 740-780 °С с последующим медленным охл (он называется сфероидизирующим отжигом). Благодаря такому отжигу выделения вторичного цементита и цементит эвтектоида принимают глобулярную (зернистую) форму, а твердость материала снижается. В такой стр-ре отличить цементит вторичный от цементита эвтектоида практически невозможно. Охлаждение при сфероидизации медленное. Оно должно обеспечить распад аустенита на ферритокарбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов при охл до 620-680 С. Сталь с зернистым перлитом имеет более низкие значения твердости, времени сопротивления и соответственно более высокие относительные удлинения и сужения. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали, обл хорошей обрабатываемостью резанием – возможно применение больших скоростей резания и достигается высокая чистота поверхности. Кроме того, такая структура при последующей закалки стали, расширяет интервал закалочных температур и уменьшает склонность к образованию трещин.

Сфероидизирующий отжиг обеспечивает превращение пластинчатого перлита в зернистый, сфероидизированный.

Это улучшает обрабатываемость сталей резанием. Отжиг на зернистый перлит производят по режиму:нагрев стали немного выше точки Ас1, с последующим охлаждением сначала до 700°С, затем до 550-600°С и далее на воздухе. Сфероидизирующий отжиг применяют для сталей, содержащих более 0,65%углерода, например шарикоподшипниковые стали типа ШХ15.

Дата добавления: 2015-07-16; просмотров: 1472 | Нарушение авторских прав

mybiblioteka.su — 2015-2023 год. (0.015 сек.)

ЗАДАЙТЕ ВОПРОС ЮРИСТУ БЕСПЛАТНО

Видманштеттова структура – что это такое?

В 1808 г., при исследовании метеоритов, австрийским ученым-минерологом Алоизом фон Видманштеттеном был обнаружен новый тип металлографической структуры сплавов, который получил название по фамилии своего первооткрывателя. Термин «видманштеттеновы фигуры» использовали для характеристики узоров, возникающих при изготовлении шлифов большинства железных метеоритов. Позднее было открыто, что это явление часто встречается и при промышленном изготовлении металлических конструкций.

Видманштеттова структура стали представляет собой ферритно-перлитную структуру, в которой ее составляющие (феррит и перлит) располагаются в виде геометрически упорядоченных фигур (пластины, иглы, квадраты, ромбы многоугольники). Эта аномалия связана с образованием крупных зерен в первичном аустените. Пластинчатые формы являются доэвтектоидным ферритом, выделяющимся в избытке внутри аустенитных зерен, игольчатые – вторичным цементитом. Пластины располагаются вдоль плоскостей решетки аустенита. Ниже приведено фото видманштеттовой структуры.

Условия появления

С точки зрения физики, возникновение таких изменений связано с тем, они обеспечивают наименьшее значение поверхностной энергии взаимодействия частиц на границе раздела фаз. Чаще всего подобное явление наблюдается при перегреве стали, однако она не всегда получает данную структуру.

Факторами, способствующими ее формированию, являются:

значительное укрупнение аустенитных зерен;

высокая скорость охлаждения металла;

наличие в составе марганца, хрома и молибдена.

Данная структура стали может также возникнуть без перегрева в результате большой скорости охлаждения при переходе через интервал температур Ar3-Ac1. Наиболее часто видманштеттова структура наблюдается при таких технологических процессах, как сварка (в металле шва и прилегающем участке перегрева), литье, термообработка, искусственное старение сплавов, применяемое для увеличения их прочностных характеристик. В последнем случае это происходит в результате выделения новых фаз из пересыщенных растворов.

Свойства

Образование видманштеттовой структуры начинается при скорости остывания после перегрева выше 100 °C/мин. Если сплав имеет крупнозернистое строение, то это изменение кристаллической решетки выявляется и при более низких скоростях охлаждения. Толщина ферритных пластин может варьироваться в диапазоне 1-8 мкм.

Крупнозернистость и пластинчатое строение видманштеттовой структуры определяют ухудшение механических характеристик металлов и сплавов. При перегреве стали избыточный феррит, выделяющийся по границам зерен, «прорезает» перлит, что и приводит к изменению свойств.

Влияние на технологические характеристики конструкций

Помимо изменения кристаллической решетки, указанной выше, может возникнуть и другое нежелательное явление – пережог металла. При этом по границам зерен формируются закисные пленки железа, связь между зернами нарушается. Образование видманштеттовой структуры приводит к следующим негативным последствиям:

снижение ударной вязкости и прочности;

склонность к хрупкому разрушению;

плохая сопротивляемость динамическим нагрузкам.

Поэтому данный процесс является нежелательным для конструкционных материалов и недопустим для изготовления промышленных изделий ответственного назначения.

Для улучшения структуры стали производят термообработку (полный отжиг или нормализацию). Пережженный материал исправить невозможно.

Для предотвращения образования видманштеттовой структуры при сварке в качестве основных металлов применяют такие, которые обладают наследственной мелкозернистостью, то есть при нагреве до высоких температур у них не происходит значительного увеличения зерна. Также используют легирующие добавки, снижающие способность стали к перегреву. Наиболее часто появление данного нежелательного эффекта наблюдается при газовой сварке. Для дуговой это менее характерно.

Оценка структуры

Степень изменения в кристаллической решетке при образовании видманштеттовой структуры регламентируется по ГОСТ 5640-68. Для ее оценки изготавливают микрошлифы 3 × 4 см. Вырезка образцов должна производиться холодным способом (механическим или другими). Развитие этой структуры в металле характеризуется ростом числа и размеров игольчатых образований феррита, а также величиной аустенитного зерна.

Оценка производится по двум рядам и 6 баллам в каждом из них. Первый ряд используется для низкоуглеродистых сталей (содержание углерода <0,3 %), второй – для среднеуглеродистых (С <0,5 %). Оценка по балльной шкале производится путем сопоставления с образцами металла, не менее чем в 3 точках микрошлифа исследуемой структуры.

Источник: fb.ru

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3

и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Дефекты при отжиге и нормализации. Дефекты при закалке.

Перегрев – при слишком высоких t° отжига и чрезмерно длительных выдержках происходит образование крупнозернистой структуры. Устраняется отжигом с фазовой перекристаллизацией, нормализацией или улучшением.

Пережог – очень большой перегрев, кроме сильного роста зерен, может вызвать повреждения границ зерен. Явл. неисправимым браком.

Большее значение имеет атмосфера печи. Избыток окислительных газов в атмосфере (кислорода, водяного пара, углекислого газа и др.) вызывает окалинообразование и обезуглероживание.

Обезуглероживание связано с тем, что кислород окисляет углерод раньше, чем железо. Чтобы этого не призошло газовая атмосфера должна оказывать не очень сильное окислительное действие.

С целью защиты изделия от обезуглероживания и окалинообразования при отсутствии печей с защитной атмосферой отжиг осущ. в ящиках или трубах, замазанных глиной, а также в ящиках с засыпкой древесным углем или чугунной стружкой.

Дефекты при закалке:

Деформация (изменение размеров детали); коробление (изменение формы детали) – для уменьшения коробления детали охлаждают в штампах и приспособлениях; появление трещин – для предупреждения трещин при конструировании изделий избегать резких переходов от сечения к сечению. Причины – внут. закалочные напряжения.

Внут. закалочные напряжения делят на: тепловые (вызваны перепадом t° по сечению изделия) и структурные (возникают в результате превращения аустенита в мартенсит).

Окисление и обезуглероживание – при нагреве в пламенных или элекрич. печах без контролируемых атмосфер. Поэтому увеличивают припуск на шлифование, что удорожает и усложняет технологию изготовления деталей.

Передержка и перегрев – укрупнение зерна аустенита, после закалки в укрупнении игл мартенсита и получении крупнозернистого излома. Устраняются повторной закалкой.

Недостаточная твердость – вызвана недогревом или недостаточно интенсивным охлаждением, т.е. охлаждение со скоростью меньше критической. Для устранения необходимо повысить t° печи или увеличить время выдержки.

Образование мягких пятен – неравномерное охлаждение из-за образования в отдельных местах пузырьков пара, сохранения приставшей окалины, захвата закалочными клещами. Для предотвращения – закалочную жидкость подводить к деталям под давлением или энергично перемещать деталь в закалочной жидкости; следует удалять окалину перед охлаждением; закалочные клещи должны иметь острые губки, чтобы не препятствовать охлаждению в месте захвата изделия.

Термомеханич. обработка. Новые способы термообработки (лазерная, электроннолучевая).

Термомеханич. обработка (ТМО) – наклеп аустенита и последующая его закалка.

Различают: 1. высокотемпературную (ВТМО) – нагревают до t° выше Ас3, пластически деформируют, проводят закалку и низкотемпературный отпуск.

2. низкотемпературную (НТМО) ТМО – нагревают до t° вышеАс3, охлаждают до t° выше точки Мн (400…600°С), но ниже t° рекристаллизации, затем закалка и низкотемпературный отпуск.

Лазерная – высокоскоростной разогрев поверхностного слоя металла под действием лазерного луча.

Химико-термическая обработка. Азотирование.

Химико-термическая обработка – технологич. процесс, заключающийся в диффузионном насыщении поверхностного слоя деталей различными элементами с целью изменения его состава, структуры и св-в.

Различают: цементацию – насыщение углеродом; азотирование – азотом; нитроцементацию – углеродом и азотом; хромирование – хромом; силицирование – кремнием.

Азотирование – диффузионное насыщение азотом поверхностных слоев металлических изделий в целях повышения их износостойкости, предела выносливости и коррозионной стойкости. t° азотирования 500…600°С.

Азотирование – длительная операция для получ. слоя толщиной 0,5 мм требуется порядка 60 ч при t° азотирования 500…520°С. С целью ускорения процесса азотирование проводят по двухступенчатому режиму: при 500…520°С в течение 12…15 ч и при 540…600°С в течение 20…25 ч. Вторая стадия ускоряет процессы и сокращается в 1,5…2 раза.

Поверхностное упрочнение стали.

Методы:

— ионно-диффузионное модифицирование (ионное азотирование): реализуется в тлеющем разряде постоянного напряжения в среде азота или аммиака. Ионы азота, ударяясь об обрабатываемую стальную деталь, являющуюся катодом, осаждаются на ней, а затем диффундируют вглубь, т.к. поверхность катода разогревается до 500…600°С. При соударении ионов с поверхностью детали происходит ее очистка от адсорбированных и оксидных пленок, препятствующих проведению обычного азотирования некоторых сталей. Длительность ионного азотирования сокращается по сравнению с обычным, t° процесса снижается, а мех. св-ва повышаются.

— ионная имплантация (ионное легирование): при повышении энергии бомбардирующих ионов последние проникают внутрь кристаллической решетки металла, легируя поверхностный слой и упрочняя его за счет искажения решетки.

— комбинации ионно-плазменных методов с лазерной (интенсивное кратковременное тепловое воздействие на поверхностный слой изделия, к-рое зависит от плотности энергии лазерного излучения, подводимой к поверхности, и длительности облучения) или электронно-лучевой обработкой (осущ. в вакууме при облучении изделия потоком электронов).

58. Особенности термической обработки легированных сталей.

Легирующие элементы (особенно вольфрам) понижают теплопроводность стали, поэтому нагрев нужно вести медленно, иначе могут появиться трещины.

Хром, ванадий, вольфрам, кремний, молибден, титан, медь повышают критич. точки Ас3 Ас1. Нагрев должен вестись до более высоких t° при отжиге, нормализации, закалке сталей. Марганец, никель – понижают критич. точки – нагревают до более низких t°.

Т. к. легированные стали имеют меньшую теплопроводимость, то для полного прогрева детали и более полного растворения карбидов в аустените нужна более продолжительная выдержка при достигнутой t°, чем для углеродистых сталей.

Все легирующие элементы, кроме кобальта, уменьшают критич. скорость закалки, => легированные стали при закалке можно охлаждать с меньшей скоростью.

Прокаливаемость у лег. сталей более высокая, чем у углер. стали с высоким содер. легирующих элементов закаливаются на полную глубину даже при больших сечениях изделий.

Цветные металлы и сплавы.

К цветным металлам относят все металлы, кроме железа и его сплавов.

Цветные дороже черных. Медь и алюминий обладают высокой электро- и теплопроводностью и прим. В электропромышленности. Сплавы магния, алюминия и титана благодаря малому удельному весу широко прим в самолетостроении.

Наибольшее распространение получили сплавы меди, алюминия и магния, а также подшипниковые сплавы.

Цветные металлы подразделяются на:

а) легкие (литий, магний, бериллий, алюминий, титан) – малая плотность.

б) легкоплавкие (ртуть, цезий, олово, свинец, цинк) – низкая температура плавления.

в) тугоплавкие (вольфрам, тантал, ниобий, молибден, ванадий) — t° плавления более высокая, чем железо.

г) благородные (золото, серебро, металлы платиновой группы) – высокая устойчивость против коррозии.

д) урановые металлы – актиноиды – используются в атомной технике.

е) редкоземельные (РЗМ) (скандий, иттрий, лантан, лантаноиды) – прим. в качестве присадок к сплавам др. элементов.

ж) щелочноземельные (натрий, калий, литий) – не находящие прим. В свободном состоянии.

60. Деформируемые алюминиевые сплавы –

легированы медью, магнием, марганцем и в отдельных случаях титаном, цинком и кремнием.

Различают сплавы: упрочняемые и неупрочняемые термич. обработкой.

Упрочняемые:

— сплавы нормальной точности – явл. дюралюмины, относящиеся к системе Аl-Cu-Mg, маркируют буквой Д. для упрочнения сплавов прим. закалку с t° 415…505°С (Д1, Д18) или 490…500°С (Д16) с охлаждением в холодной воде.

— высокопрочные – сплавы В95, В96 системы Аl-Zn-Mg-Cu. Сплавы закаливают при460…480°С с последующим искусств. Старением при 120…140°С.

— жаропрочные АК-4, АК-4-1. t°до 300°С.

— сплавы для ковки и штамповки АК6, АК8 системы Al-Cu-Mg с добавками кремния. t° 450…475°С.

Неупрочняемые – Al-Mn, Al-Mg. Отличаются высокой пластичностью, коррозионной стойкостью, хорошо свариваются.

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Такой брак термической обработки неисправим,

но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Дефекты термической обработки стали

Нарушение в проведении термической обработки металлических изделий приводят к возникновению разнообразных дефектов.

Давайте остановимся на основных дефектах, которые могут возникать в результате термической обработки стали.

Недогрев. Недогрев стали возникает в том случае, когда сталь во время обработки нагревается до температуры ниже критической. В результате этого, к примеру, часть феррита может не превратиться в аустенит.

После охлаждения аустенит остаётся в закалённой стали, в результате этого образуется особая структура.

Перегрев. Перегрев возникает, когда сталь перегревается до температуры намного выше критической, или же в случае, когда температура находилось в норме, но была слишком долгая выдержка.

Перегрев приводит к росту зерен, а при очень сильном перегреве образуется видманштеттова структура, где пластинчатая форма ферритных участков расположены под углом друг другу, в результате чего образуются треугольники. Механические свойства стали находятся на крайне низком уровне.

Перегрев можно исправить путём повторного уже нормального отжига с соблюдением всех норм процесса.

Пережог. Пережог возникает в случае, когда сталь была нагрета до температуры, которая близка к температуре плавления, в результате чего по границам зерна происходит окисление, что делает сталь достаточно хрупкой. Данный вид дефектов исправить нельзя.

Окисление и обезуглероживание. Обезуглероживание и окисление стали во время нагрева является результатом взаимодействия с газами, которые находятся в печах. В результате данного взаимодействия на поверхности стали образуется окалина (при окислении), а в результате обезуглероживания происходит выгорание углерода, что приводит к образованию структуры феррита.

Образование окалины приводят к неравномерности твёрдости металла, вызывает необходимость дополнительной его обработки, а так же дополнительной потери металла.

Результатом действия обезуглероживания является резкое снижение твёрдости и выносливости на поверхностях металла. Для предотвращения данных неблагоприятных последствий, необходимо использовать печи с контролируемой атмосферой.

Закалочные трещины. Закалочные трещины возникают при резком нагреве или охлаждении метала. Предотвращения данных дефектов достаточно просто, достаточно придерживаться правильной технологии нагрева и охлаждения стали.

Коробление. Коробление возникает в результате неравномерного охлаждения отдельных частей детали (мест), в результате этого процесса происходит изменение внешней формы.

На данный процесс большое значение оказывает, как форма детали, так и способ погружения для охлаждения.

Предотвратить образование данного дефекта возможно путём правильного режима закалки.

Пятнистая закалка. Пятнистая закалка является дефектом, который возникает при неравномерном охлаждении поверхности детали, которое осуществляется в процессе проведения закалки.

Способствовать возникновения пятнистой закалки может наличие на поверхности окалины, грязи или в соприкосновение деталей между собой.

Результатом пятнистой закалки является неравномерная твёрдость. Средством профилактики пятнистой закалки является защита поверхности детали от окалины, её очистка и правильный способ охлаждения.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения,

либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.