Опишите явление полиморфизма в приложении к цирконию. Начертите элементарные кристаллические ячейки, укажите их параметры и координационное число.

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать α, а при более высокой – β, затем γ и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, β), атомы по одиночке или группами присоединяются к решетке новой фазы (α), и, как следствие этого, граница зерна α-модификации передвигается в сторону зерна β-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Цирконий существует в двух кристаллических модификациях: α-формы с гексагональной плотноупакованной решёткой (ГПУ) (а = 3,228; с = 5,120) и β-формы с кубической объёмно-центрированной решёткой (ОЦК) (а = 3,61). Переход α в β происходит при 862°C.

Под координационным числом (К) понимают число атомов, находящихся на равном и наименьшем расстоянии от данного атома.

В чем сущность явления наклепа и какое он имеет практическое использование?

Наклеп – изменение структуры и свойств металлического материала, вызванное пластической деформацией.

Наклеп снижает пластичность и ударную вязкость, но увеличивает предел пропорциональности, предел текучести и твердость. Наклеп снижает сопротивление материала деформации противоположного знака. При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокатка, волочение, ковка, штамповка), резанием, при обкатке роликами, при специальной обработке дробью.

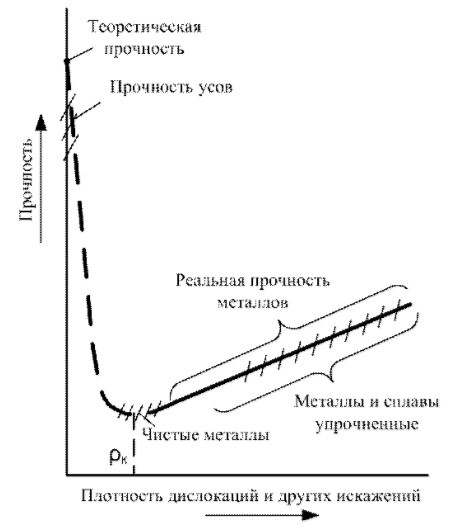

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Рисунок 6 – Влияние плотности дислокаций на прочность

Повышение долговечности деталей машин методом поверхностного пластического деформирования (ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и многоцикловой усталости деталей машин.

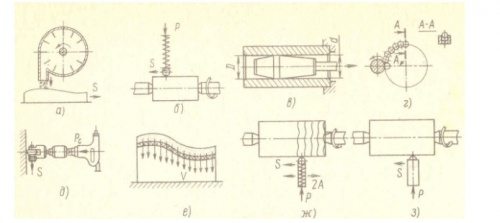

На рисунке 3 приведены схемы различных ППД.

а – дробеструйная упрочняющая обработка; б – чистовая обработка – обкатываем шаром; в – обработка дорнованием; г – центробежно-шариковая чистовая обработка; д – обработка чеканкой; е – упрочнение взрывом; ж — упрочнение виброобкатыванием; з – алмазное выглаживание

Рисунок 3 – Схемы поверхностной пластической деформации

Поверхностное упрочнение достигается:

1) дробеструйным наклепом за счет кинетической энергии потока чугунной или стальной дроби; поток дроби на обрабатываемую поверхность направляется или скоростным потоком воздуха, или роторным дробеметом (рис. 3, а);

2) центробежно-шариковым наклепом за счет кинетической энергии стальных шариков (роликов), расположенных на периферии вращающегося диска; при вращении диска под действием центробежной силы шарики отбрасываются к периферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются в глубь гнезда;

3) накатываем стальным шариком или роликом (60 HRC) (рис. 3, б); передача нагрузки на ролик может быть с жестким и упругим контактом между инструментом и обрабатываемой поверхностью;

4) алмазным выглаживанием оправкой с впаенным в рабочей части алмазом (рис. 3, з); оно позволяет получать блестящую поверхность с малой шероховатостью.

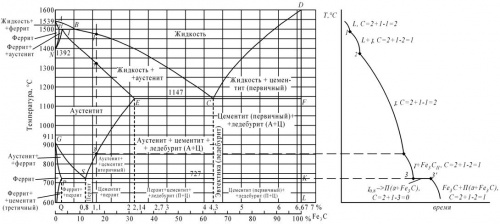

Вычертите диаграмму состояния железо – углерод, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,1% С, называется заэвтектоидной сталью. Его структура при комнатной температуре – перлит + цементит (вторичный).

а) б)

Рисунок 1: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 1,1% углерода

В чем отличие процесса в твердом карбюризаторе от процесса газовой цементации? Как можно исправить крупнозернистую структуру перегрева цементированных изделий?

Цементация твердым карбюризатором.

В этом процессе насыщающей средой является древесный уголь (дубовый или березовый) в зернах поперечником 3,5-10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляются активаторы: углекислый барий (BaCO2) и кальцинированную соду (Na2CO3) в количестве 10-40% массы угля.

Детали, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или, реже, литые чугунные прямоугольной или цилиндрической формы. При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20-30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10-15 мм. Затем засыпают и утрамбовывают слой карбюризатора толщиной 10-15 мм, на него укладывают другой ряд деталей и т. д. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35-40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка. После этого ящик помещают в печь.

Нагрев до температуры цементации (910-930°С) составляет 7-9 мин на каждый сантиметр минимального размера ящика. Продолжительность выдержки при температуре цементации для ящика с минимальным размером 150 мм составляет 5,5-6,5 ч для слоя толщиной 700-900 мкм и 9-11 ч для слоя толщиной 1200-1500 мкм. При большем размере ящика (минимальный размер 250 мм) для получения слоя толщиной 700-900 мкм продолжительность выдержки равна 7,5-8,5 ч, а при толщине 1200-1500 мкм – 1-4 ч.

После цементации ящики охлаждают на воздухе до 400-500°С и затем раскрывают.

Цементация стали осуществляется атомарным углеродом. При цементации твердым карбюризатором атомарный углерод образуется следующим образом. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя окись углерода. Окись углерода в присутствии железа диссоциирует по уравнению 2СО СО2 + Сат.

Углерод, выделяющийся в результате этой реакции в момент его образования, является атомарным и диффундирует в аустенит:

Сат Feγ аустенит Feγ ©.

Газовая цементация.

Этот процесс осуществляют нагревом изделия в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе, поэтому ее широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае газовой цементации можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Наиболее качественный цементованный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из метана (СН4) и пропанбутановых смесей, подвергнутых специальной обработке, а также жидких углеводородов. Основной реакцией, обеспечивающей науглероживание при газовой цементации, является:

2СО СО2 + Сат; Сат Feγ -> аустенит Feγ ©.

Процесс ведут при температуре 910-930 °С 6-12 ч (толщина слоя 1000-1700 мкм).

В серийном производстве газовую цементацию обычно проводят в шахтных печах. Необходимая для газовой цементации атмосфера создается при подаче в камеру печи жидкостей, богатых углеродом (керосин, синтин, спирты и т. д.). Углеводородные соединения при высокой температуре разлагаются с образованием цементующего газа.

В крупносерийном и массовом производствах газовую цементацию проводят в безмуфельных печах непрерывного действия. В этих установках весь цикл химико-термической обработки (цементация, закалка и низкий отпуск) полностью механизирован и автоматизирован. В печах непрерывного действия для цементации применяют эндотермическую атмосферу, в которую добавляют природный газ, об. %; 95-97 эндогаза (20% СО, 40% На и 40% Ni) и 3-5 природного газа.

Основное преимущество эндотермической атмосферы – возможность автоматического регулирования углеродного потенциала, под которым понимают ее науглероживающую способность, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя.

Термическая обработка стали после цементации и свойства цементованных деталей. Окончательные свойства цементованных деталей достигаются в результате термической обработки, выполняемой после цементации. Этой обработкой можно исправить структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающееся во время длительной выдержки при высокой температуре цементации, получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации.

В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку от 820-850°С.

Это обеспечивает измельчение зерна и полную закалку цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины. После газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840-860°С для уменьшения коробления обрабатываемых изделий. Такая обработка не исправляет структуры цементованного слоя и сердцевины, поэтому непосредственную закалку применяют только в том случае, когда изделия изготовлены из наследственно мелкозернистой стали.

Заключительной операцией термической обработки цементованных деталей во всех случаях является низкий отпуск при 160-180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

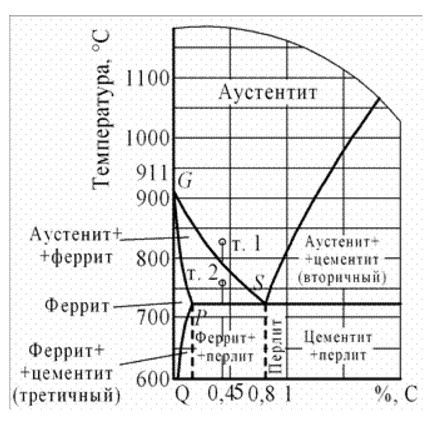

Шестерни из стали 45 закалены: первая – от температуры 740 °С, а вторая – от 820 °С. Используя диаграмму состояния железо-цементит, нанесите выбранные температуры нагрева и объясните, какая из этих шестерен имеет более высокую твердость и лучшие эксплуатационные свойства и почему.

Температура точки Ас3 для стали 45 составляет 755°С, а Ас1 равна 730°С. Структура доэвтектоидной стали при нагреве её до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ас1 происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ас1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 (линия GS) превращения заканчиваются.

Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3 (неполная закалка), то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. При нагреве до температуры, например, 740°С (ниже точки Ас3) структура стали 45 – аустенит + феррит, после охлаждения со скоростью выше критической структура стали – мартенсит + феррит.

Аустенит неоднороден по химическому составу. В тех местах, где были пластинки цементита, аустенит богаче углеродом, а где пластинки феррита – беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше критической точки Ас3 (на 30-50°С) и выдерживают некоторое время при этой температуре. Процесс аустенизации идет тем быстрее, чем выше превышение фактической температуры нагрева под закалку относительно температуры Ас3.

Рисунок 1 – Фрагмент диаграммы железо-углерод

Доэвтектоидные стали для полной закалки следует нагревать до температуры на 30-50°С выше Ас3.

Температура нагрева стали 45 под полную закалку, таким образом, составляет 800-820°С.

Структура стали 45 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

Если нагреть выше этой температуры мелкие зерна аустенита начинают соединяться между собой и чем выше температура нагрева, тем интенсивнее увеличиваются размеры. Крупнозернистая структура ухудшает механические свойства стали.

Поэтому для получения необходимых эксплуатационных свойств закалку шестерен необходимо проводить от 820°С.

Содержание

- Газовая цементация

- Режимы цементации

- Преимущества газовой цементации перед цементацией в твердом карбюризаторе

- Недостатки процесса газовой цементации

- Жидкостная цементация

- Вакуумная цементация

- Некоторые особенности технологии — вместо заключения

Введение

Цементация — это процесс насыщения поверхностного слоя стали углеродом. Различают следующие виды цементации: твердую, газовую цементации, цементацию пастами, жидкостную цементацию. Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8–1,2 % и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают износостойкость и предел выносливости.

Для цементации обычно используют стали с содержанием углерода 0,1–0,3% различного легирования. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки сталей.

При цементации в твердом карбюризаторе изделия укладывают в ящики и засыпают карбюризатором, чаще древесным углем. При нагреве углерод древесного угля, соединяясь с кислородом воздуха, образует оксид углерода, который, в свою очередь, взаимодействуя с железом, дает атомарный углерод. Этот активный углерод поглощается аустенитом и диффундирует в глубь изделия. Для ускорения процесса цементации к древесному углю (коксу) добавляют катализаторы процесса: углекислый барий (ВаСО3) и кальцинированную соду (Na2CO3) в количестве 10–40 % от массы угля.

Газовая цементация

Для газовой цементации (впервые была осуществлена Аносовым П.Д. на Златоустовском заводе) в качестве карбюризатора используют природный газ, жидкие углеводороды (керосин, бензин и т. д.) или контролируемые атмосферы с определенным углеродным потенциалом. При нагреве образуется атомарный углерод:

2CO=CO2 + Cатом

или

CH4=2H2 + Cатом

Режимы цементации

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации — например крупное зерно от перегрева.

Повторную закалку проводят с нагревом до 850–900 °С (выше точки А3), чтобы произошла полная перекристаллизация стали. В углеродистой стали, из-за малой глубины прокаливаемости, сердцевина изделия после закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.При газовой цементации достаточно часто применяют одну закалку с цементационного нагрева после подстуживания изделия до 840–870 °С, но чаще температура подстуживания зависит от конкретной марки стали. Такая схема снижает общее время процесса цементации, но не исправляет дефекты структуры, полученные при высокотемпературной цементации.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

— повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

— сокращается потребная производственная площадь и количество рабочей силы;

— сокращается потребность в жаростойком материале;

— появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

— уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

— улучшаются санитарно-гигиенические условия труда;

— появляется возможность закалки деталей непосредственно после цементации;

— позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

— необходимость в более сложном и дорогом оборудовании;

— потребность в более квалифицированной рабочей силе;

— сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

— сложные требования по технике безопасности.

Жидкостная цементация

Жидкостная цементация производится в расплавленных солях, обычно в солях, состоящих из карбонатов щелочных металлов. Эту смесь расплавляют в ванне и цементации проводят посредством погружения деталей в расплав. Процесс ведут при 850°С на протяжении 0,5 — 3,0 часов, при этом глубина сдоя получается в пределах 0,2 — 0,5 мм. Основное достоинство процесса — возможность непосредственной закалки из цементационной ванны и малые деформации обработанных изделий. В условиях индивидуального и мелкосерийного производства некоторое применение нашла цементация из паст. В этом случае на обрабатывавшуюся поверхность наносится обмазка, содержащая сажу (33 — 70 %), древесную пыль (20 — 60 % ), желтую кровяную соль (5 — 20 %) и другие компоненты. В качестве связующих материалов используют органические, органоминеральные и неорганические клеи. Толщина обмазки должна быть в 6 — 8 раз больше требуемой толщины цементованного слоя.

В настоящее время наиболее перспективным методом цементации является цементация в эндотермической атмосфере с контролируемым углеродным потенциалом. При газовой цементации в эндотермической атмосфере, в начале процесса (в активный период насыщения) поддерживают высокий углеродный потенциал атмосферы за счет добавки к эндотермической атмосфере необработанного углеводородного газа (метана или пропана-бутана). В диффузионный период углеродный потенциал атмосферы устанавливается 0,8 — 1,0 % и количество добавляемого углеводородного газа резко уменьшается.

Вакуумная цементация

Все выше перечисленные способы цементации имеют один большой недостаток — длительное время процесса. Значительное ускорение процесса может быть достигнуто в результате использования высокотемпературной цементации при давлении ниже атмосферного, при вакуумной цементации. (По ссылке дополнительная информация по вакуумной цементации). Процесс вакуумной цементации имеет ряд преимуществ перед традиционными методами цементации.

— возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

— отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

— лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

— высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

— получение светлой поверхности деталей после цементации;

— отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

— уменьшение удельного расхода электроэнергии и технологического газа;

— большая мобильность оборудования (пуск и остановка занимают несколько минут);

— сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

— повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы «Хейес» (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 — 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии — вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

упаковка из ппп

[c.139]

Эффективность цементации зависит от многих факторов режима цементации (температуры и времени выдержки), состава карбюризатора, состава стали, режима термической обработки после цементации.

[c.139]

Наиболее простым видом термической обработки после цементации является непосредственная закалка из цементационной печи с предварительным подстуживанием до 820—840° С и отпуск при 180— 200 С.

[c.143]

Цементуемые стали характеризуют по свойствам сердцевины после термической обработки, по виду термической обработки (после цементации), а также по свойствам цементированного слоя.

[c.179]

Цементация стали — процесс насыщения поверхностного слоя стали углеродом при нагреве без доступа воздуха до температуры выше точки Лс, (до 900—950 °С) в среде углерода или газов, содержащих углерод. Цементацию проводят для получения высокой твердости поверхностного слоя при условии сохранения мягкой и вязкой сердцевины, а также для повышения износостойкости и предела выносливости стальных деталей, что обеспечивается термической обработкой после цементации (закалкой с низким отпуском).

[c.258]

Режимы термической обработки после цементации в газовом карбюризаторе такие же, как после цементации в твердом карбюризаторе.

[c.155]

СТАЛЬ ДЛЯ ЦЕМЕНТАЦИИ И ТЕРМИЧЕСКАЯ ОБРАБОТКА ПОСЛЕ ЦЕМЕНТАЦИИ

[c.278]

Термическая обработка после цементации

[c.202]

Результаты цементации зависят от следующих факторов 1) состава стали 2) состава углесодержащей среды (карбюризатор) 3) режима цементации — температуры нагревания и времени выдержки 4) характера термической обработки после цементации. Для цементуемых деталей применяют стали с ниЗ КИМ содержанием углерода.

[c.101]

Технологический процесс термической обработки после цементации может быть проведен по различным вариантам в зависимости от степени ответственности цементуемых изделий. Малоответственные детали, охлажденные после цементации до комнатной температуры на воздухе или в ящиках, подвергают нагреву под закалку до 850— 950° (одинарная закалка) и низкому отпуску (150—180°). В результате детали получают крупнокристаллическое строение поверхностного слоя.

[c.203]

Сталь для цементации и термическая обработка после цементации 261

[c.261]

Термическая обработка после цементации. После цементации детали обязательно подвергают термической обработке. В производстве чаш,е всего применяют непосредственную закалку с цементационного нагрева и отпуск. Реже применяют охлаждение до атмосферной температуры, одинарную закалку и отпуск, и охлаждение до атмосферной температуры, двойную закалку и отпуск.

[c.263]

Наиболее простым видом термической обработки после цементации для мелкозернистых сталей является непосредственная закалка (после газовой или жидкой цементации) и отпуск при 200— 220°. При этом способе устраняется излишний нагрев, следовательно, имеется возможность получить наименьшее коробление и избежать выделения карбидной сетки. К тому же мелкозернистость сталей позволяет сохранить них при цементации мелкое зерно аустенита, а подстуживание перед закалкой — получить нормальную закалочную температуру, понизить коробление и содержание остаточного аустенита на поверхности.

[c.263]

Выбрать сталь и рекомендовать режим термической обработки после цементации для получения заданных механических свойств и предупреждения брака по деформации.

[c.359]

Поэтому, полный цикл термической обработки после цементации нормально должен состоять из следующих операций (фиг. 128,а) [c.186]

Преимущества обоих этих вариантов, особенно второго, несомненны укорачивается цикл термической обработки, значительно меньшими получаются деформация, окисление и обезуглероживание стали. Допустимыми эти варианты можно считать в тех случаях, когда детали настолько малоответственны, что, кроме высокой поверхностной твердости, от них ничего и не требуется механические свойства сердцевины не существенны, наличие цементит-ной сетки опасений не вызывает (некоторые калибры, кулачки). Допустимыми эти варианты могут быть и в тех случаях, когда детали изготовлены из природно мелкозернистой стали и когда тщательной отработкой режима цементации исключается возможность образования цементитной сетки. Необходимость нормализации или первой закалки в этом случае полностью отпадает. Такие условия созданы на автомобильных заводах с их высокой культурой практики термической обработки. В большинстве же случаев нормализация или первая закалка — непременная часть термической обработки после цементации.

[c.187]

ТЕРМИЧЕСКАЯ ОБРАБОТКА ПОСЛЕ ЦЕМЕНТАЦИИ

[c.58]

Термическая обработка после цементации в шахтных печах

[c.632]

Назначением цементации является получение высокой твердости поверхностного слоя при сохранении мягкой и вязкой сердцевины, повышение износоустойчивости и предела усталости стальных деталей, что достигается термической обработкой после цементации.

[c.239]

Цементацией называется процесс поверхностного насыщения углеродом для получения требуемого распределения углерода по сечению детали, высокой твердости поверхностного слоя при высокой прочности сердцевины детали, что достигается последующей термической обработкой после цементации.

[c.107]

На результат цементации влияют следующие факторы 1) режим цементации (температура, время выдержки) 2) состав среды (карбюризатора), содержащей углерод 3) режим последующей термической обработки (после цементации) 4) состав стали. Различают цементацию в твердом карбюризаторе, газовую (с подачей в печь газового или жидкого карбюризатора) и жидкостную (при нагреве в соляной ванне). Наиболее широкое применение имеет газовая цементация.

[c.108]

Подобрать марку стали и рекомендовать режим термической обработки после цементации, чтобы обеспечить получение заданных механических свойств и устранить брак по короблению и деформации при закалке.

[c.347]

Применяют и другие варианты термической обработки после цементации, например введение промежуточного отжига перед закалкой и другие.

[c.97]

Низкоуглеродистая конструкционная сталь невысокой прочности, но высокой пластичности марок 15, Юкп, 15Г, 20, 20Г, 25 и 25Г применяется для изготовления из проката, поковок, труб, листов, ленты и проволоки различных неответственных малонагруженных деталей, и том числе деталей сварных конструкций. Сталь применяется без термической обработки, после нормализации и цементации пли цианирования с последующей закалкой и отпуском.

[c.252]

Закалка стали применяется для получения после соответствующего отпуска требуемых механических и физических свойств, для подготовки к последующей термической обработке (например, цементации), для получения однородной структуры и для повышения антикоррозионных свойств нержавеющей стали.

[c.402]

Окончательные свойства цементованные изделия приобретают в результате термической обработки после цементации. Эта обработка необходима для того, чтобы исправить структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающееся во время длительной выдержки при высокой температуре цементации, получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины.

[c.123]

Термическая обработка после цементации. После цементации детали обязательно подвергают термической обработке. При газовой цементации в непрерывно действующих муфельных печах и в автоматических установках для скоростной цементации т. в ч. обычно применяют закалку с цементационного нагрева с подстужи-

[c.280]

Цементация является наиболее распространенным в производстве процессом химико-термической обработки. После цементации и закалки поверхность стальных деталей приобретает очень высокую твердость и износостойкость, сердцевина же остается вязкой вследствие низкого содержания в ней углерода. Кроме того, в результате цементации и закалки на поверхности стали образуются напряжения сжатия, увеличивающие предел вьшосливостн и долговечность деталей.

[c.257]

После цементации, каким бы способом она ни производилась, детали подвергаются термической обработке. Термическая обработка стальных деталей после цементации необходима по двум причинам. Во-первых, сталь в процессе цементации оказывается сильно перегретой, и ее структура становится крупнозернистой термическая обработка после цементации должна прежде всего сделать зерно стали Оолее мелким. Во-вторых, термическая обра-

[c.198]

Цементацию применяют для получения высокой твердости поверхностного слоя при сохранении мягкой и вязкой сердцевины, а также для повышения износостойкости и предела усталости стальных деталей, что достигают термической обработкой после цементации. Цементации подвергают различные изделия в авиа-, авто-, тракторо- и машиностроении, приборостроении (зубчатые колеса, пальцы, кулачки и др.), изготовленные из низкоуглероди-стои и легированных сталей.

[c.81]

Общие принципы выбора операций термической обработки после цементации (одинарная или двойная закалка) в данном с,т чае такие же, как для ста, маркп 15Х. Однако следует учитывать, что из сталей марки 18Х2Н4ВА и 18ХНМА часто изготовляют и подвергают цементации крупные детали, например коленчатые валы. Эти детали при длительном нагреве при цементации коробятся. Производить правку непосредственно после цементации нельзя, гак как даже при медленном охлаждении с высокой температуры сталь закаливается. В этих случаях после цементации рационально производить закалку с высоким отпуском, правку, а затем закалку с низким отпуском.

[c.429]

Марка стали Термическая обработка после цементации (основной вариант) Температура отпуска °С Структура цементованного слоя

[c.379]

Химико-термическая обработка стали ( ХТО ). Физические основы ХТО. Назначение и виды цементации. Механизм образования цементованного слоя и его свойства. Цементация в твердом карбюризаторе. Газовая цементация. Термическая обработка после цементации и свойства цементированных деталей.

[c.8]

Стали для зубчатых колёс, подвергающихся термической обработке после нарезания зубьев. Качественные зубчатые колёса при многоштучном их изготовлении обычно выполняются с. твёрдыми рабочими поверхностями зубьев, что достигается следующими видами термообработки (после нарезания) а) цементацией, б) цианированием, в) азотированием, г) поверхностной закалкой (обычно с нагревом поверхностного слоя поспедством электричества) и д) сплошной закалкой (с низким отпуском). Последний наиболее дешёвый вид термообработки имеет тот недостаток, что при нём не может быть достигнута высокая твёрдость рабочих поверхностей зубьев в сочетании с достаточной вязкостью их сердцевины.

[c.317]

Режущий инструмент

из стали У10 был перегрет при закалке.

Чем вреден перегрев и как можно

исправить этот дефект?

Как

можно исправить крупнозернистую

структуру кованой стали марки

30? Обоснуйте

выбранный режим термической обработки.

Требуется

произвести поверхностное упрочнение

изделий из стали

20. Назначьте

вид обработки, опишите технологию,

происходящие в стали превращения,

структуру и свойства.

В чем состоит

отличие обычной закалки от ступенчатой

и изотермической? Каковы преимущества

и недостатки каждого из этих видов

закалки?

Опишите, в чем

заключается низкотемпературная

термомеханическая обработка

конструкционной стали. Объясните с

позиций теории дислокаций, почему

этот процесс приводит к получению

высокой прочности стали. Какими

преимуществами и недостатками обладает

вариант низкотемпературной

термомеханической обработки по

сравнению с высокотемпературной

термомеханической обработкой?

После

закалки углеродистой стали со скоростью

охлаждения выше критической была

получена структура, состоящая из

феррита и мартенсита. Проведите на

диаграмме состояния железо—карбид

железа,

координату, соответствующую составу

заданной стали, укажите принятую в

данном случае температуру нагрева

под закалку и опишите все превращения,

которые совершались в стали при нагреве

и охлаждении. Как называется такой

вид закалки?

После

термической обработки углеродистой

стали получена структура цементит—мартенсит

отпуска. Нанесите на диаграмму

состояния железо—карбид

железа ординату заданной стали

(примерно) и укажите температуру

нагрева этой стали под закалку.

Назначьте температуру отпуска,

обеспечивающую получение заданной

структуры, и опишите все превращения,

которые совершились в стали в процессе

закалки и отпуска.

Сталь

40

подвергалась закалке от температур

750 и

840° С.

Опишите превращения, происходящие

при данных режимах закалки. Укажите

какие образуются структуры и объясните

причины получения разных структур.

Какой режим закалки следует рекомендовать?

Опишите

структуру и свойства стали

40 и У12

после закалки от температур

750 и

850° С

(объясните с применением диаграммы

состояния железо—карбид железа).

После

закалки углеродистой стали со скоростью

охлаждения выше критической была

получена структура, состоящая из

феррита и мартенсита. Проведите на

диаграмме состояния железо—карбид

железа ординату, соответствующую

составу заданной стали, укажите

принятую в данном случае температуру

нагрева под закалку и опишите

превращения, которые совершились в

стали при нагреве и охлаждении. Как

называется такой вид закалки?

Углеродистая

сталь

У8 после

одного вида термической обработки

получила структуру пластинчатого

перлита, а после другого—

структуру

зернистого перлита. Укажите, какой

вид термообработки был применен в

первом случае и какие превращения в

стали обеспечили получение структуры

пластинчатого перлита; какая

термообработка была применена со

втором случае и какие превращения в

стали обеспечили получение структуры

зернистого перлита.

Поковки

из стали

40 имеют

крупнозернистое строение. Назначьте

режим термической обработки для

получения мелкого зерна и объясните,

почему выбранный режим обеспечивает

мелкозернистое строение стали

В

чем заключается отрицательное влияние

цементной сетки на свойства

инструментальной стали

У10 и У12?

Какой термической обработкой можно

ее уничтожить? Обоснуйте выбранный

режим термической обработки.

Каким способом

можно восстановить пластичность

холоднокатаного алюминиевого

прутка? Назначьте режим термической

обработки и опишите физическую

сущность происходящих процессов.

В чем заключается

обработка стали холодом и в каких

случаях она применяется?

В

чем состоит отличие процесса цементации

в твердом карбюризаторе от процесса

газовой цементации? Как можно исправить

крупнозернистую структуру перегрева

цементированных изделий?

Причины

возникновения внутренних напряжений

при закалке. Каким способом можно

предохранить изделие от образования

закалочных трещин?

Укажите, какой

вид термической обработки необходимо

применять к сплавам, имеющим

структуру твердого раствора, для

устранения ликвации,

Изделия после

правильно выполненной закалки и

последующего отпуска имеют твердость

более низкую, чем предусмотрено

техническими условиями. Чем вызван

этот дефект и как можно его исправить?

С какой целью

применяется отжиг после наклепа

холоднокатаных изделий из стали МСт3?

Назначьте режим отжига.

С

помощью диаграммы состояния железо—карбид

железа определите температуру

полного и неполного отжига и нормализации

для стали

20.

Охарактеризуйте эти режимы термической

обработки и приведите краткое описание

микроструктуры и свойств стали после

каждого вида обработки

На

изделиях из стали

15 требуется

получить поверхностный слой высокой

твердости. Приведите обоснование

выбора метода химико-термической

обработки, опишите его технологию и

структуру изделия после окончательной

термической обработки.

Требуется

произвести поверхностное упрочнение

изделий из стали 15Г. Назначьте вид

обработки, опишите ее технологию,

происходящие в стали превращения,

структуру и свойства поверхности и

сердцевины.

Плашки

из стали У12А закалены: первая —

от

температуры 760°

С, вторая —

от

температуры

850° С.

Используя диаграмму состояния

железо—карбид

железа, объясните, какая из этих плашек

закалена правильно, имеет более высокие

режущие свойства и почему?

Назначьте

нержавеющую сталь для работы в средах

средней агрессивности (растворы

солей). Приведите химический состав

стали, необходимую термическую

обработку и получаемую структуру.

Объясните физическую природу

коррозионной устойчивости материала

и роль каждого легирующего элемента.

Объясните природу

жаропрочности сплавов на никелевой

основе в связи с их составом, термической

обработкой и получаемой структурой.

Приведите примеры этих сплавов и

укажите область применения.

Пружины

из стали

60 после

правильно выполненной закалки и

последующего отпуска имеют твердость

значительно выше, чем это предусматривается

по техническим условиям. Чем вызван

этот дефект

и как

можно его исправить? Укажите, какая

твердость (и структура) обеспечивает

высокие упругие свойства пружин.

Назначьте

нержавеющую сталь для изготовления

деталей, работающих в среде уксусной

кислоты при температурах до

40° С.

Приведите химический состав стали,

необходимую термическую обработку и

получаемую структуру. Объясните

коррозионную устойчивость материала

и роль каждого легирующего элемента.

Назначьте

нержавеющую сталь для работы в

слабоагрессивных средах (водные

растворы солей и т. п.). Приведите

химический состав стали, необходимую

термическую обработку и получаемую

структуру. Объясните физическую

природу коррозионной устойчивости

материала и роль каждого легирующего

элемента.

Назначьте

нержавеющую сталь для работы в среде

средней агрессивности (растворы

солей). Приведите химический состав

стали, необходимую термическую

обработку и получаемую структуру.

Объясните физическую природу

коррозионной устойчивости материала

и роль каждого легирующего элемента.

Назначьте режим

отжига холоднокатаного профиля из

магния. Как такой отжиг называется?

Опишите сущность происходящих

процессов.

Каким способом

можно восстановить пластичность

холоднокатаных медных лент? Назначьте

режим термической обработки и опишите

физическую сущность происходящих

процессов.

Детали

машин из стали 45 закалены : одни – от

температуры 740 0С

а другие – от температуры 830 0С

, используя диаграмму состояния железо

– карбид железа, объясните какие из

этих деталей имеют более высокую

твердость и лучшие эксплуатационные

свойства.

Сталь

40ХН подвергнута отпуску при 500 и 600 оС

.В каком случае будут более высокая

прочность (σв

, σ 0,2)

и пластичность (δ ,ψ)?

Что

такое закаливаемость и прокаливаемость

стали? Факторы, влияющие

на

них.