Рост

зерна при нагреве происходит в тем

большей степени, т. е. зерна тем более

укрупняются, чем выше температура и

больше время выдержки. Получение крупного

зерна в связи с высокой температурой

нагрева называют перегревом металла.

В

сталях рост

зерна аустенита

начинается по существу с момента перехода

за точку Ас3, но сначала этот рост мало

заметен и становится явным лишь при

нагреве на несколько десятков градусов

выше указанных точек. Как начало заметного

роста зерна, так и скорость самого роста

с температурой зависят от качества

(сорта) стали и, в частности, от содержания

в ней углерода.

Перегретая

сталь имеет крупное зерно, которое

наблюдается в ней обычно в сочетании с

видманштеттовой структурой. Имея крупное

зерно, перегретая сталь будет обнаруживать

пониженные механические свойства

(главным образом, низкую ударную

вязкость). Перегрев металла — порок

(дефект), который может бить исправлен

надлежащей обработкой (размельчающим

отжигом, ковкой и т. п.), и, следовательно,

перегрев не столь опасен, если изделие

позволяет произвести обработку.

П

металла. Наблюдается при таких высоких

нагревах сплава, когда последний близок

к точке начала плавления. В этом случае

по границам зерен сплава начинается

оплавление основной фазы и возможных

примесей (эвтектик) и проникновение к

ним кислорода (из воздуха), дающего с

металлом и примесями неметаллические

(окисные) включения или оболочки,

разобщающие связь между зернами и этим

сильно снижающие прочность и пластичность

металла.

При

сильном пережоге такие неметаллические

пленки вокруг зерен можно видеть на

полированном шлифе даже без травления.

Такие пленки уже нельзя удалить из

металла термической обработкой, и

пережженный металл становится непоправимым

браком, годным лишь в переплавку.

Хотя

пережог должен получаться при достижении

линии солидуса, однако в практике никогда

не рекомендуется доходить вплотную до

линии солидуса при нагреве. В целях

предосторожности максимальным допустимым

нагревом для сталей считается температура

примерно на 100-200° ниже линии солидуса.

16. Диаграмма изотермического распада переохлажденного аустенита (с-образные кривые). Критическая скорость закалки стали.

Изотермическое

превращение аустенита

— это превращение переохлаждённого

аустенита при постоянной температуре.

Превращение

аустенита в перлит заключается в распаде

аустенита — твёрдого раствора углерода

в γжелезе, на почти чистое α-железо и

цементит.

Реакция

изотермического

превращения аустенита:

Feγ(C)

→

Feα

+ Fe3C

(Цементит)

При

температуре равновесия A1

превращение аустенита в перлит невозможно,

так как при этой температуре свободные

энергии исходного аустенита и конечного

перлита равны. Превращение может начаться

лишь при некотором переохлаждении.

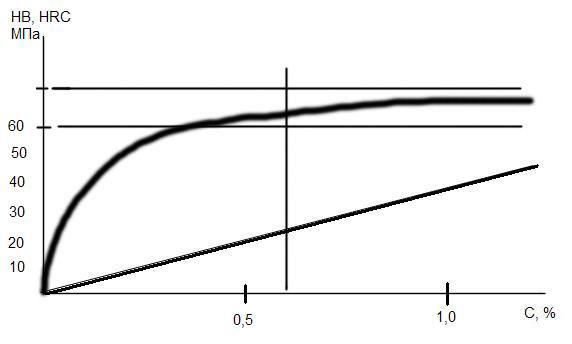

На

рисунке показано время превращения

аустенита в перлит в зависимости от

степени переохлаждения, т.е. превращение

переохлаждённого аустенита при постоянной

температуре. Поэтому такие диаграммы

обычно называют диаграммами

изотермического превращения аустенита.

Кривые на диаграмме изотермического

превращения аустенита

имеют вид буквы С, поэтому их часто

называют С-образными или просто С-кривыми.

Горизонтальная линия M показывает

температуру начала бездиффузного

мартенситного превращения. Свойства и

строение продуктов превращения аустенита

зависят от температуры, при которой

происходил процесс его распада.

Минимальная

скорость охлаждения, достаточная для

предотвращения распада аустенита, носит

название критической скорости З. стали.

Скорость

закалки (vK) — Это такая наименьшая из

скоростей охлаждения, при которой в

закаливаемой стали образуется только

мартенсит (без троостита), предотвращая

диффузионный распад, т. е. происходит

лишь одно мартенситное превращение.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

[c.513]

К числу возможных дефектов металлов, обработанных давлением, относятся температурные, или термические, напряжения, мелкие внутренние трещины, большой угар, хрупкость металла, пережог, разрывы, чернота, неточная фигура.

[c.302]

Трудность автоматизации процесса и в связи с этим большая роль квалификации обслуживающего персонала. Эти обстоятельства часто приводят к неисправимым дефектам закалки (сильный перегрев и пережог, оплавление металла, трещины) и браку изделий.

[c.101]

Расследованием установлено, что падение крана вызвано наличием старых сплошных трещин у пластин (фланцев) в узлах с болтовыми соединениями в каждой из жестких опор и некачественных сварных тавровых швов, соединяющих пластины с несущими уголками. Сварные швы тавровых пластин (с несущими уголками жестких опор) имели следующие дефекты несплавления основного металла с наплавленным, непровары по всему сечению металла, свищи, пережог наплавленного металла, подрезы, шлаковые включения, поры в виде сплошных сеток.

[c.60]

Наиболее опасный дефект — пережог металла. При пережоге в металле шва образуются окисленные зерна, обладающие малым взаимным сцеплением из-за наличия на них пленки окислов. Пережженный металл хрупок и не поддается исправлению. Пережог возможен при сварке окислительным сварочным пламенем и плохой защите расплавленного металла сварочной ванны от кислорода и азота воздуха. Участки с пережженным металлом вырубают до основного металла и заваривают.

[c.200]

ПЕРЕЖОГ — неисправимый дефект металла, обычно поверхностный, образующийся при его нагреве в окислительной среде до температур, близких к температуре плавления. П. характеризуется появлением на границах зерен грубых окисных пленок.

[c.102]

Основными дефектами сварного соединения являются 1) смещение свариваемых поверхностей, 2) непровар, 3) перегрев, пережог, 4) подгар поверхности деталей, 5) трещины в зоне сварки, 6) отступления от формы и требуемых размеров, 7) чрезмерно большое количество выдавленного металла. Основные признаки и причины дефектов см. в табл. 111.

[c.364]

Переварка или подварка вершины шва имеет целью устранить дефекты, обычно встречающиеся в вершине шва непровар, пережог, газовые поры. Именно поэтому необходима подрубка вершины шва при этом металл снимается обычно на ширине 6—10 мм мъ глубину на 5—8 мм. Пустоты, черновины, обнаруживаемые при подрубке, указывают на дефекты сварки такие участки вырубаются до здорового металла.

[c.236]

Дефекты сварки термического класса непровар, который представляет собой частичное отсутствие сплавления свариваемых кромок со стороны корня шва или частичное отсутствие сплавления наплавленного металла с основным пористость, представляющая собой газовые пузырьки в металле трещины шлаковые включения пережог — окисление по границам зерен прожог — сквозное проплавление металла подрез — углубление основного металла в месте его перехода к поверхности шва.

[c.547]

Дефекты при стыковой сварке смещение свариваемых деталей непровар перегрев и пережог подгар поверхности деталей в зажимах чрезмерно большое количество выдавленного металла трещины остатки шлаков и оксидов в сварном шве.

[c.547]

Расслоение. Дефект в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге

[c.97]

Выбор режима нагрева перед обработкой давлением заключается в определении рационального температурного интервала (температур начала и конца обработки) и времени нагрева. Нижняя граница температурного интервала обработки давлением стальных заготовок превышает 727 °С, а верхняя должна быть на 100… 150 °С ниже температуры начала плавления. При нагреве до более высоких температур в металле появляются два вида дефектов — перегрев и пережог При перегреве размеры зерен увеличиваются, пластичность уменьшается

[c.290]

Нагрев стали до температур значительно выше Ас приводит к перегреву металла, следствием которого является образование крупного действительного зерна. Перегрев может быть исправлен повторным нагревом до более низкой температуры. Если нагрев проводится еще выше, чем при перегреве, и металл длительное время находится при этой температуре в окислительной атмосфере печи, то может возникнуть неисправимый дефект — пережог стали. Он сопровождается окислением и частичным оплавлением границ зерен и характеризуется камневидным изломом.

[c.435]

Характерными для аргонодуговой сварки дефектами, которые получаются при несоблюдении условий получения качественных швов, являются непровар, трудно обнаруживаемый при контроле и наиболее опасный вид брака пережог, проявляющийся обычно в виде хрупкости получаемых соединений трещины — результат неравномерного нагрева и охлаждения металлов, а также повышенного содержания в них примесей, пористость шва, наблюдаемая ори избытке выделяющихся в зоне сварки газов, а также при недостатке аргона при сварке с поддувом.

[c.186]

Дефекты термической и химико-термической обработки металлов появляются в результате горячей обработки металлов крупнозернистая структура, оксидные и сульфидные выделения по границам зерен встали, вызванные перегревом крупнозернистая структура и окисление по границам зерен, обусловленные пережогом термические трещины, обезуглероживание, науглероживание, водородные трещины. Окисление по границам зерен вызывает межкристаллитную коррозию, которая в дальнейшем способствует разрушению металла.

[c.537]

Дефекты термической обработки. Перегрев и пережог металла происходят при несоблюдении режима нагрева. При перегреве значительно увеличивается зерно, а при пережоге по границам зерна появляется цепочка окислов. Перегрев можно исправить полным отжигом при нормальной температуре, а пережог устранить нельзя.

[c.20]

Внутренние дефекты — это непровары между свариваемыми кромками деталей, непровары в корне шва, флокены, пережог металла, внутренние трещины, газовые поры и шлаковые включения, не выходящие на поверхность, структурные составляющие, несоответствующие материалам свариваемых изделий.

[c.264]

При микроструктурном методе (микроанализ) исследуется структура и пороки металла с помощью микроскопа, т. е. при более чем 50—100-кратном увеличении. Поверхность шлифа тщательно полируется и протравливается. С помощью микроисследования можно установить качество металла, в том числе обнаружить пережог металла, наличие окислов по границам зерен, засоренность неметаллическими включениями — оксидами, сульфидами, величину зерен металла, изменение состава металла при сварке, микроскопические трещины, поры и некоторые другие дефекты структуры.

[c.270]

Металлографический контроль. Определяют макро- и микроструктуру металла, а также поры, трещины, раковины, непровары, пережог, перегрев, нитриды и другие дефекты сварного шва.

[c.353]

Дефекты сварного шва, которые не могут быть обнаружены внешним осмотром и находятся не на поверхности, а внутри шва, называются внутренними. К таким дефектам относятся внутренние трещины, непровар корня шва, непровар кромок, поры, шлаковые включения, перегрев и пережог металла. Еще большую опасность для сварных изделий представляют внутренние трещины, так как их нельзя обнаружить при внешнем осмотре и своевременно удалить. Внутренние трещины и другие внутренние дефекты можно выявить только с помощью рассмотренных специальных методов контроля.

[c.268]

Пережог. Продолжительное пребывание металла в печи при температурах, близких к началу плавления, приводит к оплавлению легкоплавких примесей, находящихся по границам зерен. Кроме того в результате диффузии кислорода внутрь металла границы зерен окисляются, связь между зернами нарушается и при обработке давлением в металле появляются глубокие трещины, происходит так называемый пережог металла. При незначительном нажатии или ударе такая заготовка разваливается на части с образованием характерного крупнозернистого излома. Пережог является неисправимым браком и заготовка с этим дефектом может быть использована лишь при переплаве металла.

[c.22]

Дефекты сварки. К дефектам сварки относятся непровар, неточность размеров и пережог металла.

[c.98]

Пережог —это более опасный дефект нагрева, приводящий металл в полную негодность. О сущности его говорилось выше (стр. 57).

[c.70]

При горячей обработке давлением (прокатке, ковке) металл нагревают для повышения его пластичности. Сопротивление деформации при нагреве металла может уменьшаться примерно в 15— 20 раз. Нагрев металла при обработке давлением в значительной степени влияет на качество и стоимость полученной продукции. Нагревать металл следует определенное время до соответствующей температуры и при наименьшем угаре. Неправильный нагрев вызывает дефекты в металле трещины, обезуглероживание, повышенное окисление, перегрев и пережог стали. При нагреве в печах тепло пламени передается поверхности металла конвекцией (соприкосновением) и лучеиспусканием от пламени и поверхности раскаленных стенок печи (внешний теплообмен). При высокой температуре (выше 1000°) наибольшая теплопередача происходит лучеиспусканием — до 80%.

[c.156]

Дефекты съа.щк. Выплески металла и пережог у мест сварки в основном связаны с перегревом металла и образуются при недостаточном давлении электродов, большом времени выдержки и большой силе тока.

[c.110]

Во избежание перегрева и пережога металла температура нагрева должна быть на 100—150° ниже линии солидуса по диаграмме состояния железо — углерод для углеродистых сталей. Для легированных сталей устанавливать верхний предел температуры нагрева таким образом нельзя, поскольку они более чувствительны к перегреву и пережогу. Кроме того, в процессе прошивки заготовок из легированных сталей, имеющих, как правило, высокое сопротивление деформации, температура металла сильно повышается. Это нужно учитывать, чтобы избежать образования дефектов на гильзах в виде плен и трещин и получения готовых труб с неудовлетворительными механическими свойствами.

[c.23]

Очень сильный перегрев, кроме сильного роста зерна, может вызвать повреждение границ зерен. Такой дефект называется пережогом. Пережог характеризуется оплавлением и в связи с этим окислением металла по границам зерен и не может быть исправлен термической обработкой. Пережог является неисправимым браком.

[c.63]

Типичные дефекты стыковой, точечной и шовной контактной сварки — непровары, пережоги металла, несплавления, пористость, кольцевые и продольные трещины, вызваны, в основном, нарушением технологии сварки. Дефекты сварки с давлением выявлять обычно труднее, чем дефекты сварки плавлением.

[c.183]

Температура нагрева для горячей деформации зависит в первую очередь от природы деформируемого материала — сталь, медные сплавы, алюминиевые сплавы и другие его химического состава — углеродистая, низколегированная, аустенитная сталь, а также от толщины заготовки. Однако в любых случаях температура нагрева должна быть значительно ниже температуры солидуса сплава. Если металл перегрет, то могут наступить пережог , выражающийся в интенсивном окислении границ зерен, и, как следствие, охрупчивание металла. Пережог — дефект нагрева, который не может быть исправлен. Длительное пребывание металла при температуре несколько меньшей, чем температура пережога, может привести к значительному росту зерна и снижению пластических свойств заготовки — явление перегрева. В значителыюм большинстве случаев перегрев может быть исправлен дополнительной термической обработкой.

[c.399]

Обработка металлов давлением, выполняемая с учетом проверенных опытом условий, оказывает на качество по1 эвок положительное влияние образуется мелкозернистая структура, связь между зернами усиливается, устраняются пустоты и т. д., но в поковках могут быть и недостатки, иногда приводящие к неполноценности или даже к браку изделий. К числу возможных дефектов металлов, обработанных давлением, относятся температурные или термические напряжения, мелкие внутренние трещины, большой угар, хрупкость металла, пережог, разрывы, чернота, неполная фигура.

[c.242]

При горячей обработке давлением в металле могут появляться различные дефекты крупнозернистость и видманштеттова структура (в результате перегрева и пережога стали), трещины и др.

[c.88]

Во время пластического деформирования дополнительного металла имеет место относительное скольжение проволоки по поверхности высаженной канавки, в результате чего контакти-руемые металлы сближаются на очень близкое расстояние. При высоком давлении и температуре происходит сварка, приводящая к увеличению первоначального размера детали 4 до ь Таким образом, в основе этого способа восстановления деталей машин с введением дополнительного металла лежит соединение металлов, основанное на сварке металлов под давлением. Высокое качество сварных соединений при сварке в пластическом состоянии объясняется тем, что при этом способе отсутствуют дефекты, вызываемые переходом металла из твердой фазы в жидкую и обратно пережог, усадочные напряжения и раковины, газовые поры, рыхлость и кристаллические трешины.

[c.184]

При нарушении температурного режима нагрева слитков и деформации перегретого металла, особенно с повышенными обжатиями и редкой кантовкой, возникает дефект осевой пережог , который в макроструктуре имеет вид мелких пор или двух параллельных трещин по сторонам ликвационного квадрата. Наиболее часто дефект встречается в сталях 1Х17Н2, ЭИ481 и др. [212].

[c.271]

Пережог в сталях и сплавах протекает в трн стадии. На первой стадии происходит обогащение границ зерен легирующими элементами. На второй стадии по границам зерен возникают пустоты без признаков окисления металла. На третьей стадии происходит окисление границ зерен. Исправление структуры конструкцион пых материалов после пережога возможно только после первой его стадии путем последующей гомогенизации н отжига. Структурные изменения на второй н третьей стадиях пережога — неустраняемый дефект.

[c.38]

Пережог — образозание н структуре металла окисленных зерен. Сцепление между зернами ослабляется и металл становится хрупким. Причинами пережога являются применение для сварки окислительной зоны нормального пламени -высокая температура сварки плохая защита сварочной ванны от окружающего воздуха применение присадочной проволоки без раскисляющих добавок. Пережог является опасным дефектом, который не поддается ноправле-нию. Участки с пережженным металлом подлежат полному удалению.

[c.174]

Дефекты, возникающие в сварных швах, бывают внешние и внутренние. Квнешним дефектам относятся неравномерность поперечного сечения шва и несоответствие его размеров проектным, подрезы основного металла, чрезмерное усиление, наружные трещины и поры, незаваренные кратеры. Квнутренним дефектам относятся непровары, загрязнение металла шва шлаковыми включениями, внутренние поры и трещины, пережог металла шва, вызывающий изменение структуры и свойств основного металла в зоне теплового влияния. Примеры внутренних и внешних дефектов приведены на рис. 168.

[c.258]

Несоблюденпе установленного режима нагрева по скорости п те-лп1ературам может привести к ряду дефектов в металле, часть которых является непоправимым браком (пережог, трещины).

[c.156]

Дефектами нагрева являются перегрев и пережог. Нагрев стали прп высоких температурах (свыше 1050 С) вызывает быстрое увеличение размеров зерен за счет слияипя более мелких зерен в крупные, т. е. перегрев металла. Крупнозернистый метал.л имеет низкое сопротивление удару и может дать трещины при ковке. Перегрев исправляется термической обработкой.

[c.157]

При нагреве заготовок в них могут появиться различные дефекты, к которым относятся обезуглероживание, окалинообра-зование, или угар, недогрев, перегрев и пережог металла.

[c.66]

При горячей обработке давлением в металле могут появиться такие дефекты, как крупнозернистость и видманштеттова структура в результате перегрева и пережога, трещины, флокены и шиферный излом у легированных сталей и др. Перегрев и пережог металла являются результатом неправильного выбора температуры нагрева при горячей обработке давлением. Для уменьшения сопротивления деформированию и повышения пластичности металла температуру нагрева следует выбирать возможно более высокой однако при высокой температуре могут увеличиться размеры зерен и в связи с этим ухудшатся пластичность и ударная вязкость. Поэтому при горячей обработке давлением должны быть указаны две температуры нагрева температура начала обработки, обеспечивающая наименьшее сопротивление деформированию, и температура конца обработки, обеспечивающая рекристаллизацию металла и необходимые размеры зерен.

[c.167]

Пережог — образование крупнозернистой структуры при наличии окнсных пленок по границам зерен металла вследствие высокотемпературного нагрева. Дефект неисправим.

[c.130]

Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

6792

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Дефекты сварных соединений

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины

. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы

. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Наплывы

. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Прожоги

. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар

. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры

. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Свищи

. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Посторонние включения

. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость

. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла

. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Основные виды дефектов

Зачастую в нашей работе или в беседе с представителем заказчика мы сталкиваемся с такой проблемой, как элементарное техническое непонимание терминов, связанных с неразрушающим контролем. Это вызвано тем, что во многих компаниях и на предприятиях переговорами и заключениями договоров с подрядчиками , в нашем случае с лабораторией неразрушающего контроля, занимаются люди далекие от этой сферы деятельности: снабженцы, сметчики, коммерсанты и др.

Ниже размещенная статья, как раз и призвана устранить пробелы в знаниях основных дефектов, которые выявляются при проведении неразрушающего контроля, и причин их возникновения. Так же нижеизложенная информация поможет при выборе метода контроля.

Трещина — дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия)

Основными причинами возникновения трещин при сварке являются сварочные напряжения, резкое охлаждение шва, перегрев шва, высокое содержание углерода и кремния в основном металле, неподходящий и/или влажный присадочный и вспомогательный материал. Трещины в металле шва выявляются ультразвуковым и радиографическим контролем.

Оба метода имеют свои слабые стороны при выявлении трещин. Так как трещина является самым опасным дефектом, то предпочтительно применять эти методы совместно.

Радиографический контроль может пропустить трещину в случае ее малого раскрытия и расположения перпендикулярно излучению рентгеновских лучей. Ультразвуковой контроль может не «увидеть» трещину, если она распространяется параллельно направлению распространения ультразвуковой волны. Поверхностные трещины хорошо выявляются с помощью капиллярного, магнитного, вихретокового, а также визуального и измерительного контроля.

Свищ — дефект в виде воронкообразного или трубчатого углубления в сварном шве

Основными причинами образования пор и свищей являются загрязнения в зоне сварки, повышенная влажность окружающей среды и/или сварочных материалов, высокое содержание углерода в основном металле и/или присадочном материале, большая скорость сварки и/или быстрое охлаждение шва, нарушение защиты сварочной ванны (сквозняки, неравномерная подача защитного газа и т.д.).

Выявляются поры и свищи с помощью радиографического и ультразвукового контроля. При выявлении пор, радиографический контроль имеет ряд преимуществ по отношению к ультразвуковому.

При ультразвуковом контроле имеет значение форма, размер, расположение и ориентация поры, что для радиографического контроля несущественно. Выходящие на поверхность поры и свищи зачастую выявляются с помощью капиллярного, магнитного, визуального и измерительного контроля.

Подповехностные поры могут быть выявлены также с помощью магнитного и вихретокового контроля.

Непровар — несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками

Основные причины возникновения непроваров — это неправильная подготовка разделки шва (скос кромок, притупление), отсутствие необходимого зазора при сборке, недостаточная сила сварочного тока, превышение скорости сварки.

Выявляется непровар как с помощью ультразвукового, так и с помощью радиографического контроля. В случае доступа к корню шва визуально-измерительным методом контроля. Ограничение для ультразвука при выявление непроваров является только малая толщина свариваемых изделий.

В случае с рентгеном такого ограничения нет.

Выпуклость корня шва — часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем)

Причиной возникновения выпуклости в корне шва могут послужить большой зазор между кромками при сборке под сварку, неправильная подготовка кромок, высокая сила тока, неправильная скорость сварки, длинная сварочная дуга.

Вогнутость корня шва — углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей). Образуется вогнутость корня шва при высокой скорости сварки, неправильной подготовке шва при сборке под сварку, при перегреве первого слоя, а также в местах прихваток

Выявляются выпуклости и вогнутости корня шва радиографическим и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Смещение кромок — несовпадение уровней расположения свариваемых (сваренных) деталей в стыковых сварных соединениях. Смещение кромок в сварном соединении образуется при неправильной сборке под сварку, а также при недостаточном количестве и качестве прихваток

Выявляются как радиографическим так и ультразвуковым контролем, а в случае доступа к корню шва визуальным и измерительным.

Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшегося вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки

Образуется при большом токе и малой скорости сварки, при неправильной сборке изделий под сварку (большой зазор между кромок)

При нагреве

заготовок в них могут появиться следующие дефекты: окалииообразование или

угар, обезуглероживание. недогрев, перегрев и пережог металла.

Окалинообразование или угар получается

в результате образования оксидов железа на поверхности заготовки яри ее

нагреве. Образование окалины обычно называют угаром металла.

Окалина — это хрупкое и непрочное

вещество с содержанием до 30% железа. Угар стали, в результате образования

окалины, может достигать 4 … 5% от массы заготовки за один нагрев в горнах и

несколько меньше (до 3%) в нагревательных печах. Если учесть, что при ковке

заготовку приходится нагревать несколько раз (иногда до шести), то станет ясно,

какое большое количество металла идет в отходы в результате угара металла,

Количество

образующейся окалины зависит от скорости и температуры нагрева метелла, формы

заготовки, химического состава стали, вида топлива, пламени и других факторов.

С повышением

температуры процесс окалинообразования идет быстрее. Если скорость

окалинообразования при температуре 850…900°С принять за единицу, то скорость

окисления при 1000 °С будет равна двум, при 1200 °С — пяти, при 1300 °С — семи.

Чем больше отношение поверхности

заготовки к ее объему (поковки сложной формы), тем больше количество металла,

при прочих равных условиях, превращается в окалину, так как окисление происходит по поверхности w

пропорционально ее величине.

Легированные стали окисляются

меньше. Окалина получается тонкой, значит уменьшается угар металла. Однако такая окалина плотно прилегает к

металлу и плохо очищается.

Окалинообразовавие происходит

интенсивнее при нагреве металла на сжигаемом топливе со значительным

содержанием серы и при избытке воздуха, когда получается светлое короткое

прозрачное пламя, называемое окислительным.

Следует отметить, что

окадинообразование происходит не только при нагреве заготовки, но и при

переносе ее от нагревательного устройства к месту ковки и даже в процессе

ковки. Если заготовка покрылась слоем окалины, то этот слой, как говорят

кузнецы, — «шуба», защищает металл от дальнейшего окисления. Если окалина осыпалась,

то металл снова окисляется и часто еще быстрее, чем при нагреве.

Для уменьшения потерь металла на

окалинообразование или угар необходимо соблюдать следующие условия. По

возможности применять малосернистое топливо. Нагревать металл так, чтобы при

горении топлива не было избытка воздуха и не получалось окислительного пламени.

По возможности уменьшать время нагрева заготовок и выдержки их в зоне нагрева.

Транспортировать заготовки от места нагрева до места ковки надо осторожно, не

допуская разрушения слоя окалины. С заготовки окалину следует счищать

непосредственно перед самой ковкой, на наковальне или нижнем бойке молота.

Обезуглероживание происходит одновременно с окислением железа и

выражается в том, что при нагреве стали углерод, содержащийся в ее верхних

слоях, выгорает и сталь становится более мягкой. Значит химический состав

стали изменится и не будет соответствовать той марке, из которой должна быть

изготовлена деталь. При уменьшении содержания углерода уменьшается прочность и

твердость стали, ухудшается способность ее закаливаться. Глубина

обезуглероженного слоя может достигать 2 …

4 мм

, поэтому обезуглероживание опасно и

для мелких поковок, имеющих небольшие припуски и для поковок, которые после механической

обработки подвергаются закалке. Низкоуглеродистая сталь может не закалиться.

Процесс

обезуглероживания начинается при температуре 800 … 850 °С. Интенсивность его

зависит от содержания углерода в стали. Чем больше углерода, тем медленнее

идет обезуглероживание.

Для крупных

заготовок обезуглероживание не опасно, так как в процессе ковки и остывания

заготовки углерод перемещается из внутренних слоев к наружным и химический

состав стали выравнивается.

Интенсивное

обезуглероживание происходит при соприкосновении с заготовкой острого

окислительного пламени в виде языков.

При термической

обработке ответственных деталей и инструмента обезуглероживание недопустимо.

Поэтому в таких случаях нагрев деталей ведут в специальных защитных

атмосферах.

Для уменьшения

обезуглероживания следует, по возможности, не допускать соприкосновения

заготовок с окислительным пламенем.

Недогрев — это

такой нагрев металла, при котором заготовка нагрелась неравномерно по сечению

или участкам длины. Очевидно, что такую заготовку нельзя вынимать из горна

или печи и ковать. Если заготовка с одной стороны имеет белый цвет каления, а

с другой еще желтый или красный, то из нее будет затруднительно получить поковку

требуемой формы. Недогрев заготовок по толщине нельзя обнаружить по цвету

каления. Поэтому необходимо знать расчетную или опытную нормативную величину

продолжительности нагрева различных по сечению заготовок и строго ее

придерживаться (табл. 5.2). Недогрев может появляться при плохом тепловом режиме.

Следовательно, в горне нужно обеспечить соответствующее пламя, а в печи

проверить температуру.

Перегрев нельзя

обнаружить по внешнему виду нагретой заготовки и даже в процессе ее ковки.

Деталь, изготовленная из перегретого металла, быстро ломается, так как

перегретый металл имеет крупнозернистую структуру и поэтому не прочен. Сильно

перегретая заготовка иногда разрушается уже при ковке — в углах появляются

трещины. Для предотвращения перегрева не следует допускать выдержки заготовки

в горне или печи при высокой температуре больше, чем

рекомендуется расчетами или нормативами.

Перегрев можно устранить, если

заготовку охладить и снова нагреть до температуры 800 … 850 °С и медленно

охладить,

Пережог является опасным дефектом нагрева металла. Явление

пережога объясняется следующим образом. При температуре выше 1250 … 1300 °С

зерна металла становятся очень крупными, а связь между ними настолько

ослабевает, что начинает проникать кислород и сталь при действии на нее

небольших сил разрушается. Пережженную сталь необходимо отправлять на

переплавку.

Пережог можно обнаружить по

внешнему виду нагреваемого металла. Поверхность металла при пережоге имеет

ослепительно белый искрящийся цвет. При передвижении пережженной заготовки от

нее отлетают ярко-белые искры.

. Для предупреждения пережога

необходимо соблюдать следующее. Не допускать нагрева заготовок острым окислительным

пламенем и касания поверхностей заготовок этим пламенем. Следить за цветом

каления при нагреве заготовок в горне или печи. Не допускать превышения

установленного времени выдержки заготовки при высокой температуре. При

появлении признаков пережога немедленно удалять заготовку из зоны нагрева. В нагревательных

печах поддерживать температуру на 120 … 150 °С ниже температуры пережога, указанной в табл. 5.1.

Трещины и раскалывание поковок являются дефектами нагрева металла.

Наиболее часто поковки с такими дефектами получают из легированных и

инструментальных сталей вследствие несоблюдения режимов нагрева их и продолжения

ковки с температурой ниже температуры окончания ковки (см. табл. 5.1).

Например, поперечные трещины

образуются из-за быстрого нагрева заготовок для ковки до температуры 800 …

900 °С, при этом наружные слои заготовок успевают нагреться до высокой температуры,

достаточной для ковки (см. табл. 5.1), а середины заготовок остаются еще

холодными. Поверхностные трещины

образуются при ковке подстывшего металла, а раскалывание

заготовок от ударов свидетельствует о том, что металл пережжен. Поэтому

кузнецам следует тщательно соблюдать режимы нагрева (см. выше) и правила

ковки указанных и других сталей (см. ниже).

Неправильно проведенная закалка стали приводит к дефектам (браку изделия). Наиболее распространенные из них:

- недостаточная твердость закаленного изделия;

- мягкие пятна;

- пережог и закалочные трещины;

- обезуглероживание и окисление поверхности;

- коробление и деформация;

В этой небольшой статье мы детально рассмотрим каждый из этих потенциальных дефектов закаленной стали.

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3 и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Образование мягких пятен

Образование мягких пятен может являться результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры.

Исправляется такой брак повторной закалкой изделия. Неоднородность структуры устраняется предварительной его нормализацией.

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Такой брак термической обработки неисправим, но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

Пережог наступает при весьма высоких температурах нагрева, близких к температуре плавления, поэтому имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен. Это нарушает сплошность металла, и, как результат, он становится не пригодным для применения. Такой брак термической обработки также неисправим.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

И последний возможный дефект закаленной стали — деформация и коробление. Структурные изменения, происходящие в металле при термической обработке, вызывают изменение объема (деформацию), а неравномерность охлаждения — искажение внешней формы (коробление).

Такие дефекты закаленной стали происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Например, удельный объем мартенсита больше, чем удельный объем перлита. Также форма различных деталей под влиянием структурных напряжений изменяется иначе, чем под влиянием термических напряжений.

Тела простой формы после деформации и правильное положение положение деталей при погружении их в закалочный бак

Для предотвращения деформаций и коробления необходимо обеспечить медленное охлаждение в интервале мартенситного превращения путем ступенчатой и изотермической закалок, закалки.

Пережог — металл

Cтраница 1

Пережог металла происходит при температурах, близких к началу плавления. Он состоит в оплавлении легкоплавких примесей, находя — щихся по границам зерен, [ в проникновении в межзеренные прослой -; ки кислорода из окружающей среды. При этом по границам зереде образуются окисные соединения примесей и металла, которые разоб -: щают зерна друг от друга. При деформировании такого металла зерна легко отделяются одно от другого. Пережженный металл может быть использован только для переплавки.

[1]

Пережог металла получается при сварке окислительным пламенем и характеризуется также увеличением размеров зерен, как и при перегреве, но при пережоге поверхность зерен покрывается пленкой окислов, нарушающей их взаимное сцепление. Поэтому пережженный металл очень хрупок. Исправлению он не поддается. Шов с пережженным металлом должен быть вырублен и заварен вновь.

[2]

Пережог металла), перегревом ( см. Перегрев металла) либо ( значительно реже) недогревом металла.

[3]

Пережог металла при термической обработке при нагреве выше 1 200 С особо опасен, поскольку он сопровождается окислением границ зерен и ослаблением связи между зернами. Пережженные сварные соединения подлежат удалению, поскольку этот вид брака термической обработки не может быть исправлен.

[4]

Пережог металла трубы возможен и при других видах топлива, хотя и в меньшей степени, чем при каменном угле. Поэтому за температурой и равномерностью нагрева трубы надо внимательно следить; необходимо поворачивать трубу, регулировать дутье и толщину слоя топлива и применять защитные металлические листы.

[5]

Пережогом металла является окисление границ зерен при нагреве, близком к температуре солидуса.

[6]

При пережоге металла в сварном соединении наблюдаются включения закиси железа FeO или, точнее, эвтектики из железа и закиси железа FeO-Fe.

[7]

Перегрев и пережог металла являются результатом неправильного выбора температуры нагрева при горячей обработке давлением. Для уменьшения сопротивления пластическому деформированию ( повышения пластичности металла) температуру нагрева следует выбирать возможно более высокой; однако при этом может увеличиться зерно и вследствие этого понизиться ударная вязкость. По -; этому при горячей обработке давлением необходимо указывать тем-1 пературу начала обработки, обусловливающую наименьшее сопро — тивление деформированию, и температуру конца обработки, обес — / печивающую рекристаллизацию металла и необходимые размеры) зерен.

[8]

Перегрев и пережог металла являются результатом неправильного выбора температуры нагрева при горячей обработке давлением. Для уменьшения сопротивления пластической деформации ( повышения пластичности металла) температуру нагрева следует выбирать возможно более высокой; однако при этом может увеличиться зерно и понизиться ударная вязкость.

[9]

Перегрев и пережог металла происходят при несоблюдении режима нагрева. При перегреве значительно увеличивается зерно, а при пережоге по границам зерна появляется цепочка окислов.

[10]

Участие швов с пережогами металла удаляют и заваривают вновь. Перегрев металла устраняют термической обработкой.

[11]

Наиболее опасным дефектом является пережог металла. Он характеризуется наличием в структуре металла шва окисленных зерен, которые из-за наличия на них пленки окислов обладают малым взаимным сцеплением. Пережженный металл хрупок и не поддается исправлению. Причинами образования пережога металла являются применение при сварке окислительного сварочного пламени и плохая защита расплавленного металла сварочной ванны от кислорода и азота воздуха.

[12]

Наиболее опасным дефектом является пережог металла. Он характеризуется наличием в структуре металла шва окисленных зерен, которые из-за наличия на них пленки оксидов обладают малым взаимным сцеплением. Пережженный металл хрупок и не поддается Управлению. Причинами образования пережога металла являются применение при сварке окислительного сварочного пламени и плохая защита расплавленного металла сварочной ванны от кислорода и азота воздуха. Участки с пережженным металлом вырубают полностью до основного металла и заваривают вновь.

[13]

Во избежание перегрева и пережога металла температура нагрева должна быть на 100 — 150 ниже линии солидуса по диаграмме состояния железо — углерод для углеродистых сталей. Для легированных сталей устанавливать верхний предел температуры нагрева таким образом нельзя, поскольку они более чувствительны к перегреву и пережогу. Кроме того, в процессе прошивки заготовок из легированных сталей, имеющих, как правило, высокое сопротивление деформации, температура металла сильно повышается. Это нужно учитывать, чтобы избежать образования дефектов на гильзах в виде плен и трещин и получения готовых труб с неудовлетворительными механическими свойствами.

[14]

Таким образом, недопустимость пережога металла является общим требованием, лимитирующим нагрев металла при всякой его обработке.

[15]

Страницы:

1

2

3

4