Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Приемы растачивания

Токарная обработка отверстий резцами существенно не отличается от обтачивания наружных поверхностей. Заготовки закрепляют в токарном патроне и при необходимости выверяют по отверстию. При обработке глухих и ступенчатых отверстий целесообразно придавать заготовкам постоянное продольное положение на станке при помощи шпиндельного упора. Припуски на чистовое растачивание после сверления или черновой обработки резцом оставляют в пределах 1—2 мм на диаметр.

Установку резца на диаметр выполняют по результатам пробной расточки отверстия на глубину 3—4 мм с помощью лимба поперечной подачи. При этом следует учитывать особенности пользования лимбом при растачивании. Для выбора люфта в передаче резец вначале перемещают вперед на величину больше необходимой, а затем движением на себя устанавливают на требуемый размер.

Механическую продольную подачу включают после врезания резца в металл. Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2—3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Особую осторожность надо проявлять при растачивании тонкостенных втулок. При сильном зажиме в кулачках патрона такие детали деформируются, вследствие чего отверстие приобретает огранку трехгранной формы. Предотвратить это явление можно, уменьшив силу зажима заготовки в патроне и соответственно несколько снизив режим резания или установив обрабатываемую деталь в патроне с помощью дополнительной разжимной втулки.

Режим резания и брак при растачивании. Учитывая сравнительно небольшую жесткость расточных резцов и более тяжелые условия работы, следует глубину резания и подачу для .чернового растачивания ориентировочно уменьшать на 40—50% по сравнению с их соответствующими значениями чернового-обтачивания. В остальном при выборе режимов резания для расточных работ можно пользоваться примерными данными в главе «Токарная обработка цилиндрических поверхностей«.

Наша компания принимает заказы на токарную обработку, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Рис 61. Расточные резцы: а, б — цельные; в, г — державочные

Рис. 62. Стандартные расточные резцы

Растачивание цилиндрических отверстий

К

атегория:

Токарное дело

Растачивание цилиндрических отверстий

Далее: Развертывание

Предварительно просверленные отверстия или отверстия в заготовках, полученных литьем или ковкой, часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и малой шероховатости.

Растачивание менее производительно, чем свер-ленйе. но позволяет получить точные отверстия диаметральный допуск размера до 0,02 мм, шестой класс шероховатости поверхности) и исправить положение оси отверстия.

Расточные резцы. Расточные резцы бывают; проходные для сквозных отверстий и упорные для глухих отверстий. Расточный резец закрепляют в резцедержателе параллельно оси заготовки. Чтобы головка резца вписывалась в обрабатываемое отверстие, задний угол расточного резца принимается большим, чем у резца для наружного точения. Та часть державки расточного резца, которая расположена возле головки, выполняется тоньше той части, которая крепится в резцедержателе.

У стандартных расточных резцов режущая кромка расположена на уровне верхней образующей цилиндрической державки и поэтому резец устанавливают ниже центра заготовки.

1. ЗЕНКЕРЫ: а — устройство (части зенкера), б — четырехперый цельный быстрорежущий, е — твердосплавный, г — насадной быстрорежущий, д — насадной твердосплавный, е насадной со вставными ножами

2. КОМБИНИРОВАННЫЙ СТЕРЖНЕВОЙ 74 ИНСТРУМЕНТ СВЕРЛО-ЗЕНКЕР

3. ЗЕНКОВАНИЕ ФАСКИ ОТВЕРСТИЯ

4. КОЛЬЦЕВОЕ СВЕРЛ: 1 – нож, 2 — коронка, 3 направляющие колодки

5. ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБРАБОТКИ ОТВЕРСТИЯ Ф 50 А

6. РАСТОЧНЫЕ РЕЗЦЫ:

7. РАСПОЛОЖЕНИЕ РАСТОЧНЫХ РЕЗЦОВ В ОТВЕРСТИИ:

Это вынуждает применять расточные резцы с державкой значительно меньшего диаметра, чем диаметр растачиваемого отверстия. Такого недостатка не имеют расточные резцы токаря-новатора В. К. Лакура. Державка этого резца располагается в середине растачиваемого отверстия, поэтому может быть большего сечения, что устраняет опасность отжима резца и появления конусности обрабатываемого отверстия.

Применяют также расточные резцы, оснащенные твердосплавной коронкой «улиткой». Переточку «улитки» выполняют по передней поверхности.

Некоторый отжим резца при растачивании приводит к конусообразности обработанного отверстия, которую приходится выводить повторными проходами без врезания. Для предотвращения конусообразности, а также для растачивания на повышенных режимах применяют расточные резцы В. К. Семинского с державкой квадратного сечения. Резец Семинского крепится в призмах, вылет резца регулируют выдвижением из призм. Расточные оправки (борштанги). Отверстия 80—100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках.

Резец в оправке зажимается винтом с торца или с наружной поверхности оправки.

8. РАСТОЧНЫЕ РЕЗЦЫ СО СПИРАЛЬНОЙ ТВЕРДОСПЛАВНОЙ КОРОНКОЙ «УЛИТКОЙ»: 1 — проходной. 2 — упорный

9. РАСТОЧНЫЙ РЕЗЕЦ В. К. СЕМИНСКОГО: 1— подкладка-призма, 2 —резец. 3 — прижимная планки. 4 — болт резцедержателя

10. РАСГОЧНЫЕ ОПРАВКИ (БОРШТАНГИ): а — с расточным проходным резцом, б — с расточным упорным резцом

Многие токари применяют универсальную расточную оправку с регулируемым вылетом. Оправку закрепляют в дополнительной державке, установленной в резцедержателе. В оправке можно крепить как резцы, так и пластины. На оправке выфрезерована канавка, по которой охлаждающая жидкость надает непосредственно на резец. Канавка служит и для стопорения болтами. Универсальную расточную оправку используют также для вытачивания внутренних канавок, нарезания внутренней резьбы и других работ.

11. УНИВЕРСАЛЬНАЯ РАСТОЧНАЯ ОПРАВКА К ТОКАРНОМУ СТАНКУ: а — при помощи риски на резце. б – при помощи плоского упора, в — при помощи упора

12. КОНТРОЛЬ ГЛУБИНЫ ОТВЕРСТИЯ В ПРОЦЕССЕ РАСТАЧИВАНИЯ 1 — державка. 2 — оправка. 3 — резец. 4 пиши для крепления резца. 5 -расточном п.тетина

Мерные расточные пластины («ножи»). Расточная пластина (нож) имеет размер, соответствующий размеру растачиваемого отверстия. Растачивание пластиной обеспечивает получение отверстия правильной цилиндрической формы за один проход, так как действующие с двух сторон на пластину усилия взаимно уравновешиваются. Расточные пластины бывают цельные из быстрорежущей стали и напайные, оснащенные пластинками твердого сплава. Расточную пластину закрепляют в пазу расточной оправки. Приемы растачивания. Заданную глубину отверстия обеспечивают в процессе растачивания измерением линейкой, штангенглубиномером, шаблоном или настройкой при помощи лимба продольной подачи. Для облегчения обработки на резце наносят риску, соответствующую заданной глубине отверстия. Опытные токари закрепляют в резцедержателе металлическую планку (плоский упор), вылет которой равен вылету резца минус г лубина отверстия Л = L—I. Когда планка при автоматической подаче суппорта подойдет к заготовке на расстояние 2—3 мм, автоматическую подачу выключают и вручную подают суппорт до соприкосновения планки с заготовкой: это значит, что растачивание выполнено на заданную глубину. Упором moi т служить державки с роликом (роликовый упор).

13. УГЛЫ в ПЛАНЕ ПРИ РАБОТЕ РАСТОЧHЫM УПОРНЫМ РЕЗЦОМ:

14. РАСТАЧИВАНИЕ ВНУТРЕННИХ КАНАВОК:

Точность диаметра растачиваемого отверстия обеспечивается также, как и при наружном точении: пробными проходами с замером штангенциркулем, настройкой по лимбу поперечной подачи, по линейке поперечных салазок суппорта, при помощи индикатора, по поперечному упору.

Подрезание внутренних торцов и уступов. Внутренние торцы и уступы подрезают расточным упорным резцом подачей к центру, для этого расточный резец должен иметь главный угол в плане Ф более 90° (например, 95 ), тогда при подрезании торца отверстия фактический главный угол в плане <�р составит.

Точность осевых размеров ступенчатого отверстия в процессе растачивания выдерживается с помощью лимба продольной подачи или упора с длиноограничителями, как при обработке ступенчатых валов. Растачивание внутренних канавок. Геометрия рабочей части прорезных резцов для прямоугольных канавок такая же, как и у прорезных наружных резцов. Резцы для внутренних канавок бывают цельные и иоавпые (олравочные).

15. КОНТРОЛЬ ВНУТРЕННИХ КАНАВОК и ВЫТОЧЕК: а, б — ширины выточки и расстояния до выточки штангенциркулем. в — ширины выточки шаблоном

Так как при вытачивании канавки токарю не видна зона обработки, особенно важно пользоваться лимбами продольных и поперечных полам, а также упорами.

Широкую внутреннюю канавку обрабатываю! последовательным врезанием на глубину канавки поперечной подачей (контроль по лимбу) и расширением канавки продольной подачей.

Ширину канавки в отверстии и расстояние oт торца заготовки до канавки контролирую! штангенциркулем и шаблоном. Диаметр выточки определяют измерением толщины стенки а до выточки; этот размер переносят на линейку (рис. 108, а). Затем вводят кронциркуль в канавку и, не изменяя раствора ножек, прикладывают кронциркуль к линейке. По размеру b, отсеченному ножкой кронциркуля на линейке, определяют толщину стенки: li=u—b, а диаметр выточки определяют расчетом: cl= D—2h, где D— наружный диаметр втулки.

Более точно диаметр выточек измеряют штангенциркулем со специальными губками. К прочитанному на штангенциркуле размеру прибавляют двойную ширину ножек (2h).

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

Растачивание сквозных отверстий

Для выполнение операции сквозного растачивания на токарном станке подбирается расточной резец максимально допустимого для данного вида металлообработки. При этом в резцедержатель он устанавливается с вылетом большим, чем длина обрабатываемого отверстия. Такой подход позволяет максимально увеличить жесткость резца. При этом вершина резца должна совпадать с высотой центров обрабатываемого изделия. Однако, в случае черновой расточки отверстия разрешается установка резца несколько ниже центра. При чистовой допускается расположение резца чуть выше, но расстояние от центров не должно превышать 1/100 диаметра отверстия. При обработке металлоизделия за ноль принимается момент касания резца внутренней поверхности отверстия. Сначала производится несколько пробных проходов резца и замеров, После этого производится корректировка и установка на точный размер. Растачивание таких отверстий производится с механической подачей.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали — зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин. Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Растачивание глухих отверстий

При расточке глухих отверстий применяют проходные упорные резцы или оправки с наклонными режущими пластинами. В обоих случаях возникает проблема обработки дна (внутреннего торца) отверстия, т. к. на его середине остается небольшая коническая зона, не затронутая резцом. Поэтому такая расточка выполняется в следующей последовательности:

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

Приемы растачивания сквозных и глухих отверстий

Главная / Слесарное дело / Комплексные работы / Растачивание цилиндрических отверстий на токарном станке / Приемы растачивания сквозных и глухих отверстий

4 апреля 2012

Растачивать отверстия (внутренние цилиндрические поверхности) сложнее, чем обтачивать наружные поверхности. Основная трудность — малая жесткость расточного резца.

Сквозные отверстия растачивают расточными резцами, показанными на рисунке.

Смотрите рисунок — Расточной резец для сквозного отверстия

Для этого обрабатываемую заготовку крепят в патроне токарного станка. Проверяют надежность крепления заготовки и резца. Растачивают сначала черновым резцом, который при помощи маховичка суппорта плавно подводят к обрабатываемому отверстию.

Установив при помощи маховичка суппорта глубину резания, плавно сообщают резцу продольную подачу. Величину подачи для растачивания выбирают, учитывая жесткость резца, глубину резания и материал заготовки. Сделав один проход, резец отводят в первоначальное положение. Так поступают, пока не получат отверстие требуемого диаметра.

Для чистовой обработки отверстий применяют тонкое (алмазное) растачивание, которое ведут на высокой скорости резания, но при малых глубине резания и подаче. Растачивают чистовыми резцами и резцами с пластинками из твердого сплава. Приемы и последовательность растачивания те же, что и при черновом растачивании.

Глухие отверстия растачивают резцами, показанными на рисунке.

Смотрите рисунок — Расточной резец для глухого отверстия

При растачивании глухих отверстий резец необходимо перемещать в продольном направлении строго на глубину обрабатываемого отверстия.

Величину прохода резца устанавливают, нанеся мелом риску на державке резца. Приемы работ остаются те же, что и при растачивании сквозных отверстий.

Вопросы

- Какими резцами растачивают сквозные и глухие отверстия?

- Расскажите о последовательности приемов растачивания сквозных отверстий?

- Как определяют глубину прохода резца при растачивании глухих отверстий?

Упражнение

Изготовить корпус плашкодержателя по технологической карте, помещенной ниже.

Технологическая карта на изготовление корпуса плашкодержателя

| Материал | Ст. 3 | |||

| Заготовка | Пруток | |||

| № п/п | Последовательность обработки | Эскиз обработки | Инструменты | Оборудование и приспособления |

| рабочий | разметочный иконтрольно-измерительный | |||

| 1 | Подрезать торец заготовки | Резец подрезной | Линейка измерительная | Патрон токарный трехкулачковый |

| 2 | Проточить заготовку под наружный размер корпуса плашкодержателя | Резец проходной | Штангенциркуль | Патрон токарный трехкулачковый |

| 3 | Просверлить по центру отверстие в заготовке | Сверло спиральное | Штангенциркуль | Патроны токарный трехкулачковый и сверлильный |

| 4 | Рассверлить отверстие в заготовке до диаметра, позволяющего войти головке расточного резца | Сверло спиральное | Штангенциркуль, линейка измеритель ная | Патроны токарный трехкулачковый и сверлильный |

| 5 | Расточить отверстие под размер плашки | Резец расточной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый |

| 6 | Отрезать по размеру деталь от заготовки | Резец отрезной | Штангенциркуль, линейка измерительная | Патрон токарный трехкулачковый |

| 7 | Снять фаски 1×45° на корпусе плашко-держателя | Резец проходной | — | Патрон токарный трехкулачковый |

«Слесарное дело», И.Г.Спиридонов, Г.П.Буфетов, В.Г.Копелевич

Видеонаблюдение во дворе Умного дома

Как выбрать сэндвич дымоход?

Серебряный Ясень: свойства и способы обработки

Блоки керамзитобетонные

Технология восстановления отверстий расточкой

С помощью расточки восстанавливают цилиндрические поверхности, подвергшиеся износу в процессе интенсивной эксплуатации. Такой ремонт может выполняться как в стационарных условиях на токарных и расточных станках (вертикальных и горизонтальных), так и с помощью мобильных установок в полевых условиях. Токарные станки незаменимы в тех случаях, когда необходимо восстановить точность и соосность нескольких посадочных отверстий. А расточные обычно применяют в тех случаях, когда требуется повышенная точность или деталь имеет большие габариты. Наглядным примером массового использования вертикально-расточных станков при ремонте оборудования является восстановление поверхностей цилиндров блоков двигателей внутреннего сгорания.

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Восстановление отверстий наплавкой

При восстановительной расточке цилиндрических поверхностей их диаметр значительно увеличивается, иногда на несколько миллиметров. И если при ремонте двигателей внутреннего сгорания эта проблема решается посредством использования ремонтных поршней и гильз большего размера, то для прочих видов техники черновой размер отверстия восстанавливается путем нанесения на его поверхность слоя металла. Для этих целей применяют различные виды сварки, а также напыление и лужение. После восстановления размера отверстия наплавкой оно растачивается до требуемых размеров. Эта технология является одной из самых распространенных, поэтому производители ремонтного оборудования помимо расточных и сварочных установок предлагают потребителям комплексные решения: расточно-наплавочные комплекты различных размера и мощности.

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.

( 1 оценка, среднее 5 из 5 )

Содержание

- Обработка отверстий: виды операций и используемый инструмент

- Сверление

- Зенкерование

- Зенкование и цекование

- Развертывание

- Обработка отверстий в деталях машин. Методы обработки отверстий

- Страницы работы

- Содержание работы

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

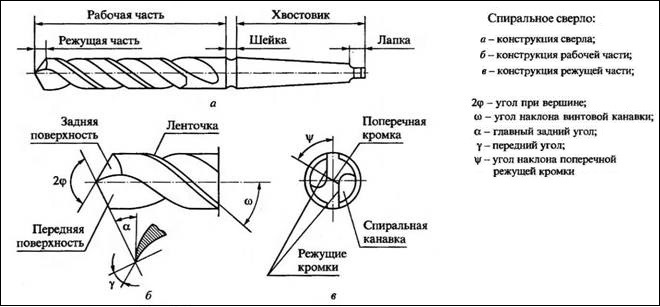

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

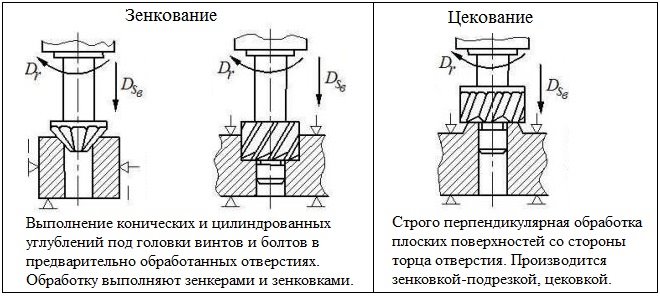

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Источник

Обработка отверстий в деталях машин. Методы обработки отверстий

Страницы работы

Содержание работы

8. ОБРАБОТКА ОТВЕРСТИЙ

8.1 Методы обработки отверстий

Отверстия в деталях машин бывают цилиндрические, ступенчатые, конические, фасонные. Они могут быть открытыми и глухими.

Обрабатывать отверстие со снятием стружки можно лезвийным, абразивным инструментами или абразивным порошком и физико-химическими методами. Лезвийным инструментом можно сверлить, зенкеровать, развертывать, растачивать, протягивать отверстия. Абразивным инструментом отверстия шлифуют, хонингуют, суперфинишируют; абразивным порошком притирают. Физико-химические методы находят все большее применение при обработке отверстий в труднообрабатываемых материалах и отверстиях малых диаметров. Обработка отверстий без снятия стружки производится калиброванием при помощи выглаживающих прошивок и шариков, а также раскатыванием.

В деталях из листового материала отверстия чаще всего пробивают в штампах.

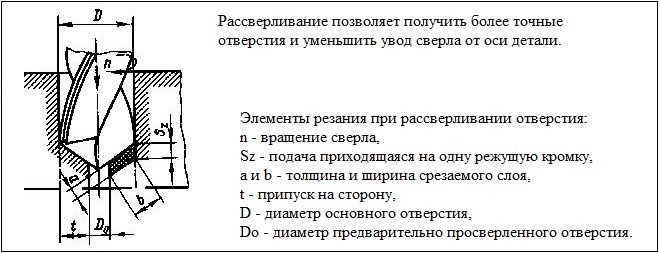

8.2. Обработка отверстий лезвийным инструментом

Сверление. Распространенный способ обработки глухих и сквозных отверстий в сплошном материале с точностью 9 – 13-го квалитетов и шероховатостью поверхности Ra = 5…10 мкм.

Отверстия диаметром более 35…40мм сверлят за два перехода – сначала сверлом меньшего диаметра, а затем требуемого. Отверстия диаметром свыше 60. 70 мм целесообразно обрабатывать кольцевым сверлом. В этом случае большая часть металла остается в виде сердечника, пригодного для использования.

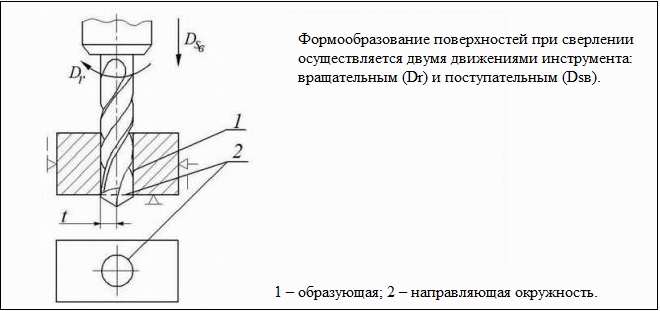

Различают два метода сверления: вращением сверла (сверлильные и расточные станки) и вращением детали (токарно-револьверные станки). При сверлении отверстий с вращением инструмента увод сверла от оси отверстия больше, чем при сверлении с вращением детали.

Для уменьшения увода сверла при обработке отверстий в сплошном металле применяют засверливание коротким жестким сверлом (центрирование на токарно-револьверных станках и автоматах) и кондукторы с направляющими втулками (на сверлильных и расточных станках). Кондуктор позволяет в одной операции обрабатывать несколько отверстий, обеспечивая точное расстояние между осями отверстия.

Для повышения производительности при сверлении отверстий применяют многошпиндельные головки или специальные станки (чаще агрегатные).

Для выполнения на сверлильном станке в одной операции последовательной обработки сверлением, зенкерованием и развертыванием используют кондукторы со сменными втулками и быстросменные патроны для закрепления инструмента в шпинделе станка.

Если масса обрабатываемой детали с кондуктором не превышает 150…200 Н, то отверстие сверлят на вертикально — сверлильных станках, а при большей массе применяют радиально-сверлильные.

Сверление без кондукторной втулки.

Сверление с кондукторной втулкой.

Сверление + предварительное растачивание + тонкое растачивание.

Шлифование + алмазное точение или хонингование, доводка.

Отверстие с

Зенкерование. Применяют для обработки предварительно полученного отверстия литьем, штамповкой или сверлением. Для отверстий с точностью до 11-го квалитета и шероховатостью Ra = 1,25. Зенкерование может быть или окончательной операцией, или предварительной перед развертыванием.

Зенкер имеет 3…4 зуба, канавки меньшей глубины, чем у сверла, что увеличивает его жесткость.

Припуск для зенкерования оставляют равным примерно 0,1 диаметра отверстия.

Зенкером обрабатывают отверстия на сверлильных, токарно-расточных, револьверных и других станках.

Для исправления положения оси отверстия, уменьшения увода ее и обеспечения заданной точности зенкерование выполняют с направлением инструмента в кондукторных втулках. Различают три способа направления зенкера – верхнее, нижнее и двойное.

Развертывание. Основной способ обработки отверстий в материале с твердостью HRC

Развертки рассчитаны для снятия малого припуска. Они отличаются от зенкеров большим числом зубьев (6…8), меньшим углом в плане. Необходимыми условиями достижения высокой точности обработки является равномерность величины припуска и строгое совпадение оси развертки с осью обрабатываемого отверстия.

В зависимости от диаметра и требуемой точности отверстия развертывание производят одной или двумя развертками. Отверстия 8…9-го квалитета обрабатывают однократным развертыванием, 7-го – двукратным. Развертыванием можно получить отверстия 6-го квалитета.

Для отверстий диаметром 90…120 мм общий припуск на предварительное и окончательное развертывание составляет 0,2…0,4 мм. При предварительном развертывании снимается более половины припуска на обработку.

Точные конические отверстия обрабатываются комплектом из конических зенкеров и разверток. При диаметре больше 25 мм рекомендуется сперва сверлить ступенчатое отверстие, приближающееся к форме конического зенкера. Затем отверстие последовательно обрабатывается коническим зенкером, черновой и чистовой разверткой.

Растачивание. Отверстие растачивают на станках токарной группы: расточных, агрегатных, специальных. Растягивать отверстие можно при вращении детали (токарные станки) или при вращении инструмента (расточные станки горизонтальные, вертикальные, координатные, агрегатные и многоинструментальные с ЧПУ).

Тонкое растачивание. Применяется как окончательная операция обработки отверстий высокой точности. Тонкое растачивание осуществляют при больших скоростях резания (100…1000м/мин), малых подачах (0,01…0,12мм/об) и глубинах резания (0,05…0,4мм). Детали из цветных металлов, сплавов и пластмасс растачиваются алмазными резцами, а детали из черных металлов – резцами из твердых сплавов. Рекомендуемые режимы резания при тонком растачивании следующие.

При обработке деталей из сталей скорости резания составляют от 120 до 250 м/мин, подачи – от 0,02 до 0,12 мм/об и глубине резания – от 0,1 до 0,3 мм. При обработке деталей из цветных сплавов скорость резания до 800 м/мин, подачи – от 0,02 до 0,10 мм/об и глубине резания – от 0,05 до 0,4 мм.

Тонкое растачивание производится на прецизионных расточных станках, одно – и многошпиндельных , вертикальных и горизонтальных. Изготавливается много моделей алмазно – расточных станков – 2А710, 2А712, 2А716 и др. Эти станки обладают высокой жесткостью и виброустойчивостью. Все модели станков работают с вращением шпинделя при неподвижной детали.

Источник

-

Обработка отверстий больших диаметров

К таким отверстиям

отнесем отверстия диаметром более 25

мм. В различных корпусах, таких как

редукторах и коробках скоростей, эти

отверстия служат для размещения опор

валов. Обычно валы имеют две или три

опоры, следовательно, такое же число

отверстий имеет корпус. Эти два или три

отверстия образуют в корпусе единую

ось. Корпуса коробок скоростей, коробок

подач многих металлорежущих станков

имеют значительное число осей, иногда

более десяти.

Исходя из служебного

назначения корпуса, предъявляются

достаточно высокие технические требования

к следующим параметрам:

– размеры отверстий,

в которых размещены подшипники качения,

должны соответствовать 5 – 7 квалитетам

точности;

– высокие требования

к цилиндричности поверхностей отверстий,

отклонения от разноразмерности в

нескольких поперечных и продольных

сечениях быть в пределах 0,25 от допуска

на размер;

– допуск на

расстояние между осями должен быть в

пределах ± сотые доли миллиметра;

– параллельность

и перекос осей должны быть в пределах

0,25 ÷ 0,5 от допуска на расстояние между

ними;

– жесткий допуск

соосности отверстий;

– шероховатость

Ra

0,8 ÷ 1,25 мкм.

Необходимо

разъяснить требования к соосности двух

отверстий, лежащих на одной оси. Эти

требования можно задавать двумя

различными способами:

-

соосность каждого

из отверстий относительно базы; -

соосность каждого

из отверстий относительно общей оси

обоих отверстий.

В первом случае

за базу принимают ось одного из отверстий,

которое принимают за базовое. Расстояние

от середины второго отверстия до этой

оси есть показатель соосности. Несмотря

на наглядность такого понимания

соосности, осуществить точный контроль

чрезвычайно трудно, практически

невозможно. Как с помощью средств

измерения реализовать положение базы?

Нам необходимо определить точное

расположение оси базового отверстия,

имеющего отклонения от цилиндричности.

Даже теоретически трудно определить

положение оси. Можно представить, что

это ось вписанных цилиндра или конуса.

А если реальная ось криволинейна?

Достаточно очень малого углового

смещения этой оси, как на большом

расстоянии до второго отверстия возникает

большая погрешность измерения.

Соосность

относительно общей оси двух отверстий

имеет более определенное материальное

воплощение. В середине каждого из

отверстий находят центр вписанной

окружности. Через эти две точки проводят

общую ось. Отклонения от этой оси до

центров отверстий, лежащим вблизи

торцов, являются отклонения от соосности

относительно общей оси.

Обозначим отверстия

буквами А

и Б.

При таком обозначении ε1

– отклонение оси отверстия А

относительно

общей оси отверстий А

и Б,

ε2

–отклонение оси отверстия Б

относительно

общей оси отверстий А

и Б. Для

контроля соосности двух отверстий

относительно общей оси созданы приборы,

которые состоят из легкого центрального

стержня, двух центраторов, двух

измерительных устройств и устройства

осевой фиксации прибора. Поворачивая

прибор на некоторый угол, фиксируют

показания измерительных устройств. Об

отклонениях от соосности судят по

наибольшей разности показаний

измерительных устройств в отдельных

поперечных сечениях.

Материалами

корпусных деталей являются чугун, сталь,

сплавы цветных металлов. Иногда используют

бетон и синтегран (эпоксидный клей,

смешанный гранитной крошкой), в этом

случае места обработки армируются

металлическими вставками.

Возможны два метода

получения металлических заготовок:

литье и сварка. Литые чугунные детали

обладают достаточной прочностью, чугун

хорошо гасит вибрации. Стальные заготовки

более прочны, но по свойствам гашения

вибраций уступают чугунным.

При выборе между

указанными двумя методами руководствуются

следующими соображениями. Отливка по

своей конфигурации может в большей

степени соответствовать конструктивным

требованиям. Но получить заготовку

литьем в очень короткие сроки невозможно.

Необходимо пройти три этапа: вначале

изготовить модель, по модели выполнить

форму, затем форму залить металлом. Для

сварной заготовки требуется только

нарезать стальные пластины, которые

сварить между собой. Нарезать пластины

можно рубкой, лазерной или плазменной

резкой, в том числе и на установках с

ЧПУ.

Исходя из этих

соображений, стальным заготовкам отдают

предпочтение при необходимости получить

заготовки корпусных деталей в более

короткие сроки.

В отливках,

выполняемых в земляные формы, обычно

оставляют непролитыми отверстия

диаметром меньше 50 мм, отверстия большего

размера с целью экономии материала

проливают.

Получение требуемой

точности отверстия означает достижение

заданного диаметрального размера,

правильной геометрической формы

поверхности и необходимого координатного

расположения оси. Даже при точном

расположении режущих инструментов

задача достижения требуемой точности

не проста. Действует закон копирования

исходных погрешностей, оказывают влияние

внутренние напряжения, присущие

заготовке, температурные деформации и

ряд других факторов, вызывающих

возникновение погрешностей обработки.

Следует придерживаться

определенных правил. Обработку выполнять

от больших съемов материала к меньшим.

Число таких съемов при необходимости

получить точность размера отверстия

7-го квалитета должно быть не менее

четырех. Это можно назвать правилом

четырех режущих инструментов, которое

гласит: «Для получения точного отверстия

необходимо использовать не менее четырех

инструментов». Правило требует уточнения.

Если нужно получить точное расположение

оси отверстия, то совершенно недостаточно

расположить шпиндель с режущими

инструментами в координате отверстия.

Рассмотрим это

подробнее. Режущие инструменты для

обработки отверстий бывают двух родов:

многолезвийные (сверла, зенкеры,

развертки) и однолезвийные (резцы).

Многолезвийные инструменты в очень

малой степени исправляют положение оси

ранее обработанного отверстия, они

направляются этим отверстием. Исправления

можно ожидать только при двойном

направлении инструментов с помощью

кондукторных втулок.

На станках с ЧПУ

кондукторные приспособления не

используют. Единственным путем исправить

положение растачиваемой оси – использовать

для растачивания резец, закрепленный

в консольной расточной оправке.

Итак, мы пришли к

выводу, что для исправления положения

оси отверстия среди четырех инструментов

обязательно должны быть резцы. Их число

зависит от требований к положению оси.

Чем выше требования, тем большее число

резцов должно быть.

Приведем примеры

возможных наборов инструментов для

обработки отверстий 7-го квалитета

точности:

– зенкер, резец,

черновая развертка, чистовая развертка;

– зенкер, зенкер,

резец, развертка;

– зенкер, резец,

резец, развертка;

– резец, резец,

резец, развертка;

– зенкер, резец,

резец, резец;

– резец, резец,

резец, резец.

Имеем переход от

более грубой обработки к более тонкой.

Последним инструментом является

развертка или резец. Развертка дает

размер, примерно равный ее диаметру.

Размер, получаемый при обработке резцом,

может быть нестабильным при смене

инструментов. Нестабильное положение

может занять вершина резца, так как она

находится на значительном вылете от

шпинделя станка. Достаточно небольшого

углового перекоса расточной оправки в

шпинделе станка, как это приведет к

иному положению вершины резца и,

следовательно, диаметра расточенного

отверстия.

Причина такого

явления состоит в несовпадении углов

конуса отверстия в шпинделе и у расточной

оправки. Если совпадение идеально, то

стабильность высока. Но так может быть

только при новом станке и новой оснастке.

Особенно это проявляется при

конусах

SK.

В настоящее время

в станках расточного типа используют

два типа конусных отверстий для

базирования инструментов: SK

и HSK.

Конус SK

имеет не самотормозящуюся конусность

7 : 24. В станках применяют четыре типоразмера

SK40,

SK45,

SK50

и SK60.

Последний типоразмер в тяжелых станках.

Преимущества конусов указанного типа

в достаточно высокой точности центрирования

инструментов и легкости извлечения их

из шпинделя станка. Оправки одного

типоразмера могут быть использованы в

станках различных моделей, независимо

от предприятия, и даже страны, изготовителя.

Недостаток таких конусов состоит в

описанной нестабильности положения

режущего инструмента при малейшем

несовпадении конусности отверстия

шпинделя и оправки.

Конус HSK

имеет конусность 1 : 10, такая конусность

является самотормозящейся. Но тело

оправок, центрирующихся в отверстии

шпинделя, изготавливают тонкостенным.

Оправки затягивают до упора в торец, а

их центрирующаяся часть разжимается

устройством затяжки оправок в шпиндель

станка. Именно базирование оправок по

торцу в совокупности с центрированием

по конусу обеспечивает стабильность

их расположения в шпинделе станка.

Оправки с конусом

HSK

примерно на 30 – 35% дороже оправок с

конусом SK.

Кроме того, переход к совершенно новой

системе оснастки для предприятий, хорошо

оснащенных оправками с конусом SK,

требует дополнительных затрат, без

которых можно обойтись, если приобретать

станок с конусом SK.

Возникновение

нестабильности положения вершины

расточного резца объясняет широкое

использование разверток в качестве

последнего режущего инструмента при

финишной обработке отверстий. При

хорошем состоянии станка и оснастки

предпочтение в качестве последнего

инструмента отдают резцу.

В качестве первого

инструмента выступает либо расточной

резец, либо зенкер. Работа того и другого

инструмента происходит при обработке

заготовки-отливки в трудных условиях.

В отлитом отверстии имеется корка

повышенной твердости, засоры от

формовочной земли. Можно фрезеровать

отверстия концевой фрезой в режиме

круговой интерполяции, но этот способ

не может оказаться производительным,

так как инструмент должен пройти

достаточно большой путь.

Многие предприятия

отказываются от экономии материала за

счет отлитых отверстий. Имеется режущий

инструмент, позволяющий получать

отверстия в стенках корпусных деталей.

Это кольцевые (корончатые, трепанирующие)

сверла. Корпус сверла представляет

собой гильзу, на переднем торце которой

расположены режущие элементы. В центре

корпуса по оси размещен подпружиненный

центр, который служит в начале сверления

для центрирования режущего инструмента,

а в конце сверления выталкивает вырезанную

часть в виде цилиндра, длина которого

равна толщине стенки. Эта часть может

быть использована в качестве заготовок

деталей типа заглушки, втулки, фланцы.

Для получения

требуемой шероховатости при растачивании

отверстия резцами необходимо выдерживать

подачу, которая определяется формулой

s0=0,14

Некоторое значение имеет материал

режущего инструмента. Очень хорошие

результаты получаются при работе по

чугуну эльборовыми резцами. Как мы уже

указывали, при резании эльбором по

чугуну можно работать с очень большой

скоростью резания. Но при растачивании

отверстий большая скорость резания

приводит к образованию конусности в

обработанном отверстии. Возникшая

конусность называется обратной. Такой

вид конусности отличается тем, что по

мере растачивания диаметр отверстия

увеличивается. При прямой конусности

постепенно диаметр уменьшается в связи

с износом режущего инструмента, это

привычное явление. Обратная конусность

необычна, объяснение ее возникновения

состоит в нагреве режущего инструмента

и связанным с ним удлинением. В наибольшей

степени разогревается припой, которым

крепится эльборовая пластина к державке.

Многие отказываются от растачивания

точных отверстий эльборовыми резцами,

считая обратную конусность неизбежным

злом.

Самый действенный

способ борьбы с конусностью при

растачивании отверстий эльборовыми

резцами состоит в работе с умеренными

скоростями резания. Шероховатость

обработки будет хорошей в связи с тем,

что рабочие грани эльборового резца

обладают очень хорошей шероховатостью.

При финишной

обработке отверстий развертками

шероховатость определяется состоянием

калибрующей части инструмента. Хотя в

обычном исполнении развертки являются

многолезвийным инструментом, имеются

конструкции однолезвийных. Такие

развертки изготавливают фирмы Mapal

и Kennametal.

Особенностью однолезвийных разверток

является наличие двух или трех

поддерживающих пластин. Эти пластины

одновременно выполняют выглаживающие

функции, способствуя улучшению

шероховатости обрабатываемой поверхности.

Растачивание

отверстий в противоположных стенках

корпусной детали сопряжено с задачей

достижения высоких требований к их

соосности.

Обычно связывают

возникновение погрешности в расположении

осей отверстий, лежащих в противоположных

стенках корпуса, с неточностью поворота

стола расточного станка вокруг

вертикальной оси на 180°. Но следует

выделить еще два фактора, определяющих

возникновение составляющих отклонений

от соосности по осям Х

и Y.

Для уяснения

обстоятельств появления погрешности

по оси Х

представим себе следующее. Обрабатываемая

корпусная деталь размещена на столе

расточного станка таким образом, что

подлежащее растачиванию отверстие по

координатной оси Х

отстоит от оси поворота стола на некоторую

величину Х1.

Но Х1

– это

номинальный размер, а фактическая

величина этого размера имеет отклонения

± εХ1.

Величина этого отклонения зависит от

двух причин:

-

неточности отсчета

координатного размера по оси Х; -

несовмещения

нулевого значения координаты Х

и оси поворота стола.

Практика эксплуатации

станков с ЧПУ показывает, что вторая

причина наиболее существенна.

В координатном

положении заготовки Х1±

εХ1

растачивают

отверстие в первой стенке. После поворота

стола на 180° для растачивания отверстий

данной оси во второй стенке необходимо

сместить шпиндель станка по оси Х

в противоположную сторону от оси на

номинальную величину Х1,

но фактическое смещение будет выполнено

с удвоенной погрешностью

εХ1,

по причине действия указанных выше двух

причин.

Возникновение

погрешности по оси Y

обусловлено

тем, что зеркало стола станка после

поворота на 180° может занять в пространстве

положение, отличное от того, которое

оно занимало при растачивании отверстия

в первой стенке. Только идеальное

техническое состояние станка может

уменьшить составляющую погрешности по

оси Y

до минимума.

Можно дать

практический совет, как выполнять

растачивание, чтобы отклонения от

соосности получились минимальными. На

боковой и верхней поверхностях

обрабатываемого корпуса следует

подготовить две ленточки: одну

горизонтальную, другую вертикальную.

От этих ленточек необходимо отсчитывать

координатные размеры по обеим осям при

растачивании отверстий в первой и второй

стенках. При таком подходе исключаются

все описанные выше источники возникновения

погрешностей.

В корпусах

шпиндельных бабок металлорежущих

станков имеются отверстия шпиндельной

оси, к которым предъявляются особо

высокие требования. Соосность относительно

общей оси должна быть в пределах

нескольких микрометров.

Для обработки

таких отверстий имеются высокоточные

так называемые алмазно-расточные станки.

Эти станки имеют стол, имеющий возможность

продольного перемещения установленной

на нем заготовки, и с двух сторон от

стола расточные головки. Перемещение

в одну, а затем в другую сторону, позволяет

поочередно выполнять обработку в

противолежащих стенках заготовки.

Точность

алмазно-расточных станков определяется

следующим:

-

точностью вращения

шпинделей расточных головок; -

точностью

перемещения стола; -

соосностью

расположения шпинделей расточных

головок.

Для растачивания

отверстий шпиндельной оси в шпиндельных

бабках станков точность алмазно-расточного

станка должна быть исключительно

высокой. Затруднения в достижении или

поддержании такой точности во время

длительной эксплуатации станка связаны

с тем, что стол станка перемещается при

растачивании в противоположных

направлениях. В момент реверсирования

происходит переориентация положения

стола, следовательно, стол перемещается

в обе стороны по разным траекториям.

Величина переориентации зависит от

технического состояния станка, но

переориентация неизбежна при направляющих

скольжения, в которых зазор неизбежен.

Современные

алмазно-расточные станки должны иметь

беззазорные направляющие качения.

Взаимное расположение расточных головок

можно устанавливать и восстанавливать,

используя лазерные приборы. Стабильное

получение точности обработки может

быть обеспечено только при очень

квалифицированном обслуживании

алмазно-расточных станков.

Более надежным

способом растачивания отверстий

шпиндельной оси является использование

аэростатического приспособления,

конструкция которого предложена

Рязанским станкостроительным заводом.

Такое приспособление

устанавливают стационарно вместо стола

горизонтально-расточного станка. К

точности станка никаких требований не

предъявляется, станок может отработать

весь свой производственный ресурс. У

станка используют только вращение

расточного шпинделя и его продольное

перемещение, но погрешности при

осуществлении этих движений на точность

обработки влияния не оказывают.

Приспособление состоит из следующих

основных частей: плиты, двух кронштейнов,

несущих кондукторные втулки, борштанги

с расточными резцами. Шпиндель станка

соединяют с борштангой с помощью

эластичной муфты, передающей на борштангу

вращающий момент. Борштанга имеет

максимально возможный диаметр и

изготовлена из тонкостенной трубы,

благодаря чему обеспечена ее большая

жесткость при малом весе.

Основная особенность

этого приспособления, обеспечивающая

высокую точность обработки заготовок,

– беззазорность вращения борштанги в

кондукторных втулках. В каждой из втулок

имеется несколько рядов отверстий, а в

каждом ряду несколько десятков отверстий

малого диаметра, через которые подается

под давлением сжатый воздух. Обычно

давление воздуха не превышает 0,4 – 0,5

МПа. В приспособлении выполняют чистовую

обработку отверстий в два рабочих хода,

припуск под обработку оставляют 1,0 мм.

При первом ходе снимают 0,8 мм, при втором

0,2 мм. Для выполнения этих двух ходов

имеются две борштанги, размещаемые

сзади станка в магазине борштанг.

Большой диаметр

борштанги обеспечивает ее жесткость и

значительную подъемную силу, а малый

вес – малый прогиб. Кроме того, опорные

втулки имеют достаточно большую ширину,

что также способствует малому прогибу,

так как борштанга работает как вал с

жесткой заделкой с двух концов. Такая

схема приводит к малым деформациям

борштанги под действием сил тяжести и

резания, следовательно, к высокой

точности по показателю соосности

расточенных отверстий.

Расточная головка – это основной инструмент для выполнения работ по обработке существующих отверстий до заданных параметров. Подобные работы: будь то расширение сквозного отверстия до нужного диаметра или смещение его относительно изначально заданной оси – производятся только по окончании сверлильных работ.

Расточные головки могут устанавливаться на различные типы станков. Существуют специализированные координатно-расточные агрегаты, конструкция которых оптимально подходит для расточных работ. Кроме того, аналогичную обработку можно выполнять на токарных или фрезерных станках.

Конструктивные особенности расточных головок

Конструкция инструмента позволяет разместить одновременно несколько резцов. Практика показала, что оптимальное число режущих элементов – 2 при условии их радиально расположения. Такая конфигурация обладает следующими преимуществами:

- Благодаря сбалансированному расположению точность обработки повышается.

- Снижается уровень вибрации.

- Динамические показатели станка улучшаются.

Увеличение количества резцов негативно влияет на баланс головки. Вследствие этого расточные работы не будут обладать высокой точностью, особенно на высоких оборотах, что снижает производительность станка.

Монтаж расточной головки на металлообрабатывающий агрегат осуществляется на шпиндельный вал, который передает момент вращения от привода станка. Во избежание вылета головки в процессе эксплуатации инструмент фиксируется винтами или гайками.

Основными узлами расточной головки являются:

- Ступица. Следуя из названия, ступица устанавливается на шпиндель станка с помощью хвостовика. Для надежного крепления имеются четыре винта, из которых два параллельно фиксируют пиноль.

- Пиноль. Место монтажа рабочего резца расточной головки.

- Ползун. Подвижный элемент пиноли. Движение осуществляется путем вращения приводного винта. Служит регулировочным механизмом для выставления резцов по центрам.

- Хвостовик. Узел для передачи вращательного момента от шпиндельной части к режущим элементам.

Технология восстановления отверстий расточкой