Introduction: How to Change the Speed of a Drill Press

Changing the spindle speed for a manual drill press requires physically adjusting belts between pulleys. In this example, we have three pulley sets two belts on a JET drill press. The original speed is 540 and we will be changing it to 1840.

I made this at TechShop Detroit (www.techshop.ws).

Step 1: Unplug the Drill Press

This critical first step is to unplug the drill press. This is to ensure that while your hands are in the dangerous area of spinning pulleys, an accidental machine start does not harm you.

Step 2: Open the Belt Access Panel

The top of the drill press holds a panel that can be flipped open to show the three pulley sets.

Step 3: Loosen the Locking Screws

There are two locking screws on either side of the drill press. Loosen both screws to allow for the motor to be moved. The screws are located beneath the panel on either side.

Step 4: Pull Motor Lever

Pulling the motor lever brings the motor closer to the pulleys and the pulleys closer to each other. Note the difference when the belts are not pulled taut.

Step 5: Determine Belt Position for Desired Speed

To change the speed to 1840 from 540 both belt positions must be changed. The «left» belt will change to a position second from the bottom. The «right» belt will changed to the bottom position.

Step 6: Remove First Belt

The first belt to be removed is the belt on top, which in this case is the «right» belt in the picture. Lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way when you remove the «left» belt.

Step 7: Remove Second Belt

Repeating the same process, lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way

Step 8: Put First Belt On

In this case, the «right» belt will now be on the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set.

Step 9: Put Second Belt On

The «left» belt will now be on the second from the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set. Verify that both belts are in the correct position.

Step 10:

Pull the motor lever back in place. The belts should now be taut.

Step 11: Tighten the Locking Screws

Tighten both the locking screws on either side of the drill press to keep the system in place.

Step 12: Close Belt Access Panel

Close the belt access panel.

Step 13: Plug in the Drill Press

Plug the drill press back in… and you’re ready to go! The speed has been changed from 540 to 1840.

Be the First to Share

Recommendations

Introduction: How to Change the Speed of a Drill Press

Changing the spindle speed for a manual drill press requires physically adjusting belts between pulleys. In this example, we have three pulley sets two belts on a JET drill press. The original speed is 540 and we will be changing it to 1840.

I made this at TechShop Detroit (www.techshop.ws).

Step 1: Unplug the Drill Press

This critical first step is to unplug the drill press. This is to ensure that while your hands are in the dangerous area of spinning pulleys, an accidental machine start does not harm you.

Step 2: Open the Belt Access Panel

The top of the drill press holds a panel that can be flipped open to show the three pulley sets.

Step 3: Loosen the Locking Screws

There are two locking screws on either side of the drill press. Loosen both screws to allow for the motor to be moved. The screws are located beneath the panel on either side.

Step 4: Pull Motor Lever

Pulling the motor lever brings the motor closer to the pulleys and the pulleys closer to each other. Note the difference when the belts are not pulled taut.

Step 5: Determine Belt Position for Desired Speed

To change the speed to 1840 from 540 both belt positions must be changed. The «left» belt will change to a position second from the bottom. The «right» belt will changed to the bottom position.

Step 6: Remove First Belt

The first belt to be removed is the belt on top, which in this case is the «right» belt in the picture. Lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way when you remove the «left» belt.

Step 7: Remove Second Belt

Repeating the same process, lift the belt on the pulley set where the pulleys decrease in size from bottom to top. Carefully lift the belt while rotating it on the pulley. Keep your fingers on the outside of the belt to minimize the chance of your fingers getting caught. Once the belt is loose, move it so that it will not be in the way

Step 8: Put First Belt On

In this case, the «right» belt will now be on the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set.

Step 9: Put Second Belt On

The «left» belt will now be on the second from the bottom position since we are changing to the speed of 1840. Put the belt in the correct position on the pulley set where the pulleys increase in size from bottom to top. Then put the other side of the belt in the correct position on the other pulley set. Verify that both belts are in the correct position.

Step 10:

Pull the motor lever back in place. The belts should now be taut.

Step 11: Tighten the Locking Screws

Tighten both the locking screws on either side of the drill press to keep the system in place.

Step 12: Close Belt Access Panel

Close the belt access panel.

Step 13: Plug in the Drill Press

Plug the drill press back in… and you’re ready to go! The speed has been changed from 540 to 1840.

Be the First to Share

Recommendations

Стр. 145.

Практическая работа № 27

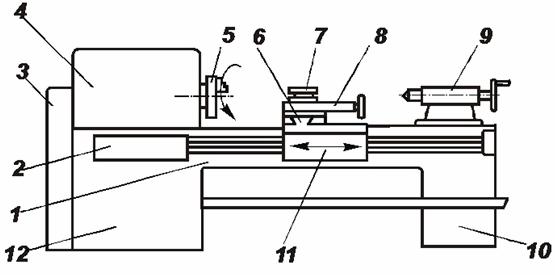

1. По рисунку 139 ознакомься с устройством сверлильного станка.

2. Запиши в рабочую тетрадь основные характеристики станка.

Современные сверлильные станки предназначены для сверления сквозных и глухих отверстий в сплошном материале и для финишной обработки отверстий, полученных в заготовке другим способом. Также сверлильные станки данного типа применяются для рассверливания отверстий, обеспечивающего высокую точность и шероховатость обрабатываемой поверхности в существующих в заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами, для зенкования торцовых поверхностей. Сверлильные станки позволяют производить данные технологические операции, предназначенные для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов, для раскатывания отверстий специальными оправками.

Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На сверлильных станках данного типа можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

3. Осмотри станок в мастерской и ознакомься с его основными частями. Запиши в рабочую тетрадь названия основных частей.

Привод; коробка скоростей; плунжерный масляный насос; плунжерный масляный насос; коробка подач; колонна; механизм управления скоростями и подачами; электрошкаф; шпиндель; система охлаждения; сверлильная головка; стол; основание.

Если тебя заинтересовало, как выглядят и работают современные сверлильные станки — автоматы, найди в Интернете нужную информацию.

Станки сверлильные — это агрегаты для обработки и сверления отверстий. Их используют для зенкерования, нарезания, сверления, резьбы, а также остальных видов обработки частей изделия. Главными инструментами, которые используются в сверлильных станках, считаются метчики, сверла, зенкера, другие виды резцов. Принцип работы этого оборудования — это вращение и поступательное движение инструмента по определенной оси.

Станки сверлильные, в зависимости от их особенностей, можно подразделить на классы: горизонтально сверлильные, вертикально сверлильные, расточные, центровальные и многошпиндельные. При этом они подразделяются в соответствии с обрабатываемым материалом.

Есть оборудование для обработки и сверления металла, камня, пластмассы, дерева, стекла и пр. Больше всего распространены станки сверлильные вертикального направления. Их отличительной особенностью считается то, что шпиндель располагается вертикально, при этом заготовка крепится на столе самого станка. Совмещение и выравнивание инструмента с деталью происходит перемещением детали по всему столу. Они используются для обработки и сверления деталей небольших размеров. Широкое распространение нашли в цехах по ремонту оборудования, а также при изготовлении небольших партий продукции.

Чтобы обрабатывать детали, которые имеют крупные размеры, используются станки сверлильные горизонтального направления. В них деталь крепится неподвижно, при этом совмещение всех обрабатываемых отверстий происходит посредством перемещения шпинделя. Их применяют для обработки и сверления отверстий большого углубления. Для обработки деталей с несколькими отверстиями применяют многошпиндельный сверлильный станок. Характеристика его позволяют производить одновременно обработку нескольких отверстий.

Есть модели с неподвижными и переставными шпинделями. Станки центровальные нужны для сверления и обработки отверстий в торце детали. Эти станки снабжаются резцами для удаления части деталей до производства центрования.

Чтобы выполнить несколько функций, есть модели, которые могут осуществлять операции по фрезерованию, сверлению, отрезанию. Это агрегатные или комбинированные аппараты, к которым можно отнести отрезной, расточный, фрезеровочный сверлильный станок. Цена на него зависит в первую очередь от числа выполняемых задач.

Программирование современного оборудования позволяет снизить затраты и время на обработку всех отверстий деталей, повысив при этом качество работ. В его конструкции может быть устройство для подачи специальной охлаждающей жидкости на поверхность. Эти приспособления крепятся на сверлильных станках во время обработки жестких материалов, что делается для избегания повреждения и перегрева инструмента.

Главными техническими характеристиками оборудования считаются мощность станка, предельный размер сверления, возможная глубина отверстия, ход шпинделя вместе с его частотой вращения, габаритные размеры стола и заготовки, габариты и масса всего станка, конус шпинделя.

Стр. 146. Вопросы

1. Из каких основных частей состоит настольный сверлильный станок?

Настольный сверлильный станок состоит из следующих основных частей: плиты, колонки, с зубчатой рейкой, корпуса, реечного механизма для подъема корпуса, рукоятки для закрепления корпуса на колонке, шпинделя, который вращается в гильзе (, реечного механизма для подъема и опускания шпинделя, ременной передачи, электродвигателя и пускателя.

2. Какие приспособления применяют для работы на сверлильном станке?

Ручной зажим для удержания заготовки, клин, тиски.

3. Почему кнопка выключения на сверлильном станке окрашена в красный цвет?

Для того, чтобы в экстренной ситуации её было лучше видно

4. Для какой цели служат прорези в столе сверлильного станка?

Чтобы крепить зажимные приспособления

5. Как ты думаешь, каким образом можно изменить скорость вращения шпинделя?

Главное движение шпинделя токарного станка — это вращение. Оно передается через коробку скоростей от электродвигателя.

6. Почему убирать стружку со стола станка можно только после его выключения?

Правила безопасности. Можно повредить руку.

Изменение — скорость — вращение — шпиндель

Cтраница 4

Для сверления отверстий диаметром до 12 мм применяется настольный сверлильный станок ( рис. 186), который состоит из основания, рабочей плиты, колонный подвижной консоли, служащей направляющей для шпинделя. Сверло подается вручную при помощи рукоятки с противовесом. Для изменения скорости вращения шпинделя со сверлом переводят ремень с одной ступени шкива на другую. Станок устанавливают на верстаке или на столе и прикрепляют болтами.

[47]

Во многих случаях удобно получать вращение управляющего вала от самостоятельного электродвигателя через соответствующие понижающие передачи. Самостоятельный привод упрощает кинематику управляющей системы. В этом случае изменение скорости вращения шпинделя при данных кулачках также окажет влияние на величину подачи в мм / об, оставляя неизменной подачу в мм / мин.

[48]

Таким образом, в рассмотренном случае установленная мощность двигателя и, следовательно, генератора превышает наибольшую действительно необходимую мощность в отношении диапазона изменения скорости за счет понижения питающего напряжения. Завышение мощности двигателя агрегата влечет за собой увеличение веса привода, занимаемой им площади, потерь в электрических машинах. Поэтому, как правило, изменение скорости вращения шпинделя во всем диапазоне скоростей только по системе Г — Д неприемлемо по энергетическим и конструктивным соображениям.

[49]

Валопо-воротное устройство приводит шпиндель через червячную передачу и обгонную муфту. Конструкция последней допускает реверсирование шпинделя переключением направления вращения обоих электродвигателей. Изменение скорости вращения шпинделя достигается переключением зубчатых колес в редукторе.

[50]

Длина направляющих и станины делается такой, чтобы стол не мог свисать даже при крайних его положениях. Кинематическая схема разметочно-сверлиль-ного станка показана на фиг. Подлежащая обработке деталь устанавливается на стол станка. Для изменения скорости вращения шпинделей станок имеет коробку скоростей, а для изменения подач — коробку подач.

[51]

На пульте управления имеется панель д) настройки программы. В рассматриваемом случае на этой панели каждому переходу ( 1 — 7) соответствуют три лимба ( фиг. Лимб А служит для изменения скорости вращения шпинделя, лимб В — для изменения продольной подачи, лимб С — для изменения поперечной подачи. Поворот лимбов подачи изменяет положение движков потенциометров следящей системы.

[52]

Источником главного движения является двухскоростной электродвигатель, приводящий во вращение шпиндель станка через коробку скоростей, имеющую четыре электромагнитных муфты и один скользящий двухвенцовый зубчатый блок. Положение последнего устанавливается при настройке станка вручную. Поэтому такой привод дает два диапазона скоростей по четыре в каждом. В пределах данного диапазона изменение скорости вращения шпинделя может быть произведено автоматически включением соответствующих электромагнитных муфт.

[53]

Поэтому скорость вращения шпинделя станка вместе с заготовкой должна изменяться при переходе от выполнения одной операции к другой. Изменение скорости вращения шпинделя является основной задачей механизмов главного движения, передающих вращательное движение от электродвигателя к шпинделю. В задачу этой группы механизмов входит также изменение направления вращения заготовки — реверс шпинделя.

[55]

Страницы:

1

2

3

4

и

позиции инструмента

Частота

вращения шпинделя задается по адресу

S, после которого записывают диапазон

(1–3), знак направления вращения шпинделя

и частоту вращения.

Знак

минус обозначает вращение шпинделя по

часовой стрелке (обратное вращение).

Запись S3 – 1500 показывает, что выбран

третий диапазон и шпиндель вращается

с частотой 1500 об/мин по часовой стрелке,

а запись S2 150 – выбран второй диапазон,

а шпиндель вращается с частотой 150 об/мин

против часовой стрелки (прямое вращение).

Величину

подачи рабочего органа задают по адресу

F. Например, запись F0,25 показывает, что

подача составляет 0,25 мм/об, запись F1 –

подача 1 мм/об.

Поворот

резцедержателя восьмипозиционной

многорезцовой автоматической головки

для установки инструмента в рабочую

позицию задают по адресу Т,

после которого записывают номер позиции.

Например, запись T6 показывает, что на

рабочую позицию устанавливается

инструмент, находящийся в шестом гнезде

поворотного резцедержателя.

2.4. Программирование линейных перемещений

В

зависимости от нанесения размеров на

чертеже детали и последовательности

обработки линейные перемещения могут

быть заданы в абсолютной или относительной

системах отсчета. Перемещение по оси Х

в абсолютной системе отсчета задается

адресом Х и координатой конечной точки

пути относительно нулевой точки детали.

Координаты в абсолютной системе по оси

Х задаются на диаметр.

Например,

запись кадра N005

при линейном перемещении резца по

координате Х в абсолютной системе

отсчета имеет вид:

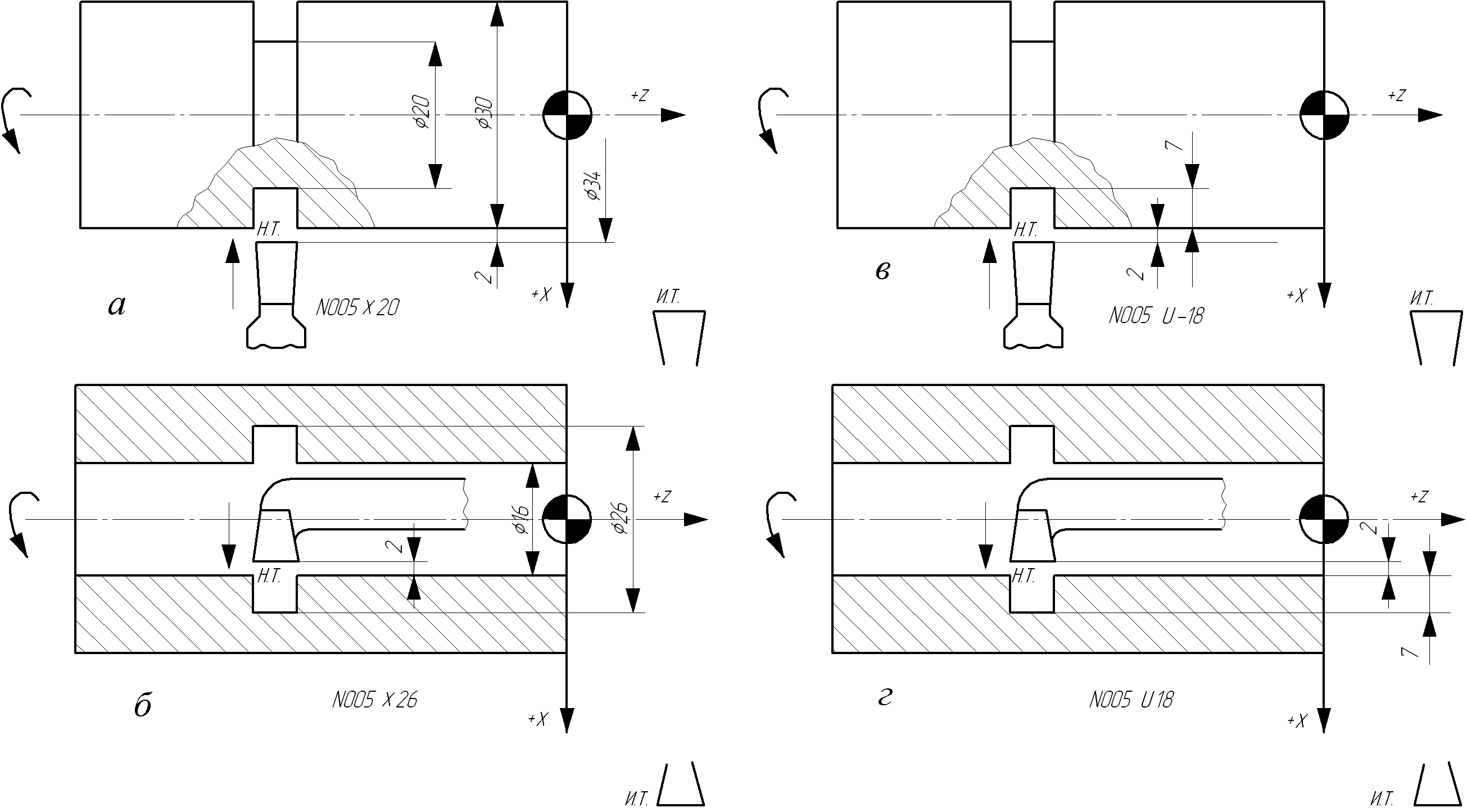

N005

Х20 – для

протачивания наружной канавки до Ø 20

мм (рис. 18, а)

N005

Х26 – при протачивании внутренней канавки

(рис. 18, б).

Без

задания рабочей подачи линейное

перемещение не реализуется, поэтому в

одном из предыдущих кадров управляющей

программы должна быть задана подача.

Рис.

18. Пример

программирования линейных перемещений

по оси Х

в

абсолютной системе отсчета (а,

б)

и в относительной системе отсчета (в,

г)

В

относительной системе отсчета перемещение

по оси Х задается адресом U и числовым

значением этого перемещения, которое

представляет собой разность координат

конечной и начальной точек относительно

нулевой точки (X2 – X1).

Если резец перемещается от оператора

к шпинделю станка, перед числовым

значением перемещения ставят знак

минус. Знак плюс опускают.

При

протачивании наружной канавки (рис. 18,

в)

перемещение резца по оси Х равно (2 мм +

7 мм)×2 = 18 мм. Запись кадра в относительной

системе отсчета имеет вид: N005 U-18.

Аналогично

для протачивания внутренней канавки

(рис. 18, г)

запись кадра можно представить следующим

образом: N005 U18.

Перемещения

по оси Z в абсолютной системе задаются

адресом Z и координатой конечной точки

пути с ее знаком относительно нулевой

точки детали. Перемещение по оси Z в

относительной системе задается по

адресу W. Числовое значение перемещения

равно приращению координат соседних

опорных точек (Z2 – Z1). Направление

движения в обеих системах определяется

соответствующим знаком. В абсолютной

системе ставится знак координаты, в

которую происходит перемещение. В

относительной системе перед числовым

значением перемещения ставится знак

минус, если перемещение происходит в

сторону, противоположную положительному

направлению оси Z.

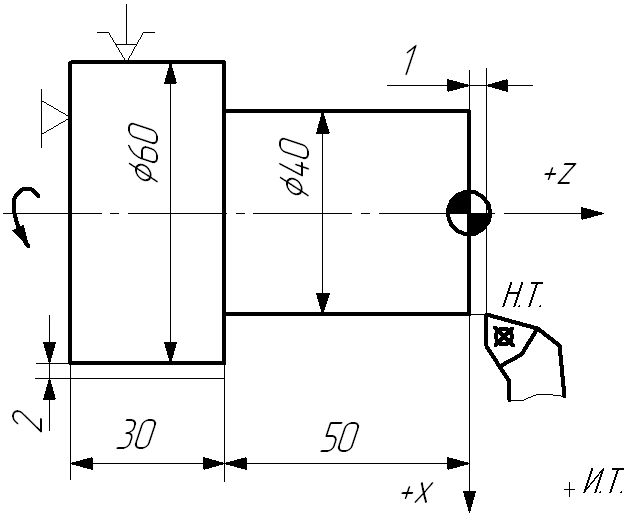

Например,

перемещение резца из начальной точки

Н.Т.

с координатами Х = 40 мм, Z = 1 мм до точки

с координатами Х = 40 мм, Z = – 50 мм (рис.

19) в абсолютной системе записывается

кадром N008 Z-50, а в относительной системе

– кадром N008 W-51.

Рис.

19.

Программирование линейных перемещений

резца

по

оси Z в абсолютной и относительной

системах отсчета

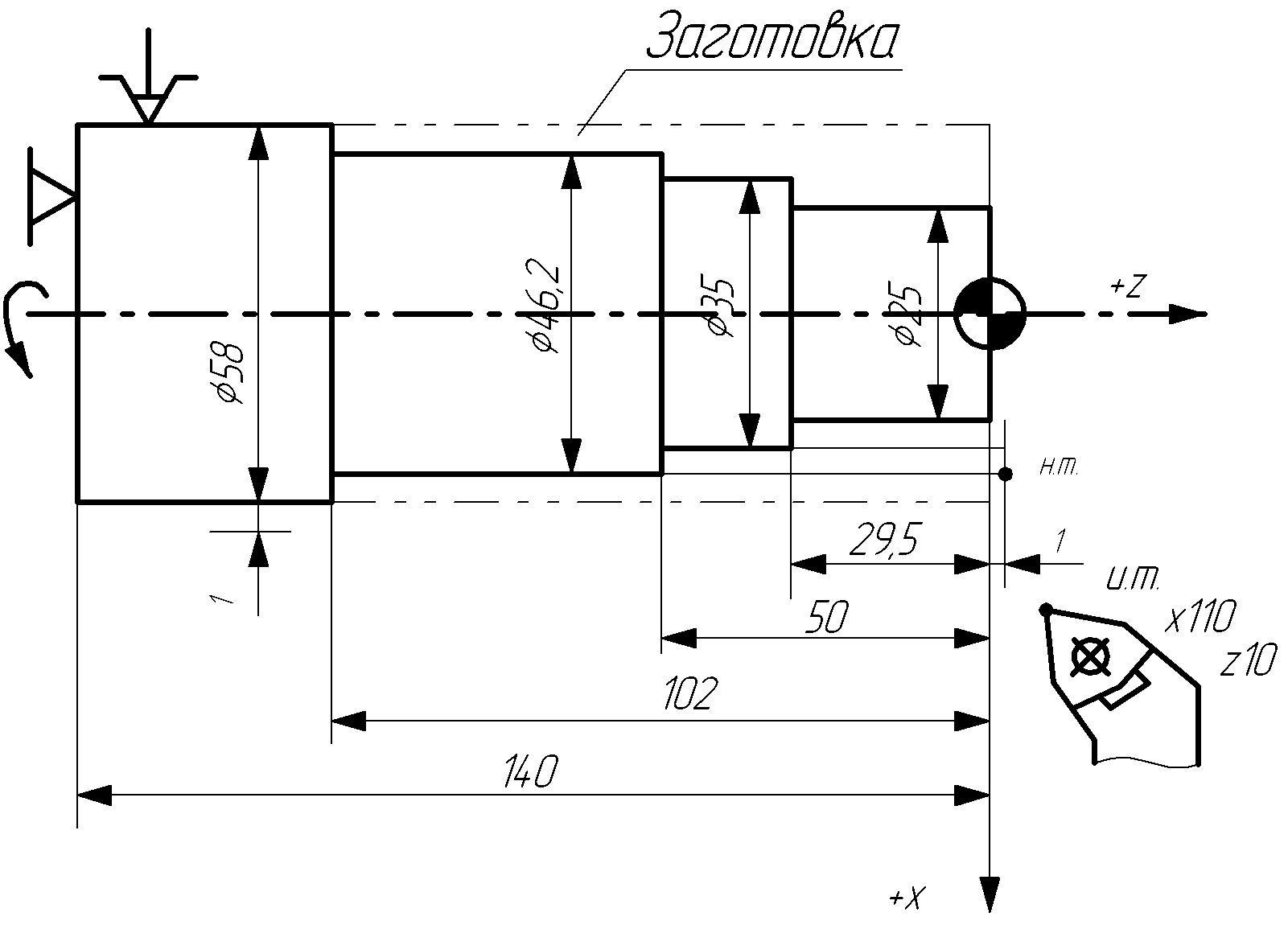

Управляющая

программа с линейными перемещениями,

записанными в абсолютной системе отсчета

для обработки заготовки из проката

диаметром 58 мм при частоте вращения

шпинделя – n

= 500 об/мин и подаче – s

= 0,3 мм/об

(рис. 20), имеет следующий вид:

Рис.

20. Эскиз

ступенчатого валика с нанесением

размеров

для

программирования обработки в абсолютной

системе отсчета

|

N001 |

Револьверная |

|

N002 |

Подход (для |

|

N003 |

Точение |

|

N004 |

Отвод |

|

N005 |

Отход |

|

N006 |

Подвод (1-й |

|

N007 |

Точение |

|

N008 |

Отвод |

|

N009 |

Отход |

|

N010 |

Подвод (2-й |

|

N011 |

Точение |

|

N012 |

Отвод |

|

N013 |

Отход |

|

N014 |

Подвод |

|

N015 |

Точение |

|

N016 |

Отвод |

|

N017 |

Конец |

В

кадрах одной и той же управляющей

программы перемещения можно записывать

в абсолютной и относительной системе

отсчета. Например, в программе для

обработки заготовки из штамповки при

n

= 500 об/мин, s

= 0,3 мм/об

(рис. 21) кадр N002

записан в абсолютной,

а кадры N003

– N008

– в относительной

системе отсчета.

Рис.

21. Эскиз

валика для программирования обработки

в

относительной системе отсчета

|

N001 |

Резец |

|

N002 |

Подход |

|

N003 |

Точение |

|

N004 |

Точение |

|

N005 |

Точение |

|

N006 |

Точение |

|

N007 |

Точение |

|

N008 |

Точение |

|

N009 |

Конец |

Соседние файлы в папке Учебники

- #

- #

- #

- #

- #

13.06.20149.39 Mб140Численные методы в Excel.xls

РЕГУЛИРОВАНИЕ СКОРОСТИ В ПРИВОДАХ СТАНКОВ

М.В.Гомельский

РАЗРАБОТКА КИНЕМАТИКИ РЕГУЛИРУЕМОГО ПРИВОДА

Учебно-методическое пособие к курсовому проектированию по дисциплине «Металлорежущие станки»

для студентов специальности 151001

ТОЛЬЯТТИ 2008

Разработка кинематики регулируемого привода: Методическое пособие.

Учебно-методическое пособие содержит описание порядка разработки кинематики ступенчато регулируемого и бесступенчатого привода главного движения и подач в металлорежущих станках. Предназначено для студентов, выполняющих курсовое проектирование по дисциплине «Металлорежущие станки», а также для работающих над дипломным проектом.

Одобрено на заседании кафедры «Оборудования и технологии машиностроительного производства» от 15.12.2009 в качестве учебно-методического пособия по дисциплине «Металлорежущие станки» для подготовки бакалавров.

1. РЕГУЛИРОВАНИЕ СКОРОСТИ В ПРИВОДАХ СТАНКОВ.. 4

2. РАЗРАБОТКА КИНЕМАТИКИ СТУПЕНЧАТО РЕГУЛИРУЕМОГО ПРИВОДА 5

2.1 Стандартные ряды частот вращения и подач. 5

2.2 Выбор знаменателя ряда. 7

2.3 Определение числа ступеней в приводе. 8

2.4 Применение групповых передач в ступенчато регулируемом приводе. 9

2.5 Соотношение между передаточными отношениями в групповых передачах. 10

2.6 Диапазон регулирования групповой передачи. 13

2.7 Рекомендации по назначению передаточных отношений. 14

2.8 Графоаналитический метод анализа структуры с помощью структурных сеток 15

2.9 Графоаналитический метод определения передаточных отношений с помощью графиков частот вращения. 18

2.10 Варианты формулы структуры привода и структурных сеток. 22

2.11 Определение чисел зубьев групповых передач. 24

2.12 Кинематическая структура приводов с частичным перекрытием ступеней скорости. 27

2.13 Кинематическая структура приводов со сложенной структурой. 29

2.14 Особенности структуры привода от многоскоростного электродвигателя. 32

3. РАЗРАБОТКА КИНЕМАТИКИ БЕССТУПЕНЧАТОГО ПРИВОДА 34

4. ПРИВОД ПОДАЧИ. ОСОБЕННОСТИ РАЗРАБОТКИ КИНЕМАТИКИ 40

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 50

РЕГУЛИРОВАНИЕ СКОРОСТИ В ПРИВОДАХ СТАНКОВ

В зависимости от конкретных условий обработки изделий движения исполнительных звеньев в металлорежущих станках должны выполняться с различной скоростью. Например, если главное движение в станке вращательное, а требуемая по технологии скорость резания равна v, то необходимо установить частоту вращения шпинделя

где v – скорость резания, м/мин;

d – диаметр обрабатываемого изделия или инструмента, мм.

Скорость резания зависит от большого количества факторов, а размер диаметра обрабатываемого изделия может иметь любое значение в пределах, определяемых технической характеристикой станка. Различные сочетания этих значений дадут различные величины частот вращения в пределах от nmin до nmax.

Отношение этих величин является диапазоном регулирования привода главного движения:

Аналогичное рассуждение можно провести и для привода подачи.

Следовательно, при переходе от одной технологической операции к другой условия обработки изменяются, что приводит к необходимости изменения скорости того или иного движения. Значит, в приводе должны быть устройства, которые позволяют изменять (регулировать) скорость движения – вращении шпинделя, перемещения суппорта и т.д.

Рассчитанное по формуле (1.1) значение частоты вращения может получиться любым (в пределах от nmin до nmax). Значит, с технологической точки зрения желательно иметь в станке привод, скорость исполнительного звена в котором можно было бы изменять бесступенчато – устанавливать любое значение скорости (в пределах, определяемых технической характеристикой). Такая задача технически осуществима. Причем если раньше для этой цели применялись различные механические вариаторы или довольно громоздкие системы с электродвигателями постоянного тока, то в настоящее время разработаны, и все шире используются компактные частотные преобразователи, которые позволяют в довольно широких пределах бесступенчато регулировать частоту вращения в обычных стандартных асинхронных электродвигателях с короткозамкнутым ротором.

Тем не менее, даже в современных бесступенчато регулируемых устройствах диапазон регулирования, как правило, не достаточен для того, чтобы обеспечить весь требуемый диапазон регулирования привода станка. В связи с этим чаще всего приходится применять сочетание бесступенчато регулируемого устройства с устройством, регулируемым ступенчато. Кроме того, в ряде случаев хорошие технические показатели обеспечивает и относительно простой привод, регулируемый ступенчато. Поэтому вначале будет рассмотрен порядок разработки ступенчато регулируемого привода.

Дата добавления: 2015-04-15 ; просмотров: 13 ; Нарушение авторских прав

Источник

Примеры типовых применений частотно-регулируемого привода в металлообрабатывающих станках и технологических линиях

Использование частотных преобразователей для управления скоростью шпинделя токарного станка, регулирования скорости вращения главного привода шлифовального станка, регулирования скорости тяговым органом линии волочения, управления линией продольной и поперченной резки листового металла.

Управление приводом обрабатывающих станков

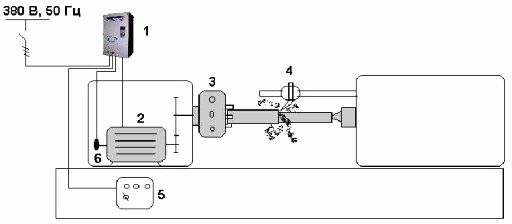

1. Управление скоростью шпинделя токарного станка

Работа: Преобразователь частоты 1 регулирует скорость вращения асинхронного двигателя 2 главного привода шпинделя 3. Система работает по замкнутой схеме с обратной связью но скорости вращения. Скорость вращения измеряется импульсным датчиком 6. Режим работы частотно-регулируемого привода задастся с пульта управления 5. Резец 4 плавно перемещается справа налево вдоль вращающейся детали.

До внедрения частотно-регулируемого привода скорость вращения двигателя была неизменной, а скорость шпинделя можно было изменять только дискретно с помощью коробки передач.

Оснащение обрабатывающих станков частотно регулируемым электроприводом позволяет удовлетворить самые жесткие и противоречивые требования, предъявляемые технологией обработки разных материалов. Использование частотно-регулируемого привода позволяет облегчить управление станком за счет возможности плавного изменения числа оборотов шпинделя без его останова, расширить диапазон числа оборотов. Использование коробки передач и частотно-регулируемого привода позволяет оптимально устанавливать число оборотов шпинделя и получить максимальный крутящим момент при малых оборотах.

Главная цель применения преобразователя частоты: увеличение диапазона регулирования скорости вращения шпинделя до значении 1:100 и более и расширение за счет этого возможностей станка по обработке деталей из различных материалов.

Применение частотно-регулируемого привода кроме того обеспечивает:

повышение качества обработки детален и снижение количества поломок режущего инструмента за счет точного поддержания скорости вращения шпинделя,

уменьшение количества поломок оборудования за счет снижения ударных нагрузок на электропривод и механическую передачу при пуске и останове.

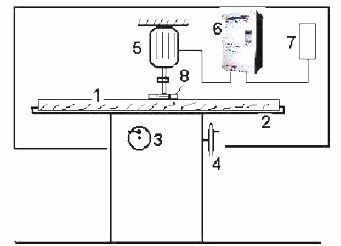

2. Регулирование скорости вращения шлифовального круга

Решаемая задача: прямое регулирование скорости вращения шлифовального круга для обеспечения требуемого качества шлифования различных материалов.

Параметры: скорость вращения круга об мин., несоответствие скорости вращения круга приводит к нарушению качества шлифования. Например, шлифование мягких материалов на большой скорости приводит к «подгоранию» поверхности, а пластик плавится.

Регулирование скорости вращения круга с помощью преобразователя частоты позволяет:

расширить возможности станка по обработке различных исходных материалов,

подобрать оптимальную скорость вращения круга для повышения качества обработки каждого материала.

Схема станка. Обрабатываемая деталь 1 закрепляется горизонтально на рабочем столе 2. Рабочий стол перемещается относительно вращающегося круга с помощью ручек 3 и 4. Шлифовальный круг 8 вращается высокоскоростным электродвигателем 5 с требуемой для данного материала скоростью. Регулирование скорости вращения достигается использованием преобразователя частоты 6. Заданная требуемая скорость устанавливается с пульта управления 7.

Управление тяговыми органами и механизмами волочильных и наматывающих машин

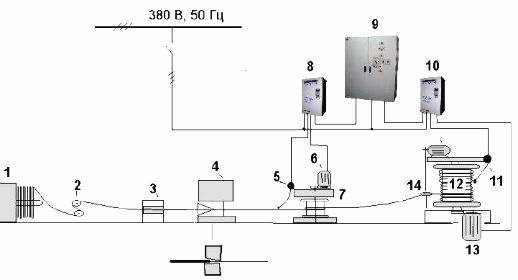

Для производства пруткового металла, проволоки, труб и других металлоизделии постоянного сечения широкое применение получило волочение. Это непрерывный процесс деформирования металла протягиванием заготовок через одно или несколько калиброванных отверстий (волок) на волочильных станах.

Работа: Исходный моток проволоки располагается на разматывающем устройстве 1. Через вращающиеся ролики 2, называемые окалиноломатель, проволока подается в установку для нанесения смазки 3. Далее проволока протягивается через волок 4 сужающегося сечения (показано ниже по стрелке).

На приводном барабане волочильной машины 7 укладывается три-четыре витка проволоки. Привод барабана осуществляется от асинхронного двигателя 6, которым управляет преобразователь частоты 8. Сила натяжения проволоки (момент на валу барабана) измеряется датчиком натяжения 5. Сигнал обратной связи с датчика натяжения подается на вход преобразователя частоты. Таким образом, строится замкнутая схема регулирования момента на валу тянущего барабана.

Заданный момент на валу устанавливается на передней панели шкафа управления 9. В этом случае на установившемся режиме работы волочильного стана линейная скорость проволоки на выходе из волока поддерживается постоянной. С выхода волочильной машины через укладчик 14 проволока подастся на приемную катушку 12 наматывающей машины. Укладчик совершает возвратно-поступательные движения, и обеспечивает равномерную укладку проволоки.

Скорость вращения приводного двигателя 13 наматывающей катушки регулируется преобразователем частоты 10, таким образом, что с увеличением диаметра намотки скорость снижается. Диаметр намотки определяется датчиком обратной связи 11. Датчик обратной связи представляет собой переменный резистор, сопротивление которого изменяется пропорционально углу поворота прижимного ролика.

Главная цель применения преобразователя частоты: расширение возможностей волочильного стана по переработке металла различной прочности (твердого и малопластичного, трудно деформируемого, малопрочного) и большого диапазона сечений. Это достигается за счет плавного регулирования скорости волочения в диапазоне 1:1000 и более.

Применение частотно-регулируемого привода, кроме того обеспечивает:

автоматизацию работы волочильного стана при переменной нагрузке за счет согласованного регулирования приводных электродвигателей,

исключение порывов проволоки за счет плавного пуска и торможения барабана волочильной машины,

повышение качества готовой продукции за счет точного поддержания скорости волочения.

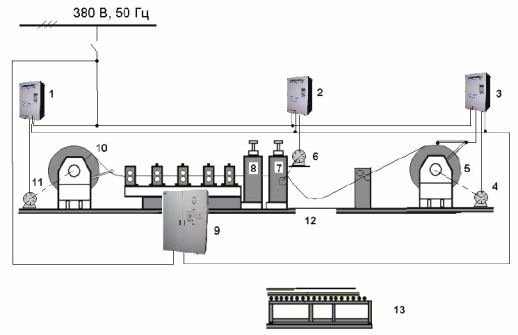

Управление линией продольной и поперечной резки листового металла

Применение автоматизированных линии резки становится необходимым практически всегда, когда ведется работа с листовым металлом: изготовление металлоконструкций, металлического профиля, кузовных деталей и т. п. Частотные преобразователи входят в состав систем управления таких линий.

В типовой линии резки может быть установлено несколько преобразователей: один из них 1 управляет электроприводом 11 разматывающего устройства 10, другой 2 — электроприводом 6 протяжки листа, третий 3 — электроприводом 4 наматывающего устройства 5. Общее управление осуществляется с панели шкафа управления 9. Для резки металла используются дисковые ножницы 8 и ножницы поперечного реза 7.

В линиях продольной резки электропривод с преобразователем частоты обеспечивает протяжку полосы, плавный пуск/торможение. Скорость движения полосы поддерживается автоматически за счет изменения петли в петлевой яме 12 с помощью датчиков скорости.

В линиях поперечной резки (отсутствует наматывающее устройство и преобразователь 3, на месте петлевой ямы установлен приемный стол 13) электропривод с преобразователем частоты и импульсным датчиком обеспечивает протяжку полосы, плавный пуск торможение и точный останов полосы в момент резки.

Главная цель применения преобразователя частоты: точный останов полосы в момент реза в линиях поперечной резки н поддержание заданной скорости полосы в линиях продольной резки.

Применение частотно-регулируемого привода кроме того обеспечивает:

обеспечивает высокую производительность линий резки металла.

снижение трудозатрат и уменьшение отходов металла.

Управление процессом резки осуществляется централизованно со шкафа управления. Оператор на панели управления устанавливает количество и длину изготавливаемых полос и листов.

Источник: Особенности конструкции и функционирования преобразователей частоты «Веспер». Рекомендации по применению. Учебно-методические материалы к семинару.

Источник

Электропривод токарных станков

Диапазоном регулирования называется отношение максимальной угловой скорости (или частоты вращения) к минимальной, а для станков с поступательным движением отношение линейных скоростей максимальной к минимальной.

Для станков токарной группы , в которых главное движение является вращательным, требуется обычно постоянство мощности в большей части диапазона изменения скоростей и только в области малых скоростей — постоянство момента, равного наибольшему допустимому по условию прочности механизма главного движения. Малые частоты вращения предназначаются для специфических видов обработки: нарезания резьбы метчиками, обточки сварных швов и др.

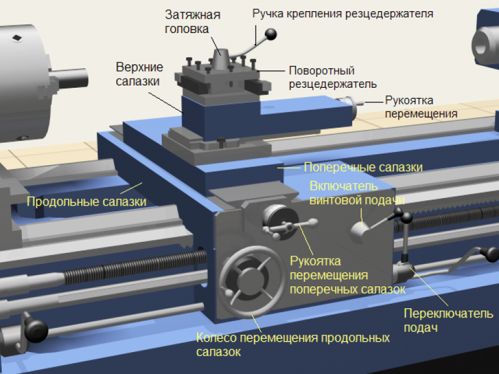

Устройство токарного станка:

В главных приводах токарных и карусельных станков широкого назначения малых и средних размеров основным типом привода является привод от асинхронного короткозамкнутого двигателя.

Асинхронный двигатель конструктивно хорошо сочетается с коробкой скоростей станка, надежен в эксплуатации и не требует специального ухода.

На токарных станках при постоянной частоте вращения шпинделя при изменением диаметра обработки dобр будет изменяться скорость резания, м/мин: vz = π х dобр х nшп/1000 Следовательно, частота вращения шпинделя станка определяется двумя факторами — диаметром do6p и скоростью резания vz. Рациональное использование станка требует изменения частоты вращения шпинделя при изменении технологических факторов.

Для наиболее полного использования режущего инструмента и станка обработка изделий должна производиться при так называемой экономически выгодной (оптимальной) скорости резания, которая при работе станка с соответствующей подачей и глубиной резания должна обеспечить обработку детали с необходимой точностью и чистотой поверхности при минимальных приведенных удельных затратах на обработку, производительность при этом будет несколько ниже наибольшей возможной.

В токарных станках малых размеров пуск, остановка и изменение направления вращения шпинделя часто производятся с помощью фрикционных муфт. Двигатель при этом остается подключенным к сети и вращается в одном направлении.

Для главного привода некоторых токарных станков применяются многоскоростные асинхронные двигатели. Использование такого привода целесообразно, если оно приводит к упрощению коробки скоростей или когда требуется переключение скорости шпинделя на ходу. .

Сравнительно простая коробка скоростей таких станков дает две — три ступени угловой скорости, а в интервале между двумя ступенями осуществляется в диапазоне (3 — 5) : 1 плавное регулирование угловой скорости двигателя изменением его магнитного потока. Это, в частности, обеспечивает возможность поддерживать постоянство скорости резания при точении торцевых и конусных поверхностей.

Плавность регулирования определяется соотношением скоростей на двух соседних участках регулирования. Плавность регулирования в значительной степени влияет на производительность станка, так как оптимальная скорость резания зависит от твердости обрабатываемого материала, свойств материала и геометрии режущего инструмента, а также от характера обработки. На одном и том же станке могут обрабатываться детали разных размеров, из различных материалов и различными инструментами, что является причиной изменения режимов резания.

Особенность электропривода токарно-карусельных станков является большой момент сил трения в начале пуска (до 0,8 Мном) и значительный момент инерции планшайбы с деталью, превышающий на высоких механических скоростях в 8 — 9 раз момент инерции ротора электродвигателя. Применение в этом случае электропривода постоянного тока обеспечивает плавный пуск с постоянным ускорением.

В цехах машиностроительных заводов обычно нет сети постоянного тока, поэтому для питания двигателей тяжелых станков устанавливают отдельные преобразовательные устройства: электромашинные (система Г — Д) или статические (система ТП — Д).

Бесступенчатое электрическое регулирование скорости (двухзонное) применяют при автоматизации станков со сложным циклом работы, что позволяет легко переналаживать их на любые скорости резания (например, некоторые токарно-револьверные автоматы).

Привод подачи небольших и средних токарных станков чаще всего осуществляется от главного двигателя, что обеспечивает возможность нарезания резьбы. Для регулирования скорости подачи применяются многоступенчатые коробки подач. Переключение ступеней производится вручную или с помощью электромагнитных фрикционных муфт (дистанционно).

В некоторых современных тяжелых токарных и карусельных станках для привода подачи используется отдельный широкорегулируемый электропривод постоянного тока. Угловая скорость двигателя изменяется в диапазоне до (100 — 200) : 1 и более. Привод выполняется по системе ЭМУ — Д, ПМУ — Д или ТП — Д.

Для вспомогательных приводов токарных станков (ускоренное перемещение каретки суппорта, зажима изделия, насоса охлаждающей жидкости и др.) применяются отдельные короткозамкнутые асинхронные двигатели.

На. современных токарных, токарно-винторезных и револьверных станках широко применяется автоматизация вспомогательных движений, а также дистанционное управление механизмами станка.

Электропривод токарно-винторезного станка 1К62

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10 кВт. Регулирование угловой скорости шпинделя производится переключением шестерен коробки скоростей с помощью рукояток, изменение продольной и поперечной подач суппорта.- переключением шестерен коробки подач также посредством соответствующих рукояток.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0 кВт. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками. Включение механической подачи суппорта в любом направлении производится одной рукояткой.

Электропривод токарно-револьверного станка 1П365

Особенностью токарно-револьверных станков является автоматическое переключение скорости шпинделя и подачи без остановки станка, которое производится с помощью электромагнитных муфт, встроенных в коробку скоростей и коробку подач.

Привод шпинделя токарно-револьверного станка 1П365 осуществлен от асинхронного двигателя мощностью 14 кВт, второй двигатель мощностью 1,7 кВт приводит во вращение насос гидросистемы, а также используется для получения быстрого продольного перемещения двух суппортов станка. В станке имеется также насос охлаждения мощностью 0,125 кВт.

Угловая скорость шпинделя регулируется ступенчато от 3,4 до 150 рад/с. Передвижение блоков шестерен в коробке скоростей производится гидродилиндрами. В коробке скоростей находится также фрикцион, состоящий из двух муфт: одной — для включения прямого (правого) вращения шпинделя, другой — для обратного (левого) вращения. Включение этих муфт осуществляется гидроцилиндром, золотник которого соответственно переводится при помощи электромагнитов. Муфты соединяют вал электродвигателя шпинделя с коробкой скоростей.

Для быстрой остановки шпинделя в коробке скоростей предусмотрен гидравлический тормоз, управление которым осуществляется через специальный гидрозолотник с помощью электромагнита.

Подача суппортов осуществляется от главного привода. Скорость подач регулируется механически переключением блоков шестерен в коробке подач при помощи гидроцилиндров. Установка нужных скоростей шпинделя и подач производится с помощью рукояток гидропереключателей, находящихся на фартуках суппортов и воздействующих на гидрозолотники соответствующих гидроцилиндров.

Все органы управления электроприводами станка находятся на пульте, помещенном на передней панели коробки скоростей.

Электропривод токарно-карусельного станка модели 1565

Регулирование частоты вращения планшайбы производится в пределах от 0,4 до 20,7 об/мин. Угловая скорость электродвигателя может регулироваться изменением напряжения на якоре в диапазоне D = 5,7 и током возбуждения в диапазоне D = 3. Привод подачи суппортов — от главного двигателя через коробку подач — обеспечивает 12 подач в пределах от 0,2 до 16 мм/об.

Тиристорный электропривод токарно-карусельного станка представляет собой замкнутую систему автоматической стабилизации скорости с отрицательной обратной связью, реализуемой с помощью тахогенератора .

Для сокращения времени остановки планшайбы в токарно-карусельном станке используется электрическое торможение главного привода. При этом меняется полярность напряжения управления и двигатель переводится в генераторный режим работы.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник