Как очистить литые диски от окисления

15.03.2021

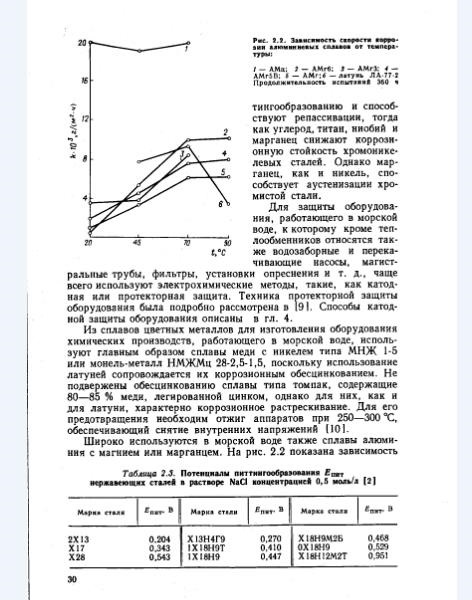

Литые и кованые диски из легких сплавов хорошо выглядят при условии сохранности декоративного покрытия. Но воздействие дорожных реагентов, грязи и пыли приводит к повреждению ЛКП и коррозии металла. Как очистить литые диски от окисления и защитить их впоследствии — расскажем в статье.

Содержание

- Причины образования ржавчины на литых дисках

- Можно ли очистить литые диски от окисления подручными средствами

- Виды профессиональных средств против ржавого налета

- Как самому почистить литой диск — пошагово

- Защита от коррозии

Причины образования ржавчины на литых дисках

Следует различать ржавчину и коррозию алюминия. Отличаются они по цвету: окислы алюминия темные, а соединение железа с кислородом — обладает характерным рыжим окрасом.

Ржавый налет образуется также от тормозной пыли, въевшейся в лаковое покрытие. Удалить следы полностью очень сложно. Особенно если за дисками не ухаживали.

Можно ли очистить литые диски от окисления подручными средствами

Самым популярным народным средством очистки является уксус. Натуральные кислоты, входящие в его состав, способны бороться с налетом и ржавчиной. Его в домашних условиях разводят кипятком. Но использовать такой агрессивный раствор для полированных сплавов не рекомендуется. Также как и специальную жидкость для духовки. В этом случае автолюбитель рискует повредить еще и резину.

Различным чистящим порошкам тоже — место на кухне! Абразивные вещества с успехом справятся с налетом, но могут оставить царапины на поверхности металла. А это только усугубит ситуацию.

Виды профессиональных средств против ржавого налета

Ржавчину эффективнее всего чистить при помощи средств автомобильной химии. При этом одновременно растворяются и смываются следы прочих загрязнений.

Профессиональные чистящие средства подразделяются на:

- кислотные — содержат ортофосфорную кислоту, безвредную для металла, но преобразующую окислы;

- бескислотные — обладают исключительно высокой моющей и проникающей способностью;

- созданные на основе нанотехнологий — действуют на инновационных принципах молекулярного взаимодействия.

Последние способны почистить не хуже кислоты, но при этом безопасны для ЛКП, резины и пластика.

Примером быстро работающего средства будет спрей от знаменитой «черепашки» Turtle Wax Wheel Clean. Время выдержки — не более минуты. Не менее качественно работают очиститель пенный дисков DoctorWax и очиститель колесных дисков (аэрозоль) Hi-Gear.

Как самому почистить литой диск — пошагово

Для более качественной чистки рекомендуется снять шину с колеса. Однако современные средства позволяют отмывать диски без демонтажа. Порядок действий следующий:

- Деталь тщательно промывается от внешних загрязнений.

- Аэрозоль или спрей разбрызгивается по поверхности и выдерживается указанное на этикетке время.

- Для более эффективной очистки можно использовать мягкие щетки, не оставляющие царапин.

- Остатки средства смываются водой под давлением.

Некоторые жидкости содержат цветовой индикатор для более качественного удаления.

Окисление литого диска очисткой химсоставами не устраняется. Придется убирать механическим способом с помощью абразивов. Используются шкурки и шлифмашинки. После этого надо обновлять лакокрасочное покрытие. Или приобрести новые. Часто это даже выгоднее восстановления старых деталей. В интернет-магазине TopDetal.ru можно купить литые диски по низкой цене.

Защита от коррозии

В состав многих средств входят защитные компоненты, образующие на ЛКП алюминиевого диска непроницаемый барьер. Под ним металл уже не будет окисляться. При регулярном применении защитный слой обновляется. Для частого применения можно купить очиститель дисков по низкой цене. Он легко удалит любую грязь и налет на начальной стадии.

Возврат к списку

Даже если хорошо ухаживать за колесами и регулярно их чистить, защититься от коррозии на 100% невозможно.

В этой статье мы расскажем, почему даже литые диски иногда окисляются, как максимально снизить шансы коррозии и что делать, если неприятность все же случилась.

Окисление литых дисков: основные причины

Коррозия — это окисление металла. Вне зависимости от стоимости, ей подвержены все типы дисков. Литые диски не ржавеют от влаги, но они активно реагируют с дорожной химией, которой посыпают дороги зимой, чтобы противостоять гололеду.

Также диски могут окислиться от неправильно подобранных средств по уходу или при попадании кислот на металл. К примеру, тормозной жидкости, ведь в DOT 4, 4+ и 5 входит борная кислота, которая окисляет алюминий.

На диски наносится защитное покрытие, чтобы защитить металл от коррозии. Но повредить его очень легко. К примеру, если зацепить бордюр во время парковки или поворота.

Как защитить алюминиевые диски от коррозии

Чтобы они сохраняли привлекательный внешний вид и эксплуатационные свойства, необходимо придерживаться простых правил использования и хранения.

- Хранить диски в помещениях с относительной влажностью не более 70%. Обычный гараж подойдет, отапливаемый подвал или чердак — тоже.

- Проводить визуальный осмотр дисков не реже чем раз в месяц. Особое внимание нужно обращать на потертости и царапины.

- Два раза в месяц следует мыть диски. Особенно это актуально в зимний период, когда влияние вредных реактивов на диски наибольшее, а автомобилисты часто забивают на внешний вид машины и не моют ее вообще весь сезон.

- Раз в сезон обновлять защитное покрытие дисков. Это может быть лак, винил или специальная химия, которая создаст дополнительный барьер от пыли и различных окислителей.

- Бортировать диски только на шиномонтажах, где есть все необходимые станки для этого. Кустарное бортирование — дополнительный риск.

- При любых ремонтных работах следить, чтобы на диски не попадало сторонних жидкостей — особенно, кислотосодержащих вроде тормозной жидкости или аккумуляторного электролита.

Подобные меры предосторожности позволяют снизить риски окисления алюминиевых дисков на порядок. Но будем честными, придерживаются их единицы. Особенно это касается ухода за дисками зимой.

Что делать, если коррозия на литых дисках есть

Окисление алюминиевых дисков выглядит совсем не так, как стальных. На них нет характерных рыжих пятен, которые сразу бросаются в глаза.

Когда сплавы алюминия ржавеют, они темнеют или становятся матовыми с шершавой структурой.

Если при осмотре вы заметили пятна, изменение цвета или структуры металла, диски нужно срочно спасать. Без специальных средств и приспособлений сделать это самостоятельно крайне сложно и затратно по времени.

Вот что делают на сервисе, чтобы спасти диск от коррозии:

- Полностью снимают защитное покрытие. Чтобы оценить степень повреждения диска, нужно полностью избавиться от старого лакокрасочного покрытия. Делают это с помощью пескоструйной обработки или специальной химии, которая снимает лак, но не влияет на металл.

- Полирует поверхность диска. Весь верхний поврежденный слой снимается механическим путем — зачастую коррозия алюминиевых сплавов распространяется по поверхности, поэтому функциональных свойств дисков это не меняет.

- Наносит новое лакокрасочное и защитное покрытие. Это может быть специальный лак или силикатное покрытие. Для равномерной просушки нужны специальные сушилки, поэтому нанести его без подтеков самостоятельно не получится. Зачастую наносится несколько слоев.

- Полирует поверхность до зеркального блеска. Последний этап чисто декоративный. С его помощью мастер возвращает привлекательный внешний вид диску, который будет служить еще долго.

Если хотите сохранить диски своего автомобиля красивыми, то нужно регулярно за ними ухаживать. А если коррозия вдруг уже случилась, специалисты помогут их реанимировать. Или можете сразу заказать подбор дисков по марке авто на avtodiski.net.ua.

Вопросы и ответы:

Что такое литые диски? Такие диски, как исходит из их названия, изготавливаются путем литья легкосплавных металлов. Такие типы дисков имеют большое разнообразие дизайна.

Какой металл на литых дисках? Базой таких дисков является алюминий или магний. В бюджетных литых дисках в качестве добавки используется кремний. Более дорогие модели содержат другие металлы.

Как отличить алюминиевые диски от титановых? По сравнению с алюминиевыми сплавами титановые диски тяжелее, но легче стальных штамповок. Титаны выглядят, как нержавеющая сталь. Титаны выдерживают большие нагрузки.

Наиболее опасными видами коррозии алюминиевых сплавов являются межкристаллитная коррозия и коррозионное растрескивание. Более высокой стойкостью обладают сплавы, не содержащие в своем составе медь. Промышленный алюминий марок АД и АД1, сплавы с марганцем АМц, сплавы с магнием АМг2, АМгЗ обладают высокой коррозионной стойкостью и могут применяться в морских и тропических условиях. Методы производства полуфабрикатов не оказывают влияния на их коррозионную стойкость. Сварные соединения из этих сплавов по коррозионным свойствам близки к основному металлу. [c.74]

Опасным видом местной коррозии алюминиевых сплавов является также коррозионное растрескивание, возникающее при совместном воздействии агрессивной коррозионной среды и растягивающих напряжений. Особенно склонны к этому виду разрушения высоколегированные сплавы магналии (А1—Mg), сплавы системы А1—2п—Mg и А1—2п—Mg—Си (В92, В93, В95, В96). В меньшей степени подвержены коррозионному растрескиванию сплавы систем А1—Си—Mg и А1—Си—Mg—5) (Д16, АК8 и др.). [c.57]

В результате электрохимических исследований установлено, что увеличение скорости коррозии в кислых средах связано с облегчением катодной реакции восстановления водорода. В щелочной среде повышение скорости коррозии алюминиевых сплавов сопровождается резким разблагораживанием потенциалов, вызванным растворением окисной пленки на поверхности сплава и переходом его в активное состояние. В сильнощелочных средах потенциал активированной поверхности смещается в отрицательную сторону до тех пор, пока не достигается потенциал выделения водорода из молекул воды. [c.101]

Установлено (рис. 111.1), что в интервале pH—4—11 исследованные алюминиевые сплавы в растворах с концентрацией ионов хлора 0,1 н. имеют удовлетворительную коррозионную стойкость. С повышением концентрации водородных ионов (рН<4) и снижением ее (рН> >11) коррозия алюминиевых сплавов резко ускоряется. В растворах с рН=5—11 преимущество в коррозионной стойкости сплавов системы А1—2п—N. g перед сплавами Д16 и АК8 особенно значительно. [c.101]

Поскольку коррозия алюминиевых сплавов в слабощелочных растворах также в значительной степени определяется диффузией кислорода к корродирующей поверхности, то повышение температуры до 60°С приводит к ускорению коррозии в результате увеличения скорости диффузии кислорода и уменьшения толщины диффузионного слоя. А при температурах больше 60 °С коррозия замедляется 1 следствие снижения растворимости кислорода в воде, (роме того, с повышением температуры изменяются состав и свойства нерастворимых продуктов коррозии алюминия и его сплавов. При температурах до 70 °С образуется байерит (АЬОз-ЗНгО), [c.106]

Зависимость скорости коррозии алюминиевых сплавов от времени практически для всех сплавов имеет один и тот же характер. Первое время контакт металла с морской водой вызывает интенсивную коррозию, затем скорость коррозии постепенно уменьшается. Так, алюминиевый сплав 5052 интенсивно корродирует первые 15 17 сут, а затем наступает уменьшение скорости коррозии в связи с образованием на поверхности защитной пленки сложного состава, включающей прод>т<ты жизнедеятельности бактерий. [c.25]

По данным Р. Мирса [76], алюминиевые сплавы в теплой и влажной чистой атмосфере стойки даже при значительном скоплении влаги. Алюминиевые сплавы в контакте с большинством металлов и сплавов являются анодами и поэтому сильно разрушаются, в особенности при соприкосновении с медью и медными сплавами. Контакт алюминиевых сплавов с обычной сталью более опасен, чем с нержавеющей. Контактная коррозия алюминиевых сплавов проявляется сильнее всего в приморской атмосфере и в морской воде. В минеральных водах Цхалтубо алюминиевые детали в контакте с обыкновенной сталью выходят из строя через 2—3 месяца [77]. [c.73]

Скорость коррозии алюминиевого сплава с 3,5 % магния составила 3 г/ (м год), но при наличии блуждающих токов скорость коррозии возрастала до 30 г/ (м год). [c.48]

Такая же тенденция наблюдается при коррозии алюминиевых сплавов. При повышении температуры выше 60 °С повышается стойкость к коррозионной уста- [c.110]

Викторова Т. В. Подземная коррозия алюминиевых сплавов АМГ-6 и В-92. ВНИИСТ Главгаза СССР. Редакционно-издательский отдел, Москва, 1961, стр. 36. [c.386]

Аналогично высоколегированным сталям, алюминий и его сплавы в нейтральных водах тоже подвергаются язвенной коррозии [8, 26, 27, 40—42], Потенциалы язвенной коррозии у алюминия и его сплавов гораздо более отрицательны, чем у сталей, тогда как электропроводность пассивного слоя чрезвычайно мала. Вследствие этого катодная промежуточная реакция сильно затормаживается, так что несмотря на неблагоприятные значения потенциала язвенной коррозии алюминиевые сплавы оказываются сравнительно коррозионностойкими. Потенциалы язвенной коррозии имеют практическое значение для оценки коррозионной опасности при образовании коррозионного элемента с посторонними металлами или для катодной защиты. Для водопроводной воды (4 ммоль-л С ) при 25 °С они составляют примерно /н —В, а [c.70]

Скорость коррозии алюминиевых сплавов в изопропиловом спирте, этиленгликоле, диэтилеигликоле, антифризах, этилцел-люлозе, циклогексаноне и толуоле не превышает 0,005 мм/год, но в фенилэтиловом спирте и аммиачной воде они мало устойчивы. [c.130]

Скорость коррозии алюминиевых сплавов, не содержащих Си, в хромовой кислоте при об. т. [c.493]

Как было отмечено в условиях испытания в сухом водороде, при его давлении 0,1 МПа трещина не растет. На рис. 37 показана максимальная скорость роста трещины, которую можно было измерить. В заключение следует отметить, что вода, содержащаяся при низких давлениях в газообразном водороде, может вызывать коррозионное растрескивание высокочувствительных к этому виду коррозии алюминиевых сплавов.

Справочник химика 21

ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

еще побегают )

теперь это oldtimerСКИЕ (ха ха ха) тапки

скоро переобувка (этой ночью еще заноль )

как то так

всем мир !

пс и сегодня Юрка снова в космосе это было прекрасно как всегда!

Автомобильные диски — важный элемент современного автомобиля. Кроме декоративной роли колеса выполняют ряд практических задач – переводят вращательное движение в поступательное. Кроме того, они передают все неровности дорожного покрытия, получая повреждения и царапины. Любое повреждение рано или поздно приводит к другой неприятности — окислению металла и ржавчине.

С этим явлением необходимо бороться, ведь коррозия дисков не только приводит к снижению эстетической привлекательности автомобиля, но еще и ухудшает их эксплуатационные качества. Прежде чем перейти к вопросам очистки от окисления, рассмотрим основную классификацию дисков.

Типы

Разные варианты колесных дисков предполагают широкие возможности выбора. От него зависят расход топлива, ездовые характеристики транспортного средства, безопасность автомобиля, срок службы трансмиссии, дизайн. Классификация выполняется по нескольким признакам:

- технология производства — стальные или легкосплавные;

- конструкция — разборные или неразборные;

- назначение — для бескамерных или камерных шин;

- размер.

Виды

Технология производства — актуальный критерий классификации. В этом случае речь идет о стальных и легкосплавных колесах.

Стальные диски – наиболее простые и распространенные. Они устанавливаются на все бюджетные версии автомобилей непосредственно на заводе. Изготавливаются путем штамповки стального листа, элементы между собой соединяются при помощи сварочного аппарата.

Основные достоинства: низкая цена, легко восстановить после повреждения, при ударе не деформируются, не лопаются. Недостатки: большой вес, отсутствие изысканности, простой внешний вид. Низкая коррозионная стойкость приводит к тому, что появляется ржавчина на колесах. По сравнению с другими вариантами, стальные обеспечивают худшую управляемость, динамику езды и комфортабельность.

Легкосплавные изготавливаются из алюминия или магния. Используется два основных метода производства:

- литье;

- ковка.

По своим эксплуатационным качествам любой из легкосплавных дисков лучше стального. При этом наиболее надежным является кованый магниевый диск, очень прочный и легкий.

Различия

В отличие от стальных колес, легкосплавные (независимо от типа сплава) имеют меньший вес, обеспечивают большую плавность хода, снижают износ элементов подвески автомобиля, исключают вибрации за счет идеальной геометрии. Не менее важным достоинством является эстетическая привлекательность легкосплавных моделей, которые предлагают разные формы и конструктивные особенности.

Чем отличаются литые диски

Легкосплавные колеса представлены двумя типами — литые и кованые. По своим качествам последние немного лучше, поскольку они легче и прочнее. Если сравнивать со стальными, то литые из алюминия легче до 30% — на окончательный показатель влияет дизайн. Современные технологии литья позволяют создавать любые формы. Прочность таких дисков ниже, чем у стальных. Низкая пластичность приводит к мгновенному разрушению при сильном ударе. Магниевые литые легче алюминиевых, но их стойкость к коррозии гораздо ниже, поэтому приходится использовать специальные защитные покрытия и периодически очищать от налета.

Основные достоинства:

- разнообразие форм и дизайнов;

- низкий вес — соответственно снижение массы автомобиля, повышение плавности хода, улучшение других эксплуатационных параметров транспортного средства.

Недостатки:

- хрупкость — при ударах появляются микротрещины, которые могут в один момент привести к расколу;

- появляется налет — его приходится периодически очищать, использовать специальную защиту.

Кованые диски имеют меньший вес по сравнению с литыми (до 20%), лучше противостоят коррозии. Однако имеют большую стоимость и меньшее разнообразие форм.

Причины образования ржавчины

Все элементы автомобиля, расположенные возле поверхности земли, подвержены коррозии. Основная причина образования ржавчины — воздействие воды и химических активных реагентов. Зачастую дороги обрабатывают химическими веществами для противодействия гололеду. Такой способ довольно действенный, но реагенты негативно влияют на резину, металлические поверхности, в том числе покрытые краской.

При наличии дефектов и повреждений на металлических элементах автомобиля ржавчина распространяется еще быстрее. Отсутствие краски и других защитных покрытий усугубляет ситуацию, и коррозия распространяется быстрее.

Разные типы дисков по-разному защищают от ржавчины. На штампованные наносят лакокрасочное покрытие для защиты металла от коррозии. Лучшим вариантом в данном случае являются порошковые эмали, которые плотно прилегают к металлу и меньше подвержены повреждению. Существуют неокрашенные колеса – они сильно подвержены воздействию воды, грязи. Для защиты необходимо периодически наносить слой краски.

Для защиты литых колес используют лакокрасочное покрытие и специальные защитные материалы. Покраска дисков выполняется после всех операций по его формированию и обработке.

Типы чистящих средств

Налет и следы коррозии необходимо периодически очищать, в противном случае вы рискуете получить большие неприятности, вплоть до выхода колеса из строя. Кроме того, диски пятнах налета и ржавчины выглядят не слишком красиво.

Для очистки могут использоваться разные типы чистящих средств — специальные и подручные, народные. Ниже остановимся на некоторых из них, наиболее популярных.

Уксус и теплая вода

Популярным подручным средством является уксус. Это мощный раствор, позволяющий отмыть различные отложения. Это раствор натуральных кислот, способных воздействовать на налет, ржавчину, другие отложения, грязь. Для создания очищающего раствора необходимо развести уксус в горячей воде. Для не сильно загрязненных колес это идеальное средство. Не стоит его использовать для очистки полированных сплавов, поскольку кислота оказывает неблагоприятное воздействие.

Неплохо себя зарекомендовали чистящие средства для кухни. Например, очиститель для духовки эффективнее уксуса – он легко удаляет жировые отложения, пятна и коррозию. Но есть шанс повредить покрытие и краску, ведь ингредиенты в бытовых аэрозолях довольно агрессивные. Также есть риск повредить резину, она может приобрести пористый вид.

Порошкообразными чистящими средствами для кухни также можно очистить налет и грязь. При этом есть риск получить царапину на поверхности металла, поскольку порошок состоит из крупных абразивных веществ.

Популярные модели шин

-

новинка

Зимние

Защита дисков

- Шипы:

- да

- Диаметр:

- 17 / 18 / 19 / 20 / 21

-

Зимние

Защита дисков

Sound Comfort

- Шипы:

- нет

- Диаметр:

- 15 / 16 / 17 / 18 / 19

-

новинка

Зимние

Защита дисков

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19 / 20 / 21

-

новинка

Зимние

Защита дисков

- Шипы:

- да

- Диаметр:

- 16 / 17 / 18 / 19

-

Зимние

Защита дисков

Run On Flat

Sound Comfort

- Шипы:

- нет

- Диаметр:

- 15 / 16 / 17 / 18 / 19 / 20 / 21 / 22

Специальные чистящие вещества

Чтобы колесо блестело, лучше всего использовать специальные чистящие средства. После обработки спецраствором оно будет не только блестеть, но и получит дополнительную защиту от жировых отложений, налета. Для литых полированных дисков рекомендуется использовать некислотные растворы, тогда покрытие не будет подвержено агрессивной компонентой автомобильной химии.

Пошаговая инструкция по очистке

Если вы выполняете общую мойку, напором воды можно очистить нижнюю часть автомобиля от грязи и налета. Но при этом остатки тормозной пыли, смола и гудрона с дороги не смоются даже под очень сильным напором воды.

Первый этап — очистка от грязи, лучше это сделать напором воды специальной насадкой или просто зажав конец шланга.

На диск, очищенный от грязи и крупного мусора, необходимо нанести специальное чистящее средство. Особое внимание уделите труднодоступным местам. Раствор выдерживайте не менее 3 минут, чтобы легче удалялись остатки грязи.

Используя щетку для чистки автомобиля, обработайте поверхность, не поцарапав ее. Постарайтесь охватить все элементы, включая труднодоступные. Можно использовать старую зубную щетку, чтобы добраться во все углы.

Промойте диск, проконтролируйте отсутствие засохшего средства и протрите поверхность тканью. С помощью герметиков можно придать блеск и создать дополнительный защитный слой.

Содержание:

- Причины образования ржавчины на дисках

- Типы дисков

- Обработка штампованных дисков от ржавчины

- Обработка литых и кованых дисков от коррозии

Диски, как одна из деталей автомобиля, находящихся вблизи от дорожного полотна, подвержены воздействиям, которые приводят к образованию дефектов и поражению коррозией. В приведенной статье рассмотрено, почему образуется коррозия на дисках различных типов и как её удалить.

Причины образования ржавчины на дисках

Основной причиной, приводящей к поражению коррозией любых металлических деталей, считают химическое воздействие воды и химически активных веществ. Так как диски находятся в непосредственной близости от дорожного полотна, они контактируют с водой, солью и другими химическими веществами, используемыми в зимний период в качестве средств против гололеда.

Ржавчина распространяется на металлических деталях значительно быстрее в случае наличия на защитном покрытии дефектов. Диски нередко повреждают, например, при парковке. Защитное покрытие, которое может быть представлено для дисков лакокрасочным материалом, при этом сдирается, оголяя металл для воздействия названных факторов. А ржавчина, как известно, поражает незащищенные участки намного быстрее.

Типы дисков

Устойчивость данных деталей к ржавчине в значительной степени определяется их конструкцией. Это обусловлено тем, что диски различной конфигурации производят из разных материалов с применением различных технологий обработки. И классифицируют их на штампованные, литые и кованные.

Штампованные диски наиболее распространены, что объясняется их невысокой стоимостью. Поэтому такими деталями оснащают самые доступные, недорогие модели и комплектации автомобилей. Низкая стоимость данных деталей обусловлена простотой технологии их производства и небольшой ценой исходных материалов. Их изготавливают из прямых листов стали. Диск состоит из двух соединенных деталей, представленных ободом и кругом.

В плане защиты от коррозии штампованные диски наименее привлекательны. Это объясняется, прежде всего, низким качеством покраски. Поэтому лакокрасочный материал под воздействием упомянутых выше факторов быстро разрушается.

Наиболее надежными и долговечными покрытиями для дисков рассматриваемого типа являются порошковые эмали. Это объясняется тем, что их наносят под действием электрического тока. Поэтому данный материал плотно прилегает к поверхности и долго сохраняет целостность.

Кроме того, встречаются неокрашенные варианты штампованных дисков. Для сохранения от ржавчины их следует окрашивать ежегодно.

Литые диски, как следует из названия, производят путем литья. Данная технология состоит в том, что исходный расплав заливают в форму (прикладывая давление при методе литья под давлением либо без него при гравитационном литье). По затвердевании заготовку подвергают закалке, состоящей в термическом воздействии, и обрабатывают механически. В завершении наносят лакокрасочный материал и защитное покрытие.

В качестве исходных материалов для производства литых дисков применяют магниевый и алюминиевый сплавы. С точки зрения защиты от коррозии литые диски из первого материала менее предпочтительны. Однако в любом случае и магниевые, и алюминиевые литые модели значительно лучше противостоят ржавчине в сравнении со штампованными аналогами. Поэтому коррозия на дисках рассматриваемого типа встречается очень редко. И все же реагенты, применяемые в качестве антигололедных средств в зимний период, достаточно быстро разрушают защитное покрытие литых дисков.

Кованые диски производят по технологии промышленной штамповки, а затем закаляют. В качестве исходных материалов для изготовления таких деталей применяют те же сплавы, что и для литых дисков. Поэтому по устойчивости к коррозии данные типы дисков близки.

Обработка штампованных дисков от ржавчины

В качестве основного способа защиты новых штампованных дисков от коррозии рассматривают покраску. Если же данные детали уже затронуты коррозией, необходимо предварительно удалить все присутствующие очаги.

Для штампованных дисков существует несколько способов покраски. Профессиональные технологии, например, порошковая покраска, подразумевают использование специального порошка и фосфора. Для профессионального выполнения покрасочных работ применяют специальное оборудование. Ввиду этого рассматриваемые способы покраски неосуществимы в бытовых условиях, и их используют в автосервисах и покрасочных мастерских. Однако существуют и способы покраски дисков, подходящие для непрофессиональных исполнителей, работающих в бытовых условиях. Далее рассмотрена наиболее простая технология, которая привлекательна тем, что доступна широкому кругу пользователей. Во-первых, данный способ не требует специальных знаний и навыков. Во-вторых, работы достаточно быстро осуществимы. В-третьих, материалы и оборудование, используемые при такой технологии, недороги.

Покраска дисков включает следующие этапы:

- подготовку необходимых для работ материалов и оборудования;

- очистку дисков от загрязнений;

- диагностику;

- восстановление;

- шлифовку;

- грунтовку;

- покраску;

- нанесение лака.

Для осуществления покраски дисков в бытовых условиях потребуются следующие материалы и инструменты:

- лак;

- краскораспылитель;

- грунтовка;

- акриловая краска;

- дрель, оснащенная насадкой для металлических щеток;

- наждачная бумага;

- растворитель;

- лента для малярных работ;

- средства индивидуальной защиты, представленные маской и перчатками.

Перед началом работ диск следует снять с автомобиля и демонтировать с него шину. Также желательно подвесить его, например, проволокой. Это значительно упрощает доступ ко всем поверхностям детали. Удаление загрязнений со штампованных дисков осуществляют путем мойки с использованием обычных моющих средств. Особо сложные загрязнения устраняют химическими средствами, такими, как растворители. После высыхания диск тщательно осматривать с целью обнаружения всех дефектов.

Если на детали присутствуют повреждения, то их необходимо удалить. Вмятины выпрямляют, глубокие царапины шлифуют напильником, очаги коррозии на дисках устраняют шлифовкой или химическими средствами. Удаление ржавчины следует рассмотреть более подробно.

Для данных работ потребуются следующие инструменты и материалы:

- наждачная бумага зернистостью от Р120 — Р60 (необходимая в каждом конкретном случае величина зернистости определяется глубиной поражения металла коррозией);

- ветошь;

- растворитель;

- преобразователь ржавчины в грунт.

Обработку пораженных ржавчиной фрагментов диска начинают со шлифовки. На данном этапе удаляют отслаивающиеся фрагменты коррозии, называемые хлопьями. Обработку заканчивают по достижении ровной поверхности, покрытой тонким слоем коррозии. Затем с диска ветошью удаляют отшлифованные частицы материала. После этого обрабатываемую поверхность обезжиривают.

По высыхании растворителя весь диск обрабатывают преобразователем коррозии. В зависимости от состояния детали обработку повторяют еще 1 — 2 раза с интервалами в 3 — 5 минут. Спустя некоторое время начнется действие преобразователя, о чем свидетельствует почернение пораженных коррозией участков.

Для полного превращения ржавчины в грунт нужно оставить диск на сутки. Таким образом можно очистить детали, покрытые даже глубокой коррозией. Неокрашиваемые фрагменты диска покрывают малярной лентой.

Шлифовку диска осуществляют абразивными материалами в виде наждачной бумаги или дрели с металлическими щетками. При этом удаляют старое лакокрасочное покрытие и мелкие дефекты. В процессе работы деталь несколько раз обливают водой с целью удаления отшлифованных частиц. По завершении шлифовки диск полностью моют и обезжиривают растворителем. Грунтовку наносят краскораспылителем в 2-3 слоя. После завершения каждого слоя делают небольшой перерыв для высыхания. По нанесении и высыхании всех слоев грунтовки осуществляют шлифование наждачной бумагой с целью выравнивания поверхности.

Рассмотренный этап покраски дисков не обязателен, но желателен, так как грунтовка повышает антикоррозионную устойчивость и в несколько раз увеличивает сцепление краски с поверхностью.

Перед использованием лакокрасочный материал нужно тщательно размешать. Затем его распыляют краскопультом или баллончиком. При этом следует держать инструмент в 40-50 см от обрабатываемой поверхности. Краску также наносят в 2-3 слоя с перерывами после каждого из них для сушки. По высыхании краски можно покрыть диск лаком. Обработанный таким образом диск получает защиту от коррозии на несколько лет. Причем, если работы выполнены в соответствии со всеми правилами, то качество созданного лакокрасочного покрытия не уступает профессионально проведенной покраске.

Обработка литых и кованых дисков от коррозии

Следует отметить, что для штампованных дисков применяют наиболее простые методы обработки. Это объясняется их невысокой стоимостью, в связи с чем обработка с использованием сложных, дорогих технологий является нецелесообразной. И если данные детали в некоторых случаях проще заменить, чем восстановить, то с литыми и тем более коваными дисками все по-другому из-за высокой стоимости, и при их ремонте применяют более дорогие и сложные технологии. Например, профессиональная очистка таких деталей, помимо абразивной и химической обработки, включает травление и фосфатирование.

Первый способ состоит в обработке деталей растворами соляной, серной, фосфорной, азотной кислот или едким натром. Это позволяет устранить окислы и ржавчину. Под фосфатированием понимают обработку фосфатом железа стальных, хрома алюминиевых деталей, а также фосфатом марганца и хромового ангидрида. Данный метод увеличивает сцепление лакокрасочного материала с поверхностью.

Кроме того, для легкосплавных дисков нередко применяют порошковую технологию покраски. Её суть состоит в полимеризации окрашивающего слоя под термальным воздействием. Лакокрасочный материал наносят путем напыления в сухом виде.

Работы осуществляют в покрасочной камере с использованием распылителя-аппликатора. Заряженный порошок удерживается на нейтральной поверхности благодаря электростатическому притяжению. По завершении покраски диск оплавляют в полимеризационной камере при температуре в 190-220°С. Нужно отметить, что покраска по данной технологии неосуществима в бытовых условиях. Однако легкосплавные диски можно покрыть и акриловой краской, как и штампованные.

Интересное по теме:

Even if you take good care of your wheels and clean them regularly, you cannot be 100% protected from corrosion.

In this article, we will explain why even alloy wheels sometimes oxidize, how to minimize the chances of corrosion, and what to do if the trouble does happen.

Oxidation of alloy wheels: the main causes

Corrosion is the oxidation of metal. Regardless of the cost, all types of discs are subject to it. Alloy wheels do not rust from moisture, but they actively react with road chemicals, which are sprinkled on roads in winter to resist icing.

Also, discs can oxidize from improperly selected care products or if acids come into contact with the metal. For example, brake fluid, because DOT 4, 4+ and 5 contain boric acid, which oxidizes aluminum.

The discs are coated with a protective coating to protect the metal from corrosion. But it is very easy to damage it. For example, if you hit the curb while parking or turning.

How to protect aluminum wheels from corrosion

In order for them to retain an attractive appearance and performance, it is necessary to adhere to simple rules of use and storage.

- Store discs in rooms with a relative humidity of not more than 70%. A regular garage will do, and a heated basement or attic will do.

- Carry out a visual inspection of the discs at least once a month. Pay particular attention to scuffs and scratches.

- The discs should be washed twice a month. This is especially true in winter, when the influence of harmful reagents on discs is greatest, and motorists often hamper the appearance of the car and do not wash it at all all season.

- Renew the protective coating of the discs once a season. It can be varnish, vinyl or special chemicals, which will create an additional barrier against dust and various oxidants.

- To board disks only at tire shops, where there are all the necessary machines for this. Handicraft boarding is an additional risk.

- During any repair work, make sure that no third-party fluids get on the discs — especially acid-containing ones like brake fluid or battery electrolyte.

Such precautions can reduce the risks of oxidation of aluminum discs by an order of magnitude. But let’s be honest, only a few adhere to them. This is especially true for the care of discs in winter.

What to do if there is corrosion on alloy wheels

Oxidation of aluminum discs looks very different from steel ones. They do not have the characteristic red spots that are immediately striking.

When aluminum alloys rust, they darken or become dull with a rough texture.

If during examination you notice spots, discoloration or metal structure, the discs need to be rescued urgently. It is extremely difficult and time-consuming to do this on your own without special tools and devices.

Here’s what the service does to save the disc from corrosion:

- Remove the protective coating completely. To assess the degree of damage to the disc, you need to completely get rid of the old paintwork. This is done using sandblasting or special chemistry that removes the varnish, but does not affect the metal.

- Polishes the disc surface. The entire upper damaged layer is removed mechanically — often corrosion of aluminum alloys spreads over the surface, so this does not change the functional properties of the discs.

- Applies a new paint and varnish and protective coating. It can be a special varnish or a silicate coating. For uniform drying, special dryers are needed, so you won’t be able to apply it without smudges on your own. Often several layers are applied.

- Polishes the surface to a mirror finish. The last stage is purely decorative. With its help, the wizard returns an attractive appearance to the disk, which will serve for a long time.

If you want to keep your car rims beautiful, then you need to take care of them regularly. And if corrosion has already happened, experts will help to revive them. Or you can immediately order selection of disks by car brand on avtodiski.net.ua.

Questions and answers:

What are alloy wheels? Such discs, as their name suggests, are made by casting light alloy metals. These types of discs come in a wide variety of designs.

What is the metal on the alloy wheels? The base of such discs is aluminum or magnesium. In budget alloy wheels, silicon is used as an additive. More expensive models contain other metals.

How to distinguish aluminum from titanium wheels? Compared to aluminum alloys, titanium discs are heavier but lighter than steel forgings. Titans look like stainless steel. Titans can withstand heavy loads.

Even if you take good care of your wheels and clean them regularly, you cannot be 100% protected from corrosion.

In this article, we will explain why even alloy wheels sometimes oxidize, how to minimize the chances of corrosion, and what to do if the trouble does happen.

Oxidation of alloy wheels: the main causes

Corrosion is the oxidation of metal. Regardless of the cost, all types of discs are subject to it. Alloy wheels do not rust from moisture, but they actively react with road chemicals, which are sprinkled on roads in winter to resist icing.

Also, discs can oxidize from improperly selected care products or if acids come into contact with the metal. For example, brake fluid, because DOT 4, 4+ and 5 contain boric acid, which oxidizes aluminum.

The discs are coated with a protective coating to protect the metal from corrosion. But it is very easy to damage it. For example, if you hit the curb while parking or turning.

How to protect aluminum wheels from corrosion

In order for them to retain an attractive appearance and performance, it is necessary to adhere to simple rules of use and storage.

- Store discs in rooms with a relative humidity of not more than 70%. A regular garage will do, and a heated basement or attic will do.

- Carry out a visual inspection of the discs at least once a month. Pay particular attention to scuffs and scratches.

- The discs should be washed twice a month. This is especially true in winter, when the influence of harmful reagents on discs is greatest, and motorists often hamper the appearance of the car and do not wash it at all all season.

- Renew the protective coating of the discs once a season. It can be varnish, vinyl or special chemicals, which will create an additional barrier against dust and various oxidants.

- To board disks only at tire shops, where there are all the necessary machines for this. Handicraft boarding is an additional risk.

- During any repair work, make sure that no third-party fluids get on the discs — especially acid-containing ones like brake fluid or battery electrolyte.

Such precautions can reduce the risks of oxidation of aluminum discs by an order of magnitude. But let’s be honest, only a few adhere to them. This is especially true for the care of discs in winter.

What to do if there is corrosion on alloy wheels

Oxidation of aluminum discs looks very different from steel ones. They do not have the characteristic red spots that are immediately striking.

When aluminum alloys rust, they darken or become dull with a rough texture.

If during examination you notice spots, discoloration or metal structure, the discs need to be rescued urgently. It is extremely difficult and time-consuming to do this on your own without special tools and devices.

Here’s what the service does to save the disc from corrosion:

- Remove the protective coating completely. To assess the degree of damage to the disc, you need to completely get rid of the old paintwork. This is done using sandblasting or special chemistry that removes the varnish, but does not affect the metal.

- Polishes the disc surface. The entire upper damaged layer is removed mechanically — often corrosion of aluminum alloys spreads over the surface, so this does not change the functional properties of the discs.

- Applies a new paint and varnish and protective coating. It can be a special varnish or a silicate coating. For uniform drying, special dryers are needed, so you won’t be able to apply it without smudges on your own. Often several layers are applied.

- Polishes the surface to a mirror finish. The last stage is purely decorative. With its help, the wizard returns an attractive appearance to the disk, which will serve for a long time.

If you want to keep your car rims beautiful, then you need to take care of them regularly. And if corrosion has already happened, experts will help to revive them. Or you can immediately order selection of disks by car brand on avtodiski.net.ua.

Questions and answers:

What are alloy wheels? Such discs, as their name suggests, are made by casting light alloy metals. These types of discs come in a wide variety of designs.

What is the metal on the alloy wheels? The base of such discs is aluminum or magnesium. In budget alloy wheels, silicon is used as an additive. More expensive models contain other metals.

How to distinguish aluminum from titanium wheels? Compared to aluminum alloys, titanium discs are heavier but lighter than steel forgings. Titans look like stainless steel. Titans can withstand heavy loads.