Министерство

образования Российской Федерации

Санкт-Петербургский

государственный горный институт имени Плеханова

(технический

университет)

Кафедра РМПС

Расчетно-графическая работа № 2

Расчет размеров и формы горной

выработки

Выполнил: студент гр. ГМ-00-1 /

/.

Проверил:

преподаватель / /

Оценка: .

Санкт-Петербург

2002

Исходные данные:

1.

Число разрабатываемых

пластов: 2;

2.

Мощность разрабатываемых

пластов, м: 2,1. 1,3;

3.

Расстояние между пластами,

м: 42;

4.

Угол падения, град: 10;

5.

Плотность угля, т/м: 1,3;

6.

Производственная мощность

шахты, т/сут: 5000;

7.

Расчетный срок службы

шахты, г: 45;

8.

Коэффициент извлечения

запаса: 0,88;

9.

Длина шахтного поля по

простиранию, м: 6500;

10.

Мощность наносов, м: 38:

11.

Наклонная высота этажа

(яруса), м: 280;

12.

Категория шахты по

газообильности: II.

Согласно исходным данным, выбрать способ

подготовки шахтного поля, разделить на панели (этажи), показать схему

транспорта и вентиляцию, выбрать две схемы вскрытия и методом логических

рассуждений выбрать наиболее рациональный для данных условий. Показать на

схемах цепочку транспорта и вентиляцию. Определить действующую линию очистных

забоев.

Исходные данные к программе R11 (программа R11 по методике ИГД им. А. А. Скочинского):

1.

Вынимаемая мощность

пласта, т: 2,1; 1,3;

2.

Длинна лавы, м: 120;

3.

Направление продвигания

лавы: 3;

4.

Угол падения пласта, град:

10;

5.

Плотность угля в массиве,

т/м: 1,3;

6.

Сопротивление пласта

резанию, кН/м: 300;

7.

Коэффициент,

характеризующий хрупкость угля: 1,15;

8.

Устойчивость

непосредственной кровли пласта: 2

9.

Мощность привода комбайна,

квт: 400;

10.

Коэффициент готовности

комбайна: 0,89;

11.

Ширина захвата, м: 0,63;

12.

Схема работы комбайна: 1;

13.

14.

Технически допустимая

скорость подачи комбайна, м/мин: 5,2;

15.

Скорость крепления лавы, м/мин: 2,15;

16.

Коэффициент готовности

крепи лавы: 0,95;

17.

Сумма осложняющих факторов

на сопряжение с конв. выработкой:

А) Проведение выработки буровзрывным способом:

1,2.

Б) Проведение выработки с подрывкой кровли

пласта или с оставлением пачки угля в кровли: 1,2.

В) Повторная эксплуатация выработки: 0

Г) Проведение выработки позади очистного

забоя: 0.

Д) Проведение выработки в пресечку: 0.

Е) Сопряжение разделенной лавы: 0.

Ж) Отсутствие механизированной крепи: 0.

З) Наличие ниши в лаве: 0

;

18.

Сумма осложняющих факторов

на сопряжение с вент. выработкой ;

19.

Продолжительность

подготовительно-заключительных операций, мин: ТП. З.=17;

20.

Концевые операции, мин: ТК.

О.=24;

21.

Время на вспомогательные

операции, мин/м: 0,07;

22.

Время на обмен вагонов,

приходящийся на 2 м. лавы, мин/м: 0,17;

23.

Время на заряжание и

взрывание шпуров в нишах, мин: 0;

24.

Наличие транспортной линии

аккумуляторного бункера: 1;

25.

Число скребковых

конвейеров: 2;

26.

Производительность линии

скребковых конвейеров, т/час: 940;

27.

Число участковых

транспортных конвейеров в участковой транспортной линии: 2;

28.

Производительность линии

ленточных конвейеров, т/ч: 620;

29.

Число конвейеров в сборной

конвейерной линии: 2;

30.

Продолжительность часов

работы за смену: 7;

31.

Количество смен за сутки:

3.

ВЫХОДНЫЕ ПАРАМЕТРЫ (Первый пласт):

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН …………… 3.944

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН … 6.783

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 4.068

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН … 15.667

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН …. 10.333

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН .. 4.068

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .375

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .678

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ………………. .306

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ……………… .267

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т ……………… 1567.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ …………………………….. 7.591

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М ……………………….. 4.782

Внимание !

= КРЕПЛЕНИЕ СДЕРЖИВАЕТ РАБОТУ КОМБАЙНА.

ВЫХОДНЫЕ ПАРАМЕТРЫ (Второй пласт):

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН …………… 4.472

СКОРОСТЬ ПЕРЕДВИЖЕНИЯ МАШИНИСТА КОМБАЙНА ПО ЛАВЕ, М/МИН . 4.500

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН … 4.761

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 2.518

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН … 15.667

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН …. 10.333

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН .. 2.518

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .375

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .678

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ………………. .306

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ……………… .267

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т ……………… 970.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ …………………………….. 7.591

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М ……………………….. 4.782

Внимание !

= КРЕПЛЕНИЕ СДЕРЖИВАЕТ РАБОТУ КОМБАЙНА.

Расчет выполнил Konovalov S. GM-00-1

К одновременной обработке принимаем все три

пласта.

1.

Определяем суммарную

производительность пластов:

2.

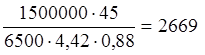

Годовая производительность

шахты:

3.

Длина пласта по падению:

4.

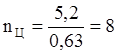

Технически допустимая

скорость подачи комбайна 5,2 м/мин, длина лавы 100 м, тогда число циклов

равно:

5.

Определяем годовое

продвигание действующих очистных забоев:

м/г.

6.

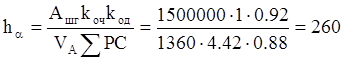

Определяем действующую

линию очистных забоев на каждом пласте:

Где, коч –коэффициент, учитывающий

влияние горно-геологических условий на добычу из подготовительных забоев коч=1;

код –коэффициент добычи угля из действующих забоев в общешахтной

добыче, при благоприятных горно-геологический условиях код =0,92.

7.

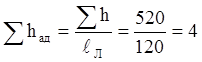

Определяем действующую

линию очистных забоев по шахте:

м.

8.

Определяем действующее

количество очистных забоев по шахте:

9.

Суммарная длина очистных

забоев: м.

10.

Принимаем число резервных

действующих лав 2.

11.

Суммарная длина резервных

действующих забоев: м.

12.

Общее число забоев по

шахте: .

13.

Длина общей линии очистных

забоев по шахте:

м.

Размеры шахтного поля: S=6500 м,

H=2670 м.

Так как этажном способе подготовки шахтного

поля длина по простиранию равна S=4…5 км, то принимаем для подготовки шахтного

поля панельный способ.

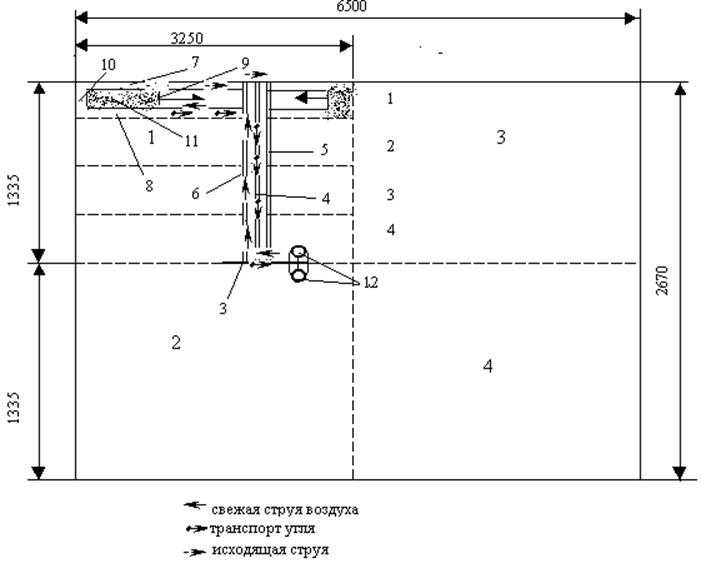

Рис. 1. Панельный способ подготовки.

1, 2 –наклонные стволы; 3 –главный откаточный штрек; 4 –панельный бремсберг;

5 –людской ходок; 6 –грузовой ходок; 7 –ярусный вентиляционный штрек; 8 –ярусный

конвейерный штрек; 9 –лава; 10 –разрезная печь; 11 –выработанное пространство

очистного забоя.

Вскрытие шахтного поля.

1.

Вскрытие свиты пологих

пластов наклонными стволами.

2.

Вскрытие свиты пологих

пластов вертикальными стволами.

Хотя наклонные стволы длиннее вертикальных, использование наклонных

стволов в качестве основных вскрывающих выработок имеет ряд достоинств:

скорость проведения наклонного ствола в 2 –4 раза выше скорости проведения

вертикального ствола той же площади поперечного сечения, что позволяет

сократить срок строительства шахты на 20 –30 %; возможна полная конвейеризация

транспортирования угля от очистного забоя до поверхности, обеспечивая снижение

трудоемкости работ на подземном транспорте до 25%; упрощение схемы

околоствольного двора. В нашем случае применение вскрытия свиты наклонных

пластов

Разработка свиты угольных пластов

Оглавление

Аннотация

Исходные данные

. Основные размеры шахтного поля

. Подготовка шахтного поля

. Вскрытие шахтного поля

. Система разработки

. Технология очистных и подготовительных работ

. Определение линии очистных забоев

. Технология проходки горной выработки

Список используемой литературы

Приложение

Аннотация

Курсовой проект по дисциплине «Геология и основы горного дела»

поможет закрепить знания, полученные в третьем семестре, выработать навыки

самостоятельной работы по выполнению и обоснованию схем вскрытия шахтного поля,

способов подготовки систем разработки, средств механизации горных работ и

технологических процессов.

Тема курсового проекта предусматривает решение вопросов выбора схем

вскрытия, подготовки, систем разработки одного из угольных пластов,

технологических схем очистного и подготовительного забоев по рассматриваемому

пласту, организация работ в забоях.

The summarycourse project on discipline the «Geology and

bases of mining» will help to fix the knowledge received in the third

semester to develop skills of independent operation on performance and a

substantiation of opening schemes of a mine field, ways of preparation of

mining methods, means of mechanization of mining operations and technological

processes.theme of the course project provides a solution of questions of a

choice of opening schemes, preparations, mining methods of one of coal seams,

technological circuits of refining and preparatory working faces on a

considered(an examined) seam, the organization of operations in working faces.

Исходные

данные

Мощности пластов:1=3,4м;2=1,45м;3=1,65м;4=2.98м.

Расстояние между пластами:

М1-2=17м;

М2-3=29м;

М3-4=56м.

Верхняя граница горных работ Нн=33м.

Мощность наносов: 40м;

Угол падения: α=40;

Плотность угля: γ=1,31т/м3;

Суточная добыча: Ас=10000т;

Число рабочих дней в году: 300;

Срок службы шахты: Т=45лет;

Категория шахты по газу: 3 (q=1,25 м3/мин);

Коэффициент извлечения: с=0,8;

Размер шахтного поля по падению Н=3100м;

Условие разработки пластов: благоприятные.

1. Основные

размеры шахтного поля

Основным параметрами шахт являются производственная мощность, срок службы

и размеры шахтных полей.

1.Годовая

производительность шахты:

т/год

А — годовая производительность шахты,

N —

число рабочих дней в году.

2. Размер

шахтного поля по простиранию находим по формуле:

,

-суммарная производительность шахты;

-плотность угля;

-суммарная мощность пластов;

м.

3. Балансовые

и промышленные запасы угля в шахтном поле:

Qбал = S × H × åР = 4383,3 × 3100 × 12,42= 168766306 т.

т.

4. Срок

службы шахт:

лет.

2. Подготовка

шахтного поля

Способ подготовки является качественной характеристикой шахты, от которой

существенно зависят планировка горных работ и технико-экономические показатели

ее работы. Подготовка шахтного поля — это определенный порядок проведения

подготовительных выработок после вскрытия шахтного поля, обеспечивающий ведение

очистной выемки.

Выбор

подготовки шахтного поля.

Выбираем погоризонтный способ подготовки шахтного поля для отработки

пластов. При таком способе горизонт рассматривается как один этаж, границами

которого являются главные откаточные штреки и вентиляционный штрек. При этом

пласт делится в пределах горизонта по простиранию месторождения на выемочные

участки, вытянутые по восстанию или падению от верхней границы горизонта до

нижней.

В каждом столбе размещают одну лаву, забои которых располагаются по

простиранию и перемещаются по восстанию пласта в бремсберговой и уклонной

частях шахтного поля. Лавы обслуживают наклонными выработками.

Применение погоризонтного способа подготовки обусловлено расширением

объёма применения механизированных комплексов, для которых необходимо иметь

стабильную длину лавы, а так же увеличением природной газоносности пластов

из-за перехода горных работ на большую глубину. При этом снижаются капитальные

затраты на подготовку новых горизонтов, обеспечиваются условия для более

производительной работы механизированных комплексов и, следовательно, роста

нагрузки на лаву, обособленного проветривания источников выделения метана.

Упрощается схема подземного транспорта.

Подготовку горизонта осуществляют следующим образом: от пластового штрека

проводят конвейерные бремсберги и вентиляционные ходки, которые с двух сторон

оконтуривают столб. Ходки и бремсберги проводят комплектами: для первого столба

три, а для последующих два, если нарезают одиночные столбы. Расстояние между

выработками определяется длиной лавы.

Выемочные наклонные выработки проводят до верхней границы шахтного поля,

где их соединяют с главными вентиляционным штреком и вентиляционным квершлагом,

а между собой — разрезными печами.

По мере отработки столбов пластовые штреки погашают, когда нет

необходимости использовать их для подачи свежего воздуха на крыло.

Деление

шахтного поля на части.

Размер шахтного поля по простиранию составляет 4400 м, а по падению 3100

м. Делим шахтное поле на 24 столб с размерами 180 м по простиранию и 1033 м по

восстанию и падению.

3. Вскрытие

шахтного поля

Способ вскрытия должен обеспечивать рациональную разработку шахтного поля

в течении всех этапов работы шахты и получение стабильной проектной добычи угля

на каждом этапе.

При пологих пластах способы вскрытия с применением квершлагов оказываются

не выгодными из-за их чрезмерно большой длины и дороговизны проведения.

В связи с большой мощностью наносов (120м) вскрытие производится

вертикальными стволами. Рассмотрим два варианта вскрытия шахтного поля:

Вскрыть залежь можно двумя способами:

1. Вскрытие свиты пологих пластов наклонными стволами.

2. Вскрытие свиты пологих пластов вертикальными стволами.

Более подробно рассмотрим каждый из способов.

Вскрытие

вертикальными стволами и капитальными гезенками.

Рассматриваемый способ вскрытия изображен на рисунке 1.1.

Центрально сдвоенные вертикальные стволы проходят обычно в центре

шахтного поля до нижнего пласта. Верхний пласт вскрывается капитальным гезенком

, располагаемым вблизи стволов. От главных откаточных штреков проходят

бремсберги. Гезенк оборудуется винтовым углеспуском и клетевым подъемом, а

также служит для проветривания.

Уголь с верхнего пласта поступает по гезенку на главный откаточный

горизонт нижнего пласта и транспортируется по главному стволу на поверхность.

Проветривание выработок осуществляется через вентиляционный шурф (шурфы).

Уклонное поле вскрывается и отрабатывается с помощью уклонов.

Рис.1.1 Вскрытие вертикальными стволами и капитальными гезенками

Вскрытие

вертикальными стволами и промежуточными гезенками.

Вертикальные стволы проходят в центре шахтного поля до главного

откаточного штрека, проведенного по главному пласту. От штрека проходят

бремсберг. На откаточном горизонте проводят групповой откаточный штрек. Из

этого штрека через определенные расстояния проходят промежуточные гезенки до

откаточного по верхнему пласту. Проветривание бремсберговой части шахтного поля

осуществляется через вентиляционный шурф. Уклонное поле вскрывается уклоном и

участковыми гезенками.

Последний способ применяют при вскрытии сближенных весьма пологих пластов

(в условиях, когда вскрытие капитальными гезенками экономически невыгодно).

Рис.1.2 Вскрытие вертикальными стволами и промежуточными гезенками

Выбор

вскрытие шахтного поля.

В данном курсовом проекте наиболее технически целесообразно в заданных

условиях вскрытия шахтного поля использовать вертикальные стволы, а именно

вертикальными стволами и капитальным гезенком.

Центрально-сдвоенные стволы обычно проводят в центре шахтного поля до

нижнего пласта. Верхний пласт вскрывается капитальным гезенком, располагаемый

вблизи стволов. От главных откаточных штреков проходят бремсберги. Гезенк

оборудуется винтовым углеспуском и клетевым подъемом, а также служит для

проветривания. Уголь с верхнего пласта поступает по гезенку на главный

откаточный горизонт нижнего пласта и транспортируется по главному стволу на

поверхность. Проветривание выработок осуществляется через вентиляционный шурф.

Уклонное поля вскрывается и отрабатывается с помощью уклонов.

Выбор системы разработки, технологической схемы и средств механизации

очистных работ производим для четвертого пласта мощностью 2,98 м и углом

падения 4 градуса. Я выбрала систему разработки длинными столбами по восстанию

(падению)

Рис. 2. Система разработки длинными столбами по падению

Транспортировка: По лаве уголь транспортируют скребковым конвейером до

сопряжения с конвейерным бремсбергом, перегружается на скребковый конвейер или

перегружатель, затем на ленточный конвейер до перегрузочного пункта у главного

откаточного штрека, где он перегружается в вагонетки и транспортируется в

околоствольный двор и в скипах выдается на поверхность.

Проветривание: Свежая струя подается через ствол и идет по главному

откаточному штреку, по вентиляционному бремсбергу, омывает лаву, затем идет

вниз до ближайшей передовой сбойки.

Достоинства: Длина лавы постоянна и не зависит от геометрии пласта;

небольшое количество метана в призабойном пространстве; большая длина

выемочного пласта.

Недостатки: Относительно большой водоприток; относительная сложность в

транспортировке материалов и оборудования по длинным наклонным выработкам;

большое количество наклонных выработок.

. Технология

очистных и подготовительных работ

Технические

характеристики оборудования

1.

Механизированная крепь оградительно-поддерживающего типа ОКП-70:

Предназначена для выемки пластов мощностью 1,7-4,1 м. Крепь состоит из

отдельных одностоечных секций, связанных между собой конвейером и гидрокоммуникациями.

Каждая секция состоит из основания, перекрытия, шарнирного четырёхзвенника,

козырька, гидростойки, гидродомкрата передвижения.

|

Параметры |

ОКП-70 |

|

Кровля пласта Шаг |

Легкообрушаемая 0,63 |

2. Скребковый

конвейер СП301:

Предназначен для транспортировки полезного ископаемого по лаве с углом

падения до 350.

|

Параметры |

СП301 |

|

Скорость движения цепи, м/с |

0,8;1,12;1,38 600,940,990 |

3. Ленточный

конвейер 3Л100У:

Предназначен для транспортировки полезного ископаемого по конвейерному

штреку от лавы до бремсберга, и по бремсбергу до главного откаточного штрека.

|

Параметры |

3Л100У |

|

Скорость движения ленты, |

2,5 850 1200 1,2 16 18 |

4. Очистной

комбайн 1КШЭ:

Предназначен для механизации выемки угля на пологих пластах мощностью 1,1

— 4,2 м, при сопротивляемости угля резанию до 300 кН/м.

Базовыми узлами комбайна являются: гидровставка, энергоблок, механизм

подачи, трансмиссии основного и поворотного редукторов, элементы гидросистемы,

система пылеподавления и система управления комбайном.

Комбайн оснащён исполнительным органом, состоящем из двух шнеков одинакового

диаметра, закреплённых на выводных валах поворотных редукторов; регулировка по

мощности и гипсометрии пласта производится с помощью гидродомкратов. Шнеки

симметрично расположены по концам корпуса машины, что обеспечивает работу в

лаве без предварительной подготовки ниш при условии размещения приводных

головок конвейера на штреках. Внедрение комбайна в пласт на концевых участках

лавы в основном производится косыми заездами (конструктивная компоновка

комбайна позволяет применять также и фронтальную зарубку).

Комбайн 1КШЭ оснащён двумя бесцепными механизмами подачи с гидроприводом.

Механизмы подачи оснащены фрикционными тормозными устройствами,

осуществляющими удержание комбайна на конвейере в аварийных ситуациях.

Наличие двух механизмов подачи и тормозных устройств позволяет работать

на пластах с углами падения свыше 90 без предохранительной лебёдки.

Комбайн 1КШЭ комплектуется электродвигателем с водяным охлаждением

мощностью 400 кВт.

Имеется внутреннее орошение с подачей воды через полые валы шнеков непосредственно

к резцам в зону разрушения угля и внешнее с подачей воды в зоны распространения

пыли.

На завальной стороне корпуса комбайна расположен кронштейн для

закрепления траковой цепи и перемещения её по жёлобу кабелеукладчика за

движущимся комбайном.

Электрооборудование комбайнов выполнено во взрывобезопасном исполнении и

пригодно для эксплуатации в шахтах, опасных по газу или пыли.

Управление комбайном производится со стационарного и выносного пультов

управления, управление скоростью подачи автоматическое, в зависимости от

нагрузки электродвигателя.

|

Показатели |

1КШЭ |

|

Исполнительный орган: |

1,15-4,2 ≤100 |

6. Определение линии очистных забоев

Определяем число очистных забоев, необходимых для поддержания

производительной мощности шахты.

1. Принимаем к одновременной разработке 2 пласта. Определяем

суммарную производительность пластов:

åP = åmg = (2,98 + 1,65) . 1,31

=6,1 т/м2

где Sm — сумма мощности отрабатываемых

пластов.

2. Определяем годовое подвигание действующих очистных забоев:

Vд

= N .r .nц . к = 300 .0,63

6 .0,9 =1020 м

где N=300 дней, число рабочих дней в году;

к=0,9, коэффициент, учитывающий горно-геологические условия;

r=0,63

м, ширина захвата комбайна;

nц=6 — число циклов, при трех сменном

режиме работы.

3. Определяем действующую линию очистных забоев:

оч=1, коэффициент, учитывающий добычу угля из подготовительных забоев

(узким заездом);

kд=0,92-0,94, коэффициент добычи угля

из действующих забоев в общешахтной добыче;

с =0,8, коэффициент извлечения запасов угля.

3. Число действующих лав принимаем 3 лавы

=1,65м — 200 м — 1шт.

m=2,98

м — 150 м -2 шт.

4. Максимально возможная суточная добыча шахты при условии одновременной

работы всех забоев:

Аш(max)

= åhоб . r .nц

.åP /nпл .c =

1100 . 0,63 .6 .(6,1 / 2) .0,8 ≈

10146 т

5. Коэффициент резерва производственной мощности шахты

крез = Аш(max) / Ac = 10146 /10000 =1,02

6. Среднегодовое подвигание общей линии очистных забоев на шахте

Vоб = N .r .nц / крез = 300. . 0,63 .

6 / 1= 1134м

Расчёт суточной нагрузки на лаву при комбайновой выемке угля

Для расчёта воспользуемся программой «r11». Текст программы

приведён в приложении.

Оборудование, используемое для выемки и транспортировки угля:

Крепь: ОКП-70;

Комбайн: 1КШЭ;

Скребковый конвейер: СП301;

Ленточный конвейер: 2Л100У.

Используя рассчитанное число циклов (Приложение №2), определим линию очистных

забоев, произведём её размещение в шахтном поле.

. Определяем суммарную производительность пластов:

. Определяем годовое подвигание действующих очистных забоев:

Д=

N .r .nц . к

=300*0,63*6,062*0,9=1031,15м.

где N=300 дней, число рабочих дней в году;

к=0,9, коэффициент, учитывающий горно-геологические условия;

r=0,63

м, ширина захвата комбайна;

nц=6,062 число циклов.

. Определяем действующую линию очистных забоев на каждом пласте:

Д=

Ашг = N .A, годовая производительность шахты;

коч=0,9, коэффициент, учитывающий добычу угля из

подготовительных забоев;

кд`=1,0, коэффициент добычи угля из действующих

забоев в общешахтной добыче;

с` =0,98, коэффициент извлечения в очистном забое.

. Определяем действующую линию очистных забоев по шахте:

Σ hД=nпл .hД =2*438=876м.

. Определяем число действующих забоев по шахте:

ånлд = åhД / lл =876/200=4,38.

. Принимаем ΣnЛ.Д=4 забоев.

. Суммарная длина действующей линии действующих очистных забоев:

åhД = ånлд .lл =3*120=360м.

. Принимаем 1 резервно-действующей забой, исходя из благоприятных условий

разработки пластов.

. Суммарная длина резервно-действующей линии очистных забоев:

Σ hР.Д= ånлрд .lл =200*1=200м.

. Общее число забоев по шахте:

Σ nЛ.ОБ=1+4=5 забоев.

11. Длина общей линии забоев:

Σ hОБ=åhД + åhрд =876+200=1076м.

. Максимально возможная суточная добыча шахты при условии одновременно

работы всех действующих и резервно-действующих забоев:

АШ.max.= åhоб . r .nц

.åP /5 .c=1076*0,63*6,062**0,99=4963т.

. Коэффициент резерва производственной мощности шахты:

КРЕЗ= Аш(max) / Acут=4963/10000=0,49.

. Среднегодовое подвигание общей линии очистных забоев по шахте:

ОБ= N .r .nц / крез=300*0,63*=2338м.

7. Технология проходки горной выработки

Выбираем размеры и форму поперечного сечения горной выработки (в свету,

вчерне и проходке) исходя из габаритов подвижного состава. Согласно правилам

безопасности проверяем допустимую скорость движения воздуха в свету сечения

выработки.

Исходные

данные.

Выработка: грузовой ходок пройденный параллельно бремсбергу;

Угол падения 40

Суточная добыча транспортируемая по выработки А: 2982 тонн;

Категория шахты: 3,

Норма воздуха 1,5

Коэффициент запасов 1,45

Справочные

данные.

Для выработки выбираем платформу типа ПТ6

Колея, 900 мм;

Грузоподъёмность, 6 т.;

Жёсткая база, 1100 мм;

Основные

размеры

Длина, 3410 мм;

Ширина, 1200 мм;

Высота

Полная, 1300 мм;

До площадки, 492 мм;

Масса платформы, 1100 кг.

Тип базовой вагонетки ВГЗ 3

Выбираем однопутевую рельсовую дорогу с лебедочной откаткой

Требования

правил безопасности.

Размер прохода на высоте 1800 мм от уровня балластного слоя должен быть

не менее ;

Размер зазора от кромки подвижного состава до стен крепи должен быть не

менее

Диаметр стойки крепи не менее ;

Угол наклона боковых стенок ;

Расчёты.

Выбор площади

сечения выработки в свету.

Рассмотрим ширину B

выработки на уровне подвижного состава (однопутевая)

Согласно выставленным размерам высчитываем и выбираем из таблицы сечений

выработок с трехзвенной податливой крепью.

Ближайшее к расчетному значение B=2460мм

Принимаем h0=1100мм

Рассчитываем

сечение выработки в свету

Рассчитываем сечение выработки в черне

Сечение в

проходке

По Sсв и Sчр выбираем стандартную выработку где Sсв=6,4 м2,

Sчр=8,2 м2.

Таблица значений:

|

Площадь поперечного сечения |

Размеры, мм |

||||||||||||

|

В проходке |

В свету |

Bпр |

B |

B’ |

Hпр |

Hкр |

h0 |

h1 |

h2 |

||||

|

8,2 |

6,4 |

3170 |

2870 |

2460 |

2150 |

2790 |

2580 |

1100 |

2190 |

2380 |

|||

Определение

скорости воздушных масс через сечение выработки и сравнение с допустимой.

Объём воздуха проходящий через сечение выработки:

(м3/мин).

где z — коэффициент запаса (1,45);

q —

норма воздуха, зависящая от категории шахты (1,5);

А — суточная добыча, транспортируемая по данной выработке (2982).

Скорость движения воздуха в сечении выработки:

Скорость движения в горной выработке меньше допустимой, установленной

«Правилами безопасности в угольных и сланцевых шахтах»,

следовательно, форма и размеры сечения горной выработки выбраны верно.

Для проходки выработки используем комбайн 4ПП5:

Предназначен для проведения горизонтальных доподготовительных горных выработок по

смешанному и породному забою с крепостью и абразивностью до 15 мг. Комбайн может

быть использован для работ в угольных шахтах, опасных по газу или пыли, в

калийных рудниках и сланцевых, шахтах, а также при строительстве

гидротехнических и транспортных тоннелей.

Техническая характеристика комбайна 4ПП5:

|

Производительность по породе, |

0,6 |

|

Размеры выработки вчерне: |

14-36 2,6-5 4,2-6,5 0,18 2 |

|

Мощность электродвигателей, |

200 350 |

|

Габариты комбайна, м: длина |

13600 2450 2100 75 |

Список

используемой литературы

шахта уголь забой выработка

1. Машины и оборудование для угольных шахт. Справочник /

Под ред. В.Н.Хорина. М.: Недра, 1987

2. Правила безопасности в угольных шахтах. Самара:

Самарский Дом печати, 1995

. Васильев А.В. Орешкин А.В. Моделирование на ЭВМ

процессов разработки пологих пластов на шахтах / Санкт-Петербург горный ин-т.

СПб, 1995

. Гелескул М.Н. и др. Справочник по креплению горных

выработок. М: Недра, 1976

. Килячков А.П. Технология горного производства. М.:

Недра, 1985

Приложение №1

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПИ

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПРИ КОМБАЙНОВОЙ ВЫЕМКЕ УГЛЯ

(ПРОГРАММА r11 ПО МЕТОДИКЕ ИГД ИМ. А.А.СКОЧИНСКОГО. v6)

ИСХОДНЫЕ ДАННЫЕ:

.ВЫНИМАЕМАЯ МОЩНОСТЬ ПЛАСТА, М …………………… 1.65

.ДЛИНА ЛАВЫ, М …………………………………. 200.

.НАПРАВЛЕНИЕ ДВИЖЕНИЯ ЛАВЫ: 1-ПО ПРОСТИРАНИЮ,

-ПО ВОССТАНИЮ, 3-ПО ПАДЕНИЮ ПЛАСТА ……………… 3

.УГОЛ ПАДЕНИЯ ПЛАСТА, ГРАДУС …………………….. 4.00

.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3 ………………….. 1.31

.СОПРОТИВЛЯЕМОСТЬ ПЛАСТА РЕЗАНИЮ, КН/М ………. 270.00

.КОЭФФ., ХАРАКТЕРИЗУЮЩИЙ ХРУПКОСТЬ УГЛЯ (1.0-1.3) ….. 1.15

.УСТОЙЧИВОСТЬ НЕПОСРЕДСТВЕННОЙ КРОВЛИ: 1-УСТОЙЧИВАЯ,

-СРЕДНЕЙ УСТОЙЧИВОСТИ, 3-НЕУСТОЙЧИВАЯ КРОВЛЯ …….. 2

.МОЩНОСТЬ ПРИВОДА КОМБАЙНА, КВТ ………………….. 200.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КОМБАЙНА …………………. .880

.ШИРИНА ЗАХВАТА КОМБАЙНА, М ……………………… .630

.СХЕМА РАБОТЫ КОМБ.: 1-ЧЕЛНОК.,2-ОДНОСТОР., 3-УСТУПНАЯ. 1

.ТЕХН. ДОПУСТИМАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ….. 10.00

.СКОРОСТЬ КРЕПЛЕНИЯ ЛАВЫ, М/МИН ………………….. 2.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КРЕПИ ЛАВЫ ……………….. .880

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С КОНВ. ВЫРАБ 1.20

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С ВЕНТ. ВЫРАБ 1.20

.ПРОДОЛЖИТ. ПОДГОТОВИТ.-ЗАКЛЮЧИТЕЛЬНЫХ ОПЕРАЦИЙ, МИН .. 17.00

.ПРОДОЛЖИТЕЛЬНОСТЬ КОНЦЕВЫХ ОПЕРАЦИЙ, МИН … 37.00

.ВРЕМЯ НА ВСПОМ.ОПЕРАЦИИ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ,МИН/М .08

.ВРЕМЯ НА ОБМЕН ВАГОНОВ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ, МИН/М .23

.НАЛИЧИЕ В ТРАНСП.ЛИНИИ АККУМУЛИР. БУНКЕРА: 1-ДА, 2-НЕТ 1

.ЧИСЛО СКРЕБКОВЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 2.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/ЧАС 630.00

.ЧИСЛО ЛЕНТОЧНЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 1.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/ЧАС . 850.00

.ЧИСЛО КОНВЕЙЕРОВ В СБОРНОЙ КОНВЕЙЕРНОЙ ЛИНИИ

…………………………………………………………………………….. 1.00

.ПРОДОЛЖИТЕЛЬНОСТЬ СМЕНЫ, МИН ……………………. 360.00

.ЧИСЛО СМЕН ПО ДОБЫЧЕ УГЛЯ В СУТКИ ……………….. 3.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН …………… 3.846

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН … 5.238

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 2.996

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН … 10.500

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН …. 14.167

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН .. 2.996

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .372

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .829

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ …………. .342

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ……….. .257

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т ……………… 1107.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ …………………………………….. 4.063

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М ………………………….. 2.560

Внимание !

= КРЕПЛЕНИЕ СДЕРЖИВАЕТ РАБОТУ КОМБАЙНА.

Приложение №2

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА

РМПИ

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПРИ КОМБАЙНОВОЙ

ВЫЕМКЕ УГЛЯ

(ПРОГРАММА r11 ПО МЕТОДИКЕ ИГД ИМ.

А.А.СКОЧИНСКОГО. v6)

ИСХОДНЫЕ ДАННЫЕ:

.ВЫНИМАЕМАЯ МОЩНОСТЬ ПЛАСТА, М

…………………… 2.98

.ДЛИНА ЛАВЫ, М

…………………………………. 200.

.НАПРАВЛЕНИЕ ДВИЖЕНИЯ ЛАВЫ: 1-ПО

ПРОСТИРАНИЮ,

-ПО ВОССТАНИЮ, 3-ПО ПАДЕНИЮ ПЛАСТА

……………… 3

.УГОЛ ПАДЕНИЯ ПЛАСТА, ГРАДУС

…………………….. 4.00

.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3

………………….. 1.31

.СОПРОТИВЛЯЕМОСТЬ ПЛАСТА РЕЗАНИЮ, КН/М

…………. 200.00

.КОЭФФ., ХАРАКТЕРИЗУЮЩИЙ ХРУПКОСТЬ УГЛЯ

(1.0-1.3) ….. ……………………………………………………………………………1.15

.УСТОЙЧИВОСТЬ НЕПОСРЕДСТВЕННОЙ КРОВЛИ:

1-УСТОЙЧИВАЯ,

-СРЕДНЕЙ УСТОЙЧИВОСТИ, 3-НЕУСТОЙЧИВАЯ КРОВЛЯ

…….. 2

.МОЩНОСТЬ ПРИВОДА КОМБАЙНА, КВТ

………………….. 290.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КОМБАЙНА

…………………. .870

.ШИРИНА ЗАХВАТА КОМБАЙНА, М

……………………… .630

.СХЕМА РАБОТЫ КОМБ.: 1-ЧЕЛНОК.,2-ОДНОСТОР.,

3-УСТУПНАЯ. 1

.ТЕХН. ДОПУСТИМАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА,

М/МИН ….. 4.40

ТРЕБУЕТСЯ РЕДАКЦИЯ ПАРАМЕТРОВ 1:14 ? 0-НЕТ,

1-ДА 0

.СКОРОСТЬ КРЕПЛЕНИЯ ЛАВЫ, М/МИН

………………….. 2.15

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КРЕПИ ЛАВЫ

……………….. .950

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С

КОНВ. ВЫРАБ 1.20

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С

ВЕНТ. ВЫРАБ 2.40

.ПРОДОЛЖИТ. ПОДГОТОВИТ.-ЗАКЛЮЧИТЕЛЬНЫХ

ОПЕРАЦИЙ, МИН .. 20.00

.ПРОДОЛЖИТЕЛЬНОСТЬ КОНЦЕВЫХ ОПЕРАЦИЙ, МИН

…………. 27.00

.ВРЕМЯ НА ВСПОМ.ОПЕРАЦИИ,ПРИХОДЯЩЕЕСЯ НА 1 М

ЛАВЫ,МИН/М .04

.ВРЕМЯ НА ОБМЕН ВАГОНОВ,ПРИХОДЯЩЕЕСЯ НА 1 М

ЛАВЫ, МИН/М .00

.ВРЕМЯ НА ЗАРЯЖАНИЕ И ВЗРЫВАНИЕ ШПУРОВ В

НИШАХ, МИН … .00

.НАЛИЧИЕ В ТРАНСП.ЛИНИИ АККУМУЛИР. БУНКЕРА:

1-ДА, 2-НЕТ 1

.ЧИСЛО СКРЕБКОВЫХ КОНВ. В УЧАСТКОВОЙ

ТРАНСПОРТНОЙ ЛИНИИ 1.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ

КОНВЕЙЕРОВ, Т/ЧАС 600.00

.ЧИСЛО ЛЕНТОЧНЫХ КОНВ. В УЧАСТКОВОЙ

ТРАНСПОРТНОЙ ЛИНИИ 1.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ

КОНВЕЙЕРОВ, Т/ЧАС . 850.00

.ЧИСЛО КОНВЕЙЕРОВ В СБОРНОЙ КОНВЕЙЕРНОЙ

ЛИНИИ ……… 1.00

.ПРОДОЛЖИТЕЛЬНОСТЬ СМЕНЫ, МИН

……………………. 360.00

.ЧИСЛО СМЕН ПО ДОБЫЧЕ УГЛЯ В СУТКИ

……………….. 3.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН

…………… 3.828

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ

ПОДАЧИ, Т/МИН … 9.415

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ

КРЕПЛЕНИЯ, Т/МИН 5.816

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ

КОНВЕЙЕРОВ, Т/МИН … 10.000

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ

КОНВЕЙЕРОВ, Т/МИН …. 14.167

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К

РАСЧЕТУ, Т/МИН .. 5.816

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ

ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .550

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ

ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .801

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ

……………… .356

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т

……………… 2982.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ

…………………………….. 6.062

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М

……………………….. 3.819

Внимание !

= КРЕПЛЕНИЕ СДЕРЖИВАЕТ РАБОТУ КОМБАЙНА.

Приложение №3

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПИ

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПРИ КОМБАЙНОВОЙ ВЫЕМКЕ УГЛЯ

(ПРОГРАММА r11 ПО МЕТОДИКЕ

ИГД ИМ. А.А.СКОЧИНСКОГО. v6)

ИСХОДНЫЕ ДАННЫЕ:

.ВЫНИМАЕМАЯ МОЩНОСТЬ ПЛАСТА, М …………………… 1.45

.ДЛИНА ЛАВЫ, М …………………………………. 200.

.НАПРАВЛЕНИЕ ДВИЖЕНИЯ ЛАВЫ: 1-ПО ПРОСТИРАНИЮ,

-ПО ВОССТАНИЮ, 3-ПО ПАДЕНИЮ ПЛАСТА ……………… 3

.УГОЛ ПАДЕНИЯ ПЛАСТА, ГРАДУС …………………….. 4.00

.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3 ………………….. 1.31

.СОПРОТИВЛЯЕМОСТЬ ПЛАСТА РЕЗАНИЮ, КН/М …………. 270.00

.КОЭФФ., ХАРАКТЕРИЗУЮЩИЙ ХРУПКОСТЬ УГЛЯ (1.0-1.3) ….. 1.15

.УСТОЙЧИВОСТЬ НЕПОСРЕДСТВЕННОЙ КРОВЛИ: 1-УСТОЙЧИВАЯ,

-СРЕДНЕЙ УСТОЙЧИВОСТИ, 3-НЕУСТОЙЧИВАЯ КРОВЛЯ …….. 2

.МОЩНОСТЬ ПРИВОДА КОМБАЙНА, КВТ ………………….. 200.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КОМБАЙНА …………………. .880

.ШИРИНА ЗАХВАТА КОМБАЙНА, М ……………………… .630

.СХЕМА РАБОТЫ КОМБ.: 1-ЧЕЛНОК.,2-ОДНОСТОР., 3-УСТУПНАЯ. 1

.ТЕХН. ДОПУСТИМАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ….. 10.00

.СКОРОСТЬ КРЕПЛЕНИЯ ЛАВЫ, М/МИН ………………….. 2.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КРЕПИ ЛАВЫ ……………….. .880

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С КОНВ. ВЫРАБ 1.20

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С ВЕНТ. ВЫРАБ 1.20

.ПРОДОЛЖИТ. ПОДГОТОВИТ.-ЗАКЛЮЧИТЕЛЬНЫХ ОПЕРАЦИЙ, МИН .. 17.00

.ПРОДОЛЖИТЕЛЬНОСТЬ КОНЦЕВЫХ ОПЕРАЦИЙ, МИН …………. 37.00

.ВРЕМЯ НА ВСПОМ.ОПЕРАЦИИ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ,МИН/М .08

.ВРЕМЯ НА ОБМЕН ВАГОНОВ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ, МИН/М .23

.ВРЕМЯ НА ЗАРЯЖАНИЕ И ВЗРЫВАНИЕ ШПУРОВ В НИШАХ, МИН … .00

.НАЛИЧИЕ В ТРАНСП.ЛИНИИ АККУМУЛИР. БУНКЕРА: 1-ДА, 2-НЕТ 1

.ЧИСЛО СКРЕБКОВЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 2.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/ЧАС 630.00

.ЧИСЛО ЛЕНТОЧНЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 1.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/ЧАС . 850.00

.ЧИСЛО КОНВЕЙЕРОВ В СБОРНОЙ КОНВЕЙЕРНОЙ ЛИНИИ

………………………………………………………………………………………

1.00

.ПРОДОЛЖИТЕЛЬНОСТЬ СМЕНЫ, МИН ……………………. 360.00

.ЧИСЛО СМЕН ПО ДОБЫЧЕ УГЛЯ В СУТКИ ……………….. 3.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ……… 4.532

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН

…………………………………………………………………………

5.423

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 2.633

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН … 10.500

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН …. 14.167

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН .. 2.633

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .372

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .829

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ………………. .342

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ……………… .257

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т ……………… 972.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ ……………………………………… 4.063

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М …………………………… 2.560

Внимание !

= КРЕПЛЕНИЕ СДЕРЖИВАЕТ РАБОТУ КОМБАЙНА.

Приложение №

4

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ ИНСТИТУТ. КАФЕДРА РМПС

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПРИ КОМБАЙНОВОЙ ВЫЕМКЕ УГЛЯ

(ПРОГРАММА r11 ПО МЕТОДИКЕ ИГД ИМ. А.А.СКОЧИНСКОГО)

ИСХОДНЫЕ ДАННЫЕ:

.ВЫНИМАЕМАЯ МОЩНОСТЬ ПЛАСТА, М …………………… 3.40

.ДЛИНА ЛАВЫ, М

…………………………………………………… 150.

.НАПРАВЛЕНИЕ ДВИЖЕНИЯ ЛАВЫ: 1-ПО ПРОСТИРАНИЮ,

-ПО ВОССТАНИЮ, 3-ПО ПАДЕНИЮ ПЛАСТА ……………… 3

.УГОЛ ПАДЕНИЯ ПЛАСТА, ГРАДУС …………………….. 4.00

.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3 ………………….. 1.31

.СОПРОТИВЛЯЕМОСТЬ ПЛАСТА РЕЗАНИЮ, КН/М …………. 270.00

.УСТОЙЧИВОСТЬ НЕПОСРЕДСТВЕННОЙ КРОВЛИ: 1-УСТОЙЧИВАЯ,

-СРЕДНЕЙ УСТОЙЧИВОСТИ, 3-НЕУСТОЙЧИВАЯ КРОВЛЯ …….. 2

.МОЩНОСТЬ ПРИВОДА КОМБАЙНА, КВТ ………………….. 400.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КОМБАЙНА …………………. .890

.ШИРИНА ЗАХВАТА КОМБАЙНА, М ……………………… .630

.СХЕМА РАБОТЫ КОМБ.: 1-ЧЕЛНОК.,2-ОДНОСТОР., 3-УСТУПНАЯ. 1

.ТЕХН. ДОПУСТИМАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ….. 5.20

.СКОРОСТЬ КРЕПЛЕНИЯ ЛАВЫ, М/МИН ………………….. 2.00

.КОЭФФИЦИЕНТ ГОТОВНОСТИ КРЕПИ ЛАВЫ ……………….. .880

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С КОНВ. ВЫРАБ 1.20

.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С ВЕНТ. ВЫРАБ 1.20

.ПРОДОЛЖИТ. ПОДГОТОВИТ.-ЗАКЛЮЧИТЕЛЬНЫХ ОПЕРАЦИЙ, МИН .. 17.00

.ПРОДОЛЖИТЕЛЬНОСТЬ КОНЦЕВЫХ ОПЕРАЦИЙ, МИН …………. 37.00

.ВРЕМЯ НА ВСПОМ.ОПЕРАЦИИ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ,МИН/М .08

.ВРЕМЯ НА ОБМЕН ВАГОНОВ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ, МИН/М .23

.ВРЕМЯ НА ЗАРЯЖАНИЕ И ВЗРЫВАНИЕ ШПУРОВ В НИШАХ, МИН … .00

.НАЛИЧИЕ В ТРАНСП.ЛИНИИ АККУМУЛИР. БУНКЕРА: 1-ДА, 2-НЕТ 1

.ЧИСЛО СКРЕБКОВЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 2.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/ЧАС 630.00

.ЧИСЛО ЛЕНТОЧНЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 1.00

.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/ЧАС . 850.00

.ЧИСЛО КОНВЕЙЕРОВ В СБОРНОЙ КОНВЕЙЕРНОЙ ЛИНИИ ………………………………………………………………………………………

1.00

.ПРОДОЛЖИТЕЛЬНОСТЬ СМЕНЫ, МИН ……………………. 360.00

.ЧИСЛО СМЕН ПО ДОБЫЧЕ УГЛЯ В СУТКИ ……………….. 3.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН ……… 2.769

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН

………………………………………………………………….. 7.770

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 6.173

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН … 10.500

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН …. 14.167

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН .. 6.173

КОЭФФ.ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ. .346

КОЭФФ. ГОТОВНОСТИ ЛАВЫ ПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ .721

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ …………. .296

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ ……….. .222

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т ………………… 1975

ЧИСЛО ЦИКЛОВ ЗА СУТКИ ……………………………………… 4.692

ПОДВИГАНИЕ ЛАВЫ ЗА СУТКИ, М …………………………… 2.956

Внимание !

= КРЕПЛЕНИЕ СДЕРЖИВАЕТ РАБОТУ КОМБАЙНА.

Изобретение относится к горной промышленности и может быть использовано для монтажа механизированных очистных комплексов при разработке пологих и наклонных пластов. Техническим результатом заявляемого изобретения является повышение безопасности и снижение времени на выполнение подготовительных работ путем их совмещения. Предложен способ монтажа механизированной крепи очистного комплекса, включающий проведение монтажной камеры уменьшенной ширины проходческим комбайном с устройством на верхнем сопряжении монтажной камеры ниши и зачистку почвы выработки. При этом монтаж забойного конвейера и очистного комбайна осуществляют до начала монтажа механизированной крепи, их удержание производят посредством гидродомкратов, закрепленных в почве выработки на анкерное крепление. При необходимости проводят присечку почвы с погрузкой угля на скребковый конвейер проходческого комбайна. Затем производят выемку очистным комбайном полосы угля отдельными заходками с возвратом после каждой заходки очистного комбайна в сторону верхней ниши и возведением временной и постоянной крепи. После окончания расширения камеры очистной комбайн заводят в верхнюю нишу и осуществляют монтаж секций механизированной крепи. 5 ил.

Изобретение относится к горной промышленности и может быть использовано для монтажа механизированных очистных комплексов при разработке пологих и наклонных пластов.

Известен способ монтажа механизированной крепи (авторское свидетельство на изобретение №1793060, кл. E21D 23/00, приоритет 10.07.1990 г., опубликовано 07.02.1993 г.), включающий расширение монтажной камеры проходческим комбайном, которое совмещают с монтажом секции механизированной крепи, обеспечивающим крепление расширенной части монтажной камеры, доставку, разворот и установку секций крепи в месте монтажа под консольным перекрытием хвостовой части поддерживающих секций крепи.

Недостатком данного способа является то, что необходимо пройти проходческим комбайном камеру на полное сечение и выполнить последовательно все подготовительные работы. Это приводит к увеличению срока ввода в эксплуатацию очистного комплекса.

Известен способ монтажа механизированного очистного комплекса (авторское свидетельство на изобретение №1523680, кл. E21D 23/00, приоритет 27.01.88 г., опубликовано 23.11.89 г., бюл. №43), включающий проведение монтажной камеры, крепление ее анкерной крепью, настилку рельсовых направляющих в камере, последовательную установку конвейера, очистного комбайна, секции крепи на направляющие при помощи стационарно установленного на сопряжении монтажной камеры со штреком монтажного станка. Проведение монтажной камеры осуществляют первоначально сечением, меньшим требуемого для размещения комплекса, с последующим расширением камеры со стороны забоя лавы очистным комбайном до ширины, требуемой для размещения комплекса, а настилку рельсовых направляющих производят в две колеи, при этом внешнюю колею устанавливают выше внутренней, а ширину выбирают больше ширины основания секции крепи.

Недостатком известного способа является необходимость выполнения большого объема подготовительных работ, и вследствие этого происходит увеличение общей продолжительности монтажных работ.

Техническим результатом заявляемого изобретения является повышение безопасности при монтаже механизированного комплекса и выводе комплекса из монтажной камеры за счет уменьшения времени на выполнение подготовительных работ путем их совмещения.

Предложен способ монтажа механизированной крепи очистного комплекса, включающий проведение монтажной камеры уменьшенной ширины проходческим комбайном, с размещением на верхнем сопряжении монтажной камеры ниши и зачистку почвы выработки.

Отличием является то, что монтаж забойного конвейера и очистного комбайна осуществляют до начала монтажа механизированной крепи и их удержание производят посредством гидродомкратов, закрепленных в почве выработки на анкерное крепление, проведение при необходимости присечки почвы с погрузкой угля на скребковый конвейер проходческого комбайна, выемку очистным комбайном полосы угля отдельными заходками с возвратом после каждой заходки очистного комбайна в сторону верхней ниши и возведение временной и постоянной анкерной крепи в заходке, а после окончания расширения камеры очистной комбайн заводят в верхнюю нишу и осуществляют монтаж секций механизированной крепи.

Предлагаемый способ может быть использован для монтажа механизированных комплексов на пологих и наклонных, крутонаклонных пластах.

На наклонных и крутонаклонных пластах перед монтажом оборудования для расширения монтажной камеры предусматривается присечка почвы выработки для обеспечения ровной поверхности для настила забойного конвейера на почву. Погрузка угля при этом осуществляется вручную на скребковый конвейер, сохраняемый после проведения выработки проходческим комбайном до монтажа забойного конвейера.

Забойный конвейер и очистной комбайн устанавливают на почву выработки и удерживают при помощи гидродомкратов, закрепленных, например, с помощью анкеров в почве выработки.

После монтажа забойного конвейера и очистного комбайна осуществляется выемка угля на длину заходки Lз в направлении из ниши верхнего сопряжения вниз, затем очистной комбайн отгоняется в первоначальное положение, освобождая место для временного крепления кровли. Длину одной заходки определяют в зависимости от устойчивости кровли и параметров крепления. После отбойки угля предусматривается установка временной и постоянной анкерной крепей. Операцию повторяют до проведения полосы из верхнего сопряжения до нижнего с периодическим возвратом очистного комбайна в сторону верхней ниши, после чего его отгоняют в первоначальное положение.

Передвижка забойного конвейера производится вслед за очистным комбайном при его движении на верхнее сопряжение.

Очистной комбайн зарубается снова в пласт, и операцию повторяют: поэтапная выемка угля на длину заходки из ниши верхнего сопряжения вниз, отгон комбайна в сторону верхней ниши, установка временной и постоянной крепей, вход комбайна в следующую заходку.

Предлагаемый способ сокращает время на проведение работ по монтажу механизированной крепи за счет проведения расширения камеры очистным оборудованием до начала монтажа механизированной крепи. После расширения камеры до проектного положения устанавливают и вводят в забой секции механизированной крепи.

Сущность изобретения поясняется чертежами, где на фиг.1 показано сечение монтажной камеры с расположенным в ней оборудованием, на фиг.2 — первоначальное положение забойного конвейера и очистного комбайна, на фиг.3 — зарубка очистным комбайном на длину заходки Lз, на фиг.4 показан перегон комбайна на верхнее сопряжение камеры и крепление обнаженной части, на фиг.5 — после окончания расширения камеры перегон очистного комбайна на верхнее сопряжение монтажной камеры и зачистка почвы, передвижка забойного конвейера.

В монтажной камере 1 установлены забойный конвейер 2, очистной комбайн 3. Объем присечки почвы при угле падения пласта а показан цифрой 4, которую проводят при необходимости при помощи отбойных молотков. Отгрузку угля при этом осуществляют вручную на скребковый конвейер (не показан), сохраняемый после проведения выработки проходческим комбайном до монтажа забойного конвейера 2. После монтажа забойного конвейера скребковый конвейер демонтируют.

Длину ниши LH 5 определяют исходя из длины очистного комбайна 3 и радиуса закругления забойного конвейера 2. На участке ниши предусматривают начало передвижки забойного конвейера 2 и монтаж комбайна 3. Оборудование очистного комбайна 3 и забойного конвейера 2 устанавливают на почву выработки до начала монтажа механизированной крепи, удерживают и передвигают посредством гидродомкратов 6, закрепленных в почве выработки на анкерные крепления 7.

После монтажа забойного конвейера и очистного комбайна осуществляется выемка угля на длину заходки Lз (8), которая определяется в зависимости от устойчивости кровли и параметров крепления. Зарубку очистного комбайна 3 на длину заходки 8 производят передним шнеком комбайна.

Выемка проводится в направлении из ниши 5 верхнего сопряжения вниз, начиная от вентиляционного штрека 9 к конвейерному 10. Затем очистной комбайн 3 отгоняется в первоначальное положение, освобождая место для крепления кровли. Перегон очистного комбайна назад и крепление обнаженной части крепью 11 показано на фиг.4.

Работа очистного комбайна 3 по расширению монтажной камеры 1 должна осуществляться по односторонней схеме, при этом движение воздуха при проветривании камеры идет в том же направлении, что и движение комбайна при расширении.

Работа по расширению монтажной камеры 1 заканчивается при прохождении последней полосы угля (по проекту).

При перегоне очистного комбайна 3 с нижнего сопряжения монтажной камеры 1 на верхнее задним шнеком ведется зачистка дорожки.

После расширения и крепления монтажной камеры на всю расширяемую длину и ширину захвата осуществляют передвижку забойного конвейера 2 вслед за очистным комбайном 3, при его движении на верхнее сопряжение, с отставанием от него. Передвижку приводной части забойного конвейера производят за счет гидродомкратов 6, закрепленных у основания конвейера, и с помощью анкера 7 в почву монтажной камеры.

После окончания передвижки забойного конвейера осуществляют поочередной перенос крепления гидродомкратов с дальнего анкера, закрепленного в почве, на ближайший к конвейеру.

Существенным преимуществом указанного способа монтажа механизированной крепи является уменьшение потерь времени на проведение работ по монтажу очистного оборудования.

Способ монтажа механизированной крепи очистного комплекса, включающий проведение монтажной камеры уменьшенной ширины проходческим комбайном с размещением на верхнем сопряжении монтажной камеры ниши и зачистку почвы выработки, отличающийся тем, что монтаж забойного конвейера и очистного комбайна осуществляют до начала монтажа механизированной крепи и их удержание производят посредством гидродомкратов, закрепленных в почве выработки на анкерное крепление, проведение при необходимости присечки почвы с погрузкой угля на скребковый конвейер проходческого комбайна, выемку очистным комбайном полосы угля отдельными заходками с возвратом после каждой заходки очистного комбайна в сторону верхней ниши и возведение временной крепи и постоянной анкерной крепи в заходке, а после окончания расширения камеры очистной комбайн заводят в верхнюю нишу и осуществляют монтаж секций механизированной крепи.

Анализ паспорта режима работы комбайна

Выполненные ранее расчеты, а также

полученные энергетические характеристики

комбайна 1К101УД показывают, что ограничением

по скорости подачи комбайна является:

-

скорость крепления

м/с;

-

скорость подачи по условию проветривания

м/с.

-

по условию рациональной отработки

ресурса

-

производительность забойного конвейера

0,0725

м/с.

Для увеличения скорости крепления

возможен вариант автоматизации технологии

добычи путем непосредственной передвижки

секций крепи после проходки комбайна

с опозданием (к примеру 5 метров). Также

можно применить параллельную схему

передвижки секций крепи, то есть при

одновременной работе нескольких

крепильщиков можно увеличить скорость

крепления за комбайном в 1,5-2 раз по

сравнению с расчетной скоростью

крепления.

Для

уменьшения влияния газового фактора

на процесс выемки целесообразно уменьшить

содержание метана в исходящей струе

путем дегазации угольного пласта.

Дегазация шахт

применяется для уменьшения поступлений

метана из угольных

пластов и пород в горные выработки и

облегчает проветривание

шахты, полностью прекращает или

значительно снижает простои выемочных

(добычных) участков из-за загазирования

выработок; позволяет применять в газовых

шахтах электроэнергию вместо менее

эффективной пневматической энергии;

повышает производительность труда

рабочих и безопасность ведения горных

работ в газовых шахтах и при определенных

условиях предотвращает полностью или

частично (снижает интенсивность)

необычные газопроявления — суфляры,

внезапные

выбросы угля и газа и т.п. Известны

три основных способа Дегазация

шахт:

предварительная дегазация разрабатываемых

угольных пластов,

дегазация смежных угольных

пластов и отсос концентрированных

метано-воздушных смесей из выработанных

пространств. Эти

мероприятия позволят увеличить нагрузку

на забой в 2-5 раз. Таким образом, скорость

проветривания не будет влиять на

производительность.

Для увеличения

производительности забойного конвейера

необходимо, к примеру, увеличить скорость

движения цепи путем регулирования

приводного синхронного двигателя (т.к

у него жесткая механическая характеристика).

Также можно, если есть финансовая

возможность, приобрести новый конвейер

с большей производительностью.

В результате перечисленных выше

мероприятий ограничения скорости подачи

комбайна по проветриванию, производительности

конвейера, по рациональной отработки

ресурса и скорости крепления не будут

существенными. И если применить

предложенные мероприятия, то ими можно

пренебречь. Скорость подачи полученная

с помощью программы “Wild Cats”

(по тепловому режиму) во всех случаях

меньше технически возможной

скорости(Vтех=0,075м/с=4,5

м/мин), но так как мы изменили число

крепильщико и следовательно увеличили

скорость крепления в 2 раза, то для

дальнейшего расчета примем расчетную

скорость подачи комбайна Vп=

V´кр= Vкр

·2=0,024·2=0,048 м/с=2,88 м/мин.

Расчет производительности

Теоретическая

производительность:

т/мин.

Техническая

производительность комбайна:

,

где kтех<1 –

коэффициент технически возможной

непрерывности работы комбайна в

конкретных условиях эксплуатации.

,

где

T

– время производительной работы комбайна

по выемке угля, мин/цикл:

,

где

L

– длина лавы, L=120

м; lн

– длина ниш, м (при безнишевой выемке

угля lн=0);

За

время полного цикла работы комбайна

общие затраты времени на вспомогательные

операции, не совмещенные с его работой

составят:

Значение

вспомогательных операций принято

следующее:

– затраты

времени в течение цикла на несовмещенные

маневровые операции.

(при челноковой схеме);

– затраты

времени на концевые операции,

;

– время

на замены резцов,

;

– время

на устранение неисправностей,

.

;

;

Вывод

В ходе работы на основе заданных

горно-геологических условий был выбран

очистной механизированный комплекс.

В результате моделирования работы

комбайна и комплекса в программе

“Wild Cats”

построен паспорт режима работы комбайна

1К101У. На основе полученной энергетической

характеристики и учета ограничений

скорости подачи, установлена необходимость

в дегазации заданного угольного пласта

для уменьшения влияния газового фактора

на процесс выемки, также установлена

необходимость в увеличении скорости

крепления.

С учетом проведения указанных мероприятий

произведен расчет теоретической и

технической производительности выемки

угля. Если данная производительность

нас не устраивает необходимо выбирать

более мощный комбайн.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- Что делает комбайн

- Как устроена техника

- Как работает комбайн

- Схема работы комбайна

- Подготовка к работе

- Эксплуатация

Зерноуборочный комбайн — сельскохозяйственная машина для уборки колосовых культур, таких как пшеница, рожь, ячмень. При установке дополнительного оборудования агрегат способен собирать и другие технические сорта зерновых: кукурузу, рапс, гречиху и подсолнечник, зернобобовые и мелкосеменные смеси.

Среди агрономов и фермеров широкое распространение получили самоходные комплексы «Дон-1200», «Дон-1500» и «Вектор». Их производительность достигает 8-12 т за 1 час, потери зерна — не более 1,5%. Комплексы используются при прямом и раздельном способах комбайнирования.

Комбайн по сбору зерновых культур представляет собой сложный механизм, который выполняет полный технологический цикл, включающий такие операции:

- срезание хлебных колосьев;

- подачу их к молотилу;

- обмолот зерен;

- очищение вороха;

- перемещение в бункер;

- выгрузку зерна.

Выполнять указанные операции вручную или с помощью узконаправленных устройств трудозатратно, на это уйдет много времени и сил. Эту проблему решает применение комбайна. Такая техника отлично работает в полях, быстро и качественно собирает зерновые культуры, выполняя свою задачу. Комбайн автоматически отделяет нужную часть урожая. Для этого необходима настройка, соответствующая собираемой зерновой культуре.

При своевременном обслуживании и контроле технического состояния комбайн прослужит много лет.

Устройство зерноуборочного комбайна, рабочий процесс от подготовки агрегата до его эксплуатации рассмотрим на примере Дон-1500.

Что делает комбайн

Зерноуборочный комбайн представляет собой машину, которая выполняет сразу несколько операций. Двигаясь по полю, комбайн срезает зерновые культуры. После этого осуществляется подача зерна к молотильному аппарату, где происходит обмолот зерна от колосьев. Затем происходит отделение чистого зерна от постороннего мусора. Готовый продукт подаётся в специальный бункер, где он накапливается в процессе обработки поля. При заполнении бункера комбайн отправляется к месту выгрузки, где опустошает контейнер.

Комбайн заменяет такие устройства, как жатка, молотилка и веялка. Это универсальное средство сбора урожая.

Также комбайн может комплектоваться дополнительным оборудованием для сбора различных сортов зерновых культур.

Как устроена техника

Комбайн имеет относительно простую конструкцию, которая при этом включает достаточно много элементов. Одновременная работа все элементов обеспечивает эффективный сбор урожая. Классическая конструкция комбайна представлена на фото ниже.

На 3-D разрезе видно строение основных узлов комбайна и можно представить принцип его действия.

Общее устройство зернового комбайна:

- Жатка.

- Проставка.

- Наклонная камера.

- Молотильно-сепарирующее устройство (МСУ).

- Бункер.

- Копнитель.

- Двигатель.

- Трансмиссия.

- Ходовая система.

- Гидравлика.

- Электрооснастка.

- Органы управления.

- Кабина.

- Электронная контрольная система.

На схеме выше видно расположение основных деталей комбайна. Строение зерноуборочного комбайна позволяет ему работать в одно и том же режиме достаточно долгое время. Для надежной работы нужно следить за состоянием всех элементов и заменять их в случае необходимости. Своевременная заточка лезвий, замена масла и других жидкостей в двигателе и трансмиссии обеспечат долговечность работы.

При раздельном сборе урожая вместо жатки устанавливается платформа-подборщик.

Как работает комбайн

Принцип работы зерноуборочного комбайна представлен так.

Мотовильное устройство наклоняет хлебостои, режущий аппарат производит обрезку. Поступающая на шнек растительная масса сужается и пальцевыми приспособлениями подается в наклонную камеру, затем по транспортерной ленте в МСУ. Принимающий битер комбайна для уборки пшеницы перемещает сырье к барабану. Попадающие камни и тяжелые предметы винтовыми лопастями откидываются в камнеуловитель и оседают на дне.

Колосья проходят через бичи барабана по деке. Зерна выбиваются специальными насечками, заменяющими прямые биения на скользящие, уменьшая потери. Соломенная масса транспортируется и сталкивается с поперечной планкой, происходит процесс отделения. Сепарирующая зона обмолачивает до 100% зерновых культур. Из соломенной массы выделяется до 80%, остаток поступает на соломотряс и распушается. Зерна падают вниз, проходят через клавишный механизм и очищаются на решетке, солома поступает в копнитель.

Ворох передвигается по стрясной доске от МСУ и соломотряса к пальчиковой решетке. Там очищается, примеси выдуваются потоком воздуха от вентилятора: мелкие частицы проваливаются через решето очистки и падают на начало верхнего элемента, крупные — на середину. Сквозь открытые на 2/3 жалюзи зерна и маленькие колоски попадают на нижнее решето, крупные остатки — на удлинитель и в колосовой шнек. Зерна скатываются по доске и поступают в зерновой шнек.

Колосья с колосового шнека движутся последовательно в колосовой элеватор, потом на распределительный шнек, отбойный битер, барабан. Процесс обмолачивания повторяется. Зерновой шнек перемещает сырье в зерновой элеватор и бункер. Половонабиватель прессующей камерой почти наполовину уплотняет солому, попавшую в копнитель, направляет полову на дно устройства. Как только механизм наполняется, машинист нажимает на педаль для выгрузки копны. По завершении процесса копнитель автоматически закрывается.

Если вместо копнителя установлен измельчитель, происходит перемалывание мякины и разбрасывание ее по полю.

Схема работы комбайна

Силовой конструкцией зерноуборочного комбайна является рама, на которую опираются мосты. У комбайна два моста — передний с ведущими колесами и задний с поворотными. Также на раме крепятся молотильные устройства, транспортирующие приспособления, бункер для готовой продукции, двигатель внутреннего сгорания, кабина с соответствующими органами управления, механизация привода, гидросистема и электрооборудование. Спереди комбайна с использованием шарниров крепится жатвенная часть. Сзади, в зависимости от комплектации, может быть установлен измельчитель или копнитель для соломы.

Данная схема работы комбайна является классической. Наглядный пример работы комбайна представлен на видео в конце статьи. Посмотрев этот ролик, можно оценить качество конструкции и относительную простоту работы.

Подготовка к работе

Хлебная масса не поддается стандартизации. Такую проблему, как потери зерна при обмолоте, решают усовершенствованием конструкции сельхозмашины и осуществлением регулировок рабочих органов.

Правильная техническая подготовка комбайна к работе — залог бесперебойного проведения всего технологического процесса.

Перед эксплуатацией агрегата проверяют его техническое состояние, комплектность, действие всех систем и единиц. При обнаружении неисправностей их обязательно устраняют.

Проверке подвергаются:

- затяжки крепежных соединений;

- натяжение ремней и прогибы цепей;

- расположение шкивов, звездочек и контуров;

- герметичность деталей;

- состояние мотора и мостов;

- педали управления.

При подготовке к работе зерноуборочного комбайна для уменьшения потерь обмолота особое внимание уделяют настройке параметров с учетом вида убираемой культуры и условий эксплуатации. Так, для пшеницы:

- молотильный барабан устанавливают на скорость 900-1300 об/мин;

- зазор основной деки — на 8-12 мм;

- отверстия решета — 8-10 мм;

- пазы вентилятора — точки 2-3;

- частота вращения вентилятора — 700-850 об/мин.

Эксплуатация

Эксплуатация зерноуборочного комбайна должна осуществляться по инструкции:

- Проверяют уровень масла в двигателе, коробке, баке гидравлики, охлаждающую жидкость в радиаторе, топливо в топливном баке.

- Выбирают подходящую передачу при среднем положении рычага хода, толкают вперед и начинают движение.

- Регулируют скорость езды, проверяют тормоза.

- При температуре воздуха ниже 0°С двигатель должен поработать несколько минут на холостом ходу.

- Переключение скоростей осуществляют на ровной поверхности земли. Сначала переключатель устанавливают на нейтральную передачу, затем на желаемую.

- Педали тормоза сцеплены. Системой пользуются плавно. Запрещено двигаться по наклонной вниз на нейтралке.

- При движении комбайна по дорогам общего пользования жатки устанавливаются на свои места, направление передних и задних фар должно быть отрегулировано, включается только ближний свет. Зерновой бункер пустой.

- При езде по полю используют тормоза управления для снижения разворотного радиуса. На мягких участках уменьшают давление в передних шинах. На крутых склонах устойчивость улучшается с повышением давления колес. Если бункер загружен наполовину, шансы перевернуться минимальны.

- При обмолоте для обеспечения равномерной загрузки работают на больших оборотах силового агрегата. Предварительно регулируют скорость движения, высоту среза и мотовило так, чтобы загрузка хлеба происходила равномерно и непрерывно. Затем производят пробный заезд с отрегулированными параметрами.

На видео ниже показан полный цикл работы комбайна, как он устроен и что делает. Следует обратить внимание на качественное отделение зерна от общей массы растительности. Синхронная работа всех узлов обеспечивает нужную пропускную способность и минимальные потери. Из схемы комбайна видно, насколько важно проверять её работоспособность и правильно эксплуатировать технику.

Работы по установке оборудования, настройке и ремонту должен выполнять специалист, обладающий знаниями и навыками по работе с комбайном.

Обслуживание ходовой части комбайна

Комплекс мероприятий технического обслуживания (ТО) служит основой планово-предупредительной системы поддержания комбайнов в работоспособном состоянии на протяжении всего срока службы.

В систему обслуживания входят:

— техническое обслуживание при эксплуатационной обкатке; ежесменное техническое обслуживание (ЕТО); первое периодическое техническое обслуживание (ТО-1) через 60 мото-ч;

— второе периодическое техническое обслуживание (ТО-2) через 240 мото-ч;

— послесезонное техническое обслуживание.

Работы проводит звено мастера-наладчика. Комбайнер готовит комбайн к эксплуатации, выполняет ЕТО и смазывает необходимые точки. При возникновении в течение смены неисправностей устраняет их, ремонтирует и заменяет изношенные детали. Для этих целей используют автопередвижную мастерскую типа МПР 817А ГОСНИТИ-2, входящую в подразделение ремонтной мастерской хозяйства.

Рекламные предложения на основе ваших интересов:

Комбайны подготавливают к длительному хранению (более двух месяцев) на специально выделенной площадке. Их ставят не позднее десяти дней после окончания полевых работ. Независимо от времени года хранят в закрытом сухом помещении.

Обкатка комбайна. После досборки нового или вышедшего из ремонта комбайна выполняют следующие операции:

— проверяют и при необходимости устанавливают нормальное давление воздуха в шинах ведущих и управляемых колес.

— подтягивают гайки их крепления;

— контролируют уровень рабочей жидкости в баках и агрегатах. Масло доливают в баки гидросистемы и гидропривода ходовой части, в коробку диапазонов скоростей и бортовые редукторы, дизельное топливо — в бак системы питания двигателя, воду — в радиатор системы охлаждения двигателя и дистиллированную воду — в аккумуляторные батареи;

— смазывают, согласно схемам смазывания, соответствующие сборочные единицы и механизмы;

— проверяют и при необходимости закручивают внешние резьбовые соединения комбайна;

— регулируют натяжение цепных и клиноременных передач; контролируют работоспособность механизма переключения диапазонов скоростей, блокировок, сцепления и тормозов;

— устанавливают в нижнее положение деку, открывают крышки элеваторов и прокручивают рабочие органы от руки.

Затем пускают двигатель и в течение 2,5 ч без нагрузки про-ворачивают органы, включая и выключая по 15…20 раз последовательно все потребители гидросистемы. Чтобы проверить нагрев подшипников, герметичность агрегатов и состояние передач и креплений, через каждые 30 мин выключают рабочие органы и останавливают двигатель.

После этого обкатывают ходовую часть, увеличивая скорость движения на всех передачах и изменяя в пределах полного диапазона режимы вариатора ходовой части и насоса гидропривода ведущего моста. Продолжительность движения на каждом режиме должна быть 40 мин.

На уборке комбайн обкатывают в течение 60 мото-ч, соблюдая принцип постепенного наращивания нагрузки с 30…50% до максимального значения. В процессе его работы следят за давлением масла, температурой воды и масла, показаниями амперметра и блока измерения частоты вращения коленчатого вала двигателя, молотильного барабана и других сборочных единиц.

По окончании первых пяти смен проводят ежесменное техническое обслуживание. В первые 2…3 дня работы меняют фильтрующий элемент в системе гидропривода ходовой части.

После полного цикла обкатки выполняют такие операции:

— проверяют отсутствие утечки масла, топлива, воды и тормозной жидкости;

— сливают отстой топлива из бака;

— контролируют надежность крепления и при необходимости подтягивают болтовые соединения: бортовых редукторов, коробки диапазонов скоростей, ведущих и управляемых колес, корпусов подшипников молотильного барабана и колебательного вала очистки;

— смазывают, согласно схемам смазывания, соответствующие сборочные единицы и механизмы через 60 мото-ч;

— меняют масло в основной гидросистеме, в бортовых редукторах и коробке диапазонов скоростей (перед заливкой промывают полости дизельным топливом);

— проводят техническое обслуживание двигателя. Ежесменное техническое обслуживание. В промежутках между сменами:

— очищают от пыли и растительной массы капот двигателя, конденсатор кондиционера, водяной и масляный радиаторы, сетку воздухозаборника системы охлаждения двигателя, площадку обслуживания (перед бункером) и камнеуловитель;

— проверяют уровень воды в радиаторе и при необходимости доливают;

— контролируют наличие масла в картере и добавляют его до верхней отметки щупа, протерев ветошью заливное отверстие;

— очищают от пыли фильтры воздухоочистителя кабины струей сжатого воздуха;

— проверяют уровень масла в баках гидросистем привода ходовой части, управления рабочими органами и заправляют их до верхней отметки;

— удаляют пыль и растительную массу с крыши и облицовки молотилки (сверху), панели комбайна, крыши наклонного корпуса, механизмов реверса и привода режущего аппарата; смазывают щечки соединительного звена ножа; пускают двигатель и контролируют его работу на холостом ходу, действие механизмов управления, исполнительных агрегатов гидросистемы комбайна и показания приборов. Устраняют обнаруженные неисправности.

Первое периодическое техническое обслуживание через 60 мото-ч.

Выполняют операции ЕТО, а также:

— проверяют уровень электролита в аккумуляторных батареях (при необходимости доливают в них дистиллированную воду), их крепление в ящике и надежность контакта наконечников проводов с выводами;

— промывают сапуны баков гидросистем; смазывают сборочные единицы и механизмы; натягивают ремни привода насоса НШ-32-3 и привода гидронасоса (ходовой части);

— контролируют давление воздуха в шинах ведущих и управляемых колес и степень соединения колес со ступицами;

— регулируют натяжение цепных и клиноременных передач молотилки и жатвенной части;

— сливают отстой (5…7 л) из топливного бака и фильтра грубой очистки, прочищают отверстие в крышке бака; подтягивают крепление ножа жатки;

— проверяют уровень тормозной жидкости в бачках гидросистемы тормозов и сцепления и при необходимости добавляют на 10… 15 мм ниже верхней кромки;

— выполняют техническое обслуживание двигателя; контролируют и настраивают механизм уравновешивания жатки. Второе периодическое техническое обслуживание через 240 мото-ч. После уборочного сезона наработка комбайнами составляет 240… 300 мото-ч. В этом случае ТО-2 по ГОСТ 20793-81 совмещается с послесезонным техническим обслуживанием.

Если машина после 240…300 мото-ч продолжает работать, то дополнительно к первому периодическому обслуживанию:

— определяют плотность электролита и при необходимости заряжают аккумуляторные батареи;

— проводят техническое обслуживание двигателя; смазывают механизмы;

— промывают фильтр грубой очистки топлива.

Техническое обслуживание комбайна при хранении.

Выполняют следующие операции:

— удаляют пожнивные остатки из внутренних полостей всех рабочих и транспортирующих органов;

— закрывают чехлами электрооборудование, моют комбайн и сушат его сжатым воздухом;

— осматривают комбайн и определяют с помощью средств диагностики без разборки состояние сборочных единиц с целью выявления объема ремонтных работ перед следующим уборочным сезоном;

— ослабляют все пружины натяжных устройств и предохранительных муфт;

— консервируют рабочие поверхности шкивов клиноременных передач;

— окрашивают необходимые места;

— снимают и дефектуют все приводные втулочно-роликовые цепи; годные проваривают в масле и устанавливают без натяжения; втягивают штоки гидроцилиндров до упора;

— промывают центрифугу, фильтр-отстойник топлива и сапуны гидросистемы; меняют фильтрующие элементы гидросистемы;

— удаляют дизельное топливо из бака и заливают в него 20 л рабоче-консервационного топлива (с присадкой АКОР-1); консервируют двигатель и гидросистему;

— включают на 10 мин двигатель для консервации системы питания, гидросистемы и смазочной системы;

— сливают топливо и воду соответственно из топливной аппаратуры и системы охлаждения;

— герметизируют выпускную трубу, сапуны, заливные горловины и воздухозаборник;

— размещают комбайн на подставках. Снижают давление в шинах до 0,1 МПа (1 кгс/см2).

Источник

Техническое обслуживание комбайнов и его особенности

Добрый день, начинающие фермеры. поговорим про техническое обслуживание комбайнов и его особенности. Работоспособность комбайнов в течение установленного периода эксплуатации обеспечивает наличие необходимых процессов технического обслуживания (ТО). Это плановое начало по предупреждению системы, поддерживающее рабочее состояние техники.

Система сервиса состоит из техобслуживания при эксплуатационной обкатке, ежесменного техобслуживания (обозначается ЕТО), первого периодического техобслуживания (ТО-1) 60 моточасов, второго периодического техобслуживания (ТО-2) 240 моточасов, и после сезонного техобслуживания.

Техническое обслуживание комбайнов и его особенности

Наладчик осуществляет необходимые работы. Водитель комбайна подготавливает технику к дальнейшему использованию, осуществляет ЕТО и производит смазку в требуемых местах.

В случае появления во время работы каких-либо поломок, ликвидирует их, осуществляет ремонт и производит замену отслуживших частей. Приобретать агрозапчасти следует только у проверенных поставщиков. Оригинальные запчасти для импортных комбайнов и других сельскохозяйственных машин избавят от проблем фермерское хозяйство, ведь от поломок никто не застрахован.

Чтобы выполнить необходимые ремонтные работы пользуются передвижной мастерской или отправляют сельхозтехнику на обслуживание в отделение ремонтной мастерской хозяйства.

Подготовка машин к стоянке больше 2-х месяцев происходит на особых обозначенных территориях. Они устанавливаются не позже 10 дней, когда завершатся работы на полях. Что позволяет беречь технику вне зависимости от времен года в прикрытом, не влажном помещении или под навесом.

Обкатка комбайна

Закончив обкату нового либо только отремонтированного комбайна, производят такие работы:

- Проверку колес (в случае надобности ставят давление воздуха на норму в шинах ведущих и управляемых колес);

- Подкручивают гайки и прочие крепежи;