Материал предоставлен компанией RUSABS

Что может быть лучше PLA и ABS?

Какой пластик более долговечный?

Выдерживает более высокие температуры, чем PLA?

Существует что-то,что печатается легче, чем ABS?

Если Вы задаете себе такие вопросы, то филамент PETG мог бы стать вашим фаворитом. С момента своего появления этот пластик активно набирает популярность. Давайте же посмотрим, что это такое и почему его следует использовать?

Что такое филамент PETG?

PETG – это износостойкий сополиэфир (комбинация). PET означает полиэтилентерефталат (вспомните о пластиковых бутылках), а G говорит о том, что он модифицирован гликолем для большей долговечности.

Если коротко, то это действительно прочный материал, исключительно крепкий и без запаха при печати. Стоит только выставить правильные настройки, и печать пойдет как по маслу. Вот несколько основных преимуществ печати этим материалом и самые главные характеристики филамента PETG:

- PETG очень прочный. Но в тоже время царапается легче, чем ABS, который тверже.

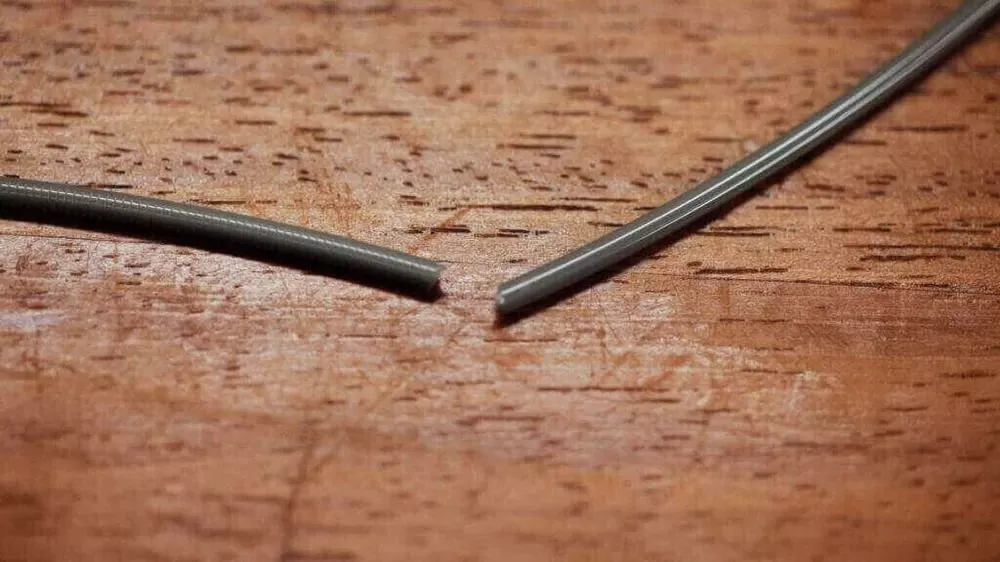

- Менее гибкий, чем PLA или ABS, но в тоже время более мягкий. Вам придется приложить немало усилий, чтобы разломить пополам выполненный из него образец. В том случае если вам нужно что-то неломающееся, или вы печатаете какой-либо корпус, то PETG победит почти всех (кроме Nylon 12).

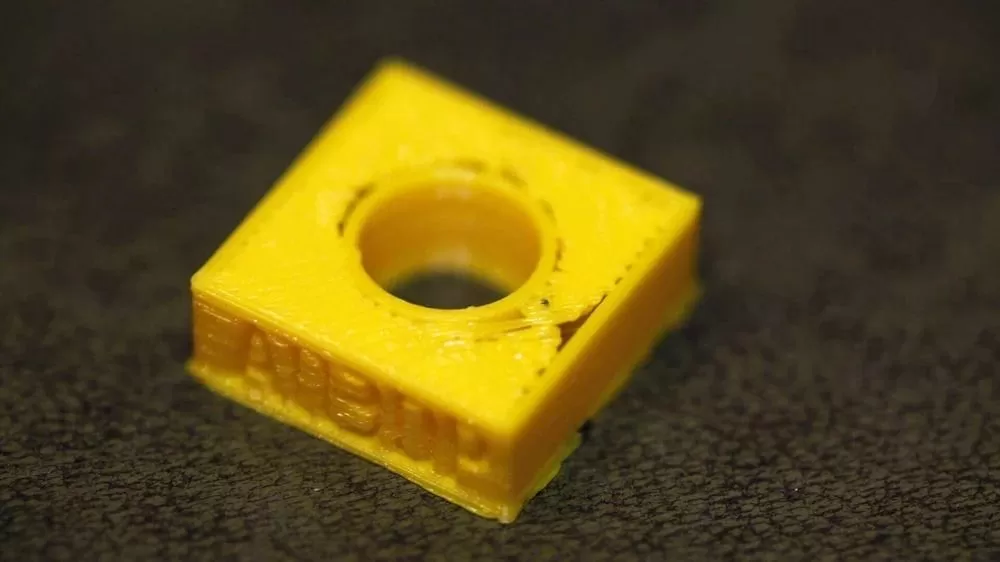

- Он почти не сжимается, поэтому не перекашивается. Идеален для крупных распечаток.

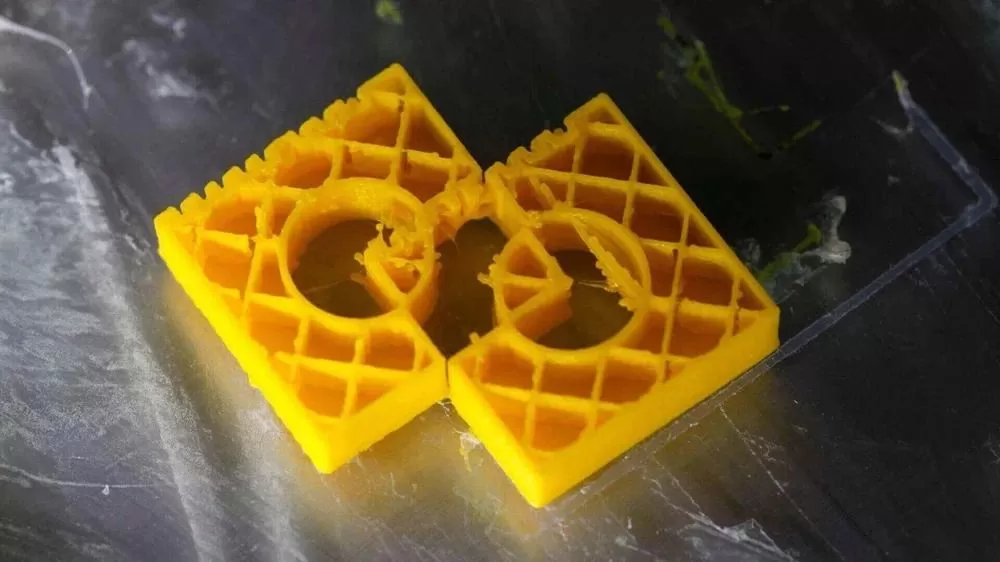

- Из пластика PETG получаются великолепные опорные структуры, так как он хорошо прилипает. Вследствие чего сцепление между слоями просто фантастическое, так что распечатки получаются долговечными.

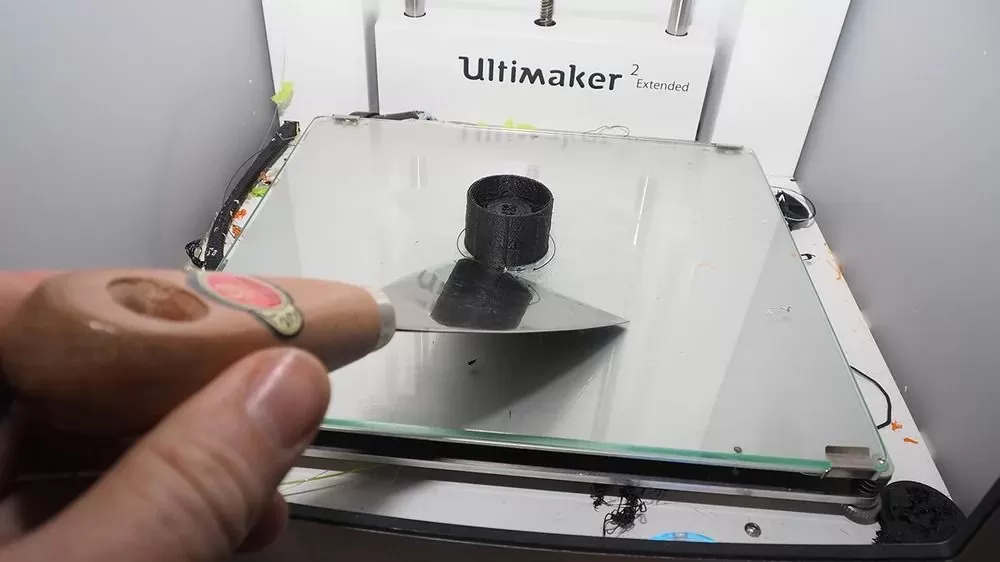

- Стоит обратить внимание, что пластик прилипает и к рабочему столу, так что осторожно снимайте его после печати.

- Этот пластик химически очень стоек, не боится щелочей, кислот, воды.

- Не пахнет при печати

Обычно филамент PETG предлагается в широком ассортименте полупрозрачных цветов, а напечатанные фигуры имеют блеск. Поэтому данный материал идеален для печати всего того, что не должно разбиться и должно быть прозрачным. Многие из тех, кто сначала пробовал PLA, а затем ABS, приходят к PETG.

Едва ли вас заинтересует стандартный филамент PET, потому что повсеместно доступны более прочные гликоль-модифицированные варианты.

В обзоре про филамент PETG на сайте Filaween говорится об испытаниях на прочность. PETG оказался вне конкуренции, его не удалось сломать в направлении слоев. И это не пустое хвастовство (честно-честно!), это на самом деле говорит о том, что PETG очень прочный материал.

Здесь мы можете посмотреть видео с испытания PETG

Подписывайтесь на наш канал на YouТube. Скоро интересных видео будет еще больше!

Но что это означает с практической точки зрения?

Для печати каких объектов PETG окажется идеальным выбором?

Особенно рекомендую PETG в случаях, когда требуется напечатать что-то гибкое, а полностью эластичные материалы (такие как TPU, FLEX, PLA или NYLON) не очень подходят для опорных конструкций.

Какова температура стеклования PETG?

80 °C. Это полезно иметь в виду при принятии решения о выборе материала для будущего проекта. Это значительно ниже, чем у ABS, – 105 °C, но больше, чем у PLA, – 55 °C.

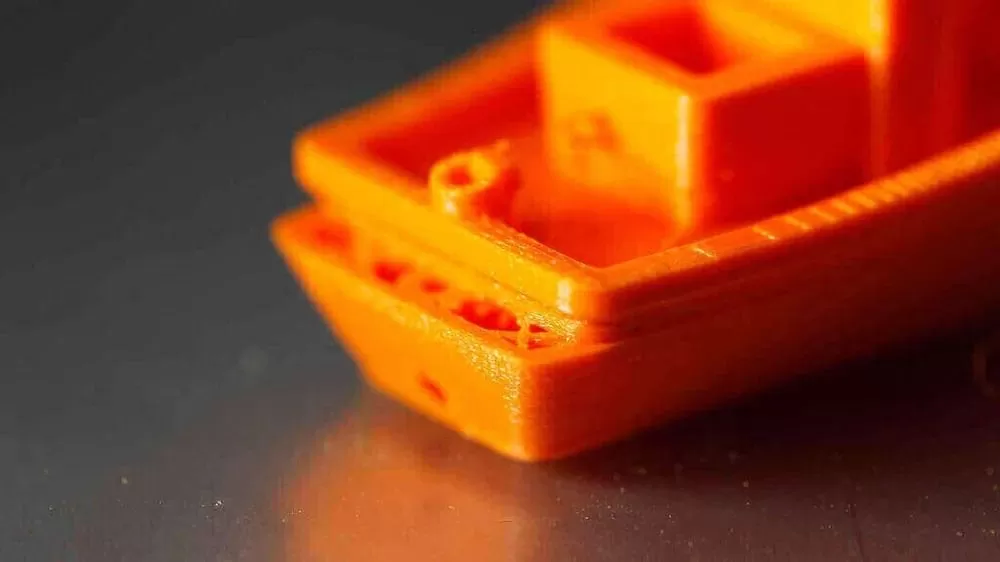

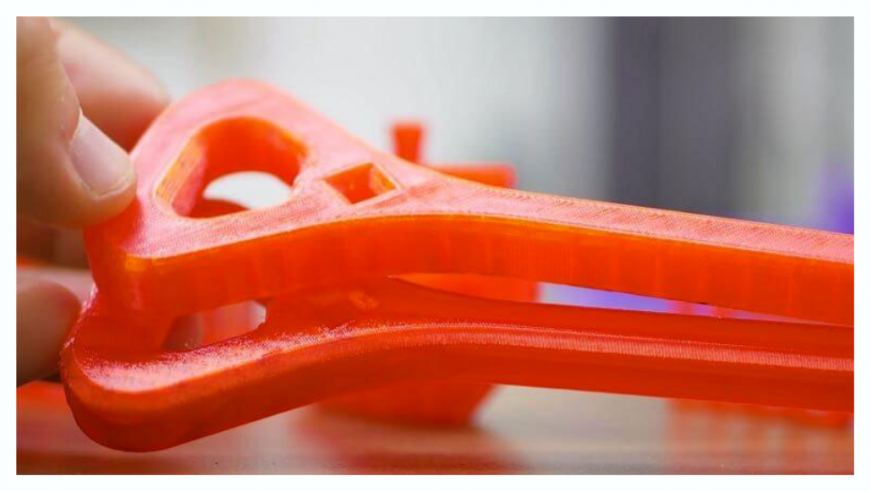

Вот одно из наших самодельных решений – бампер для микро-квадрокоптера. Как нетрудно догадаться, бампер должен быть достаточно жестким, чтобы выдерживать удары, и весьма упругим, чтобы гасить их даже при самых фатальных катастрофах.

Нам кажется, это отличный пример распечатки, для которой вам может понадобиться именно этот материал. Собственно, это отличное дополнение к имеющемуся у вас арсеналу филамента для 3D-печати.

Отличный пример практического применения прочности PETG. Бампер.

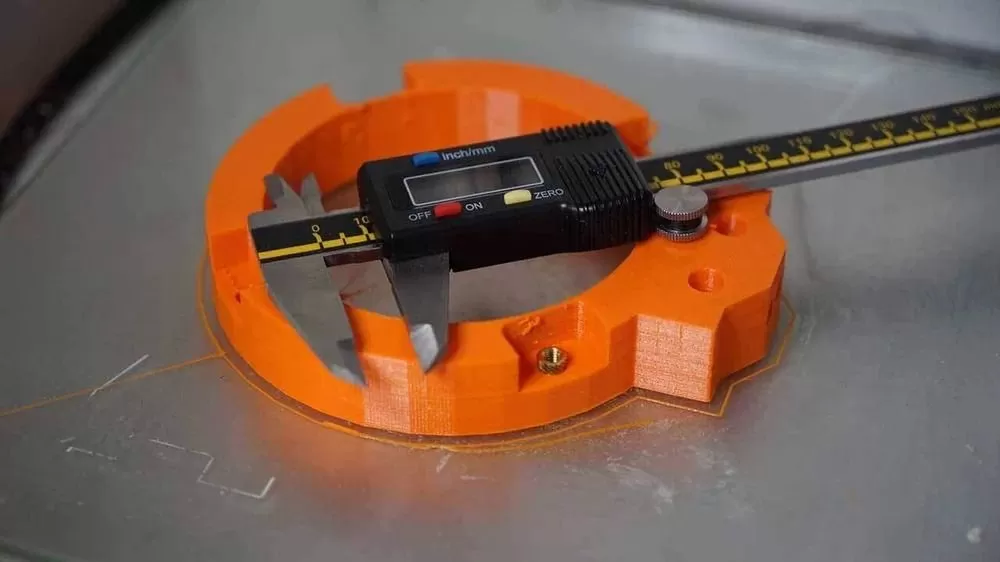

Вот пара цифр про PETG. Учтите, что это значения для конкретного испытываемого PETG, они не являются универсальными для материала.

- Плотность – 1,27 г/см3, т.е. чуть больше, чем у PLA, и примерно на 20% больше, чем у ABS.

- Твердость по Роквеллу – R 106, что довольно много для PETG. (У самого твердого из имеющихся у нас ABS твердость составляет R 110).

Есть еще один плюс в пользу перехода с традиционных материалов на PETG: им просто приятно печатать, а объекты из него получаются прочными и долго служат.

Теперь давайте посмотрим, как добиться наилучших результатов при работе с этим еще не очень распространенным материалом. И как потратив какое-то время на настройки, потом спокойной наблюдать, за принтером, который один за другим печатает износостойкие прототипы, модели и готовые детали.

Как печатать PETG

Как и в случае с любыми другими материалами для 3D-печати, следует обратить внимание на его особенности и понимать, в чем может крыться причина тех или иных проблем. Это позволит напечатать вашу задумку с первого раза. Данный пластик предполагает, что при печати следует учитывать его некоторые особенности.

Иногда PETG может потребовать немного большое времени на общую и тонкую настройку параметров филамента. Это такие небольшие особенности, которые могут простить некоторые другие филаменты, вроде PLA. При этом нельзя сказать, что здесь есть что-то сложное, нужно просто иметь немного больше терпения.

Зато, если все параметры выставлены правильно, вы сами увидите, что печать PETG – мечта “поэта”. Ничего нигде не перекашивает, никакого запаха при печати, а то, что слои отлично между собой сцепляются, – это вообще одно из самых замечательных свойств данного материала. Если вы используете полиэтиленовый филамент высокого качества, то, скорее всего, вам будет достаточно лишь выставить температуру PETG, – и

вперед!

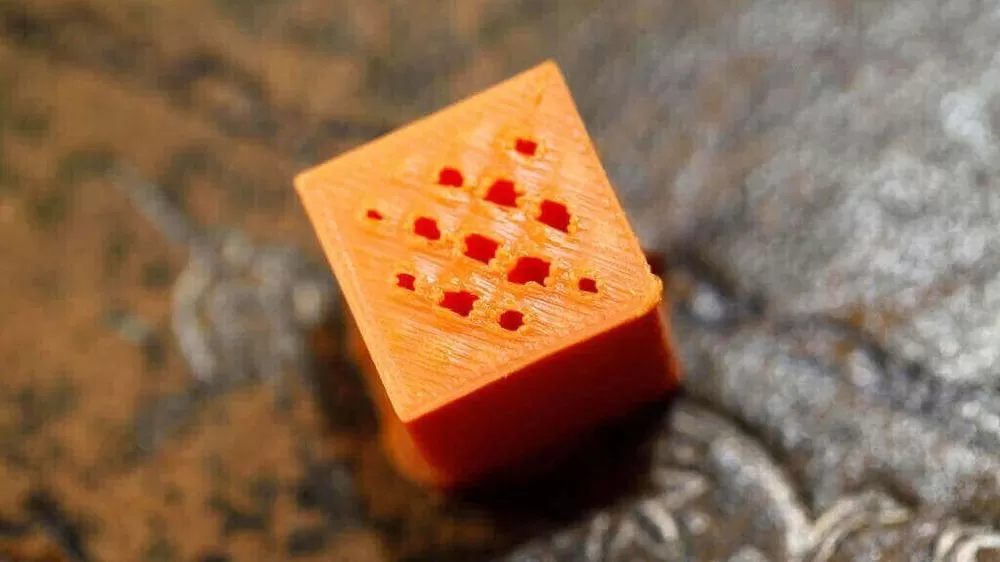

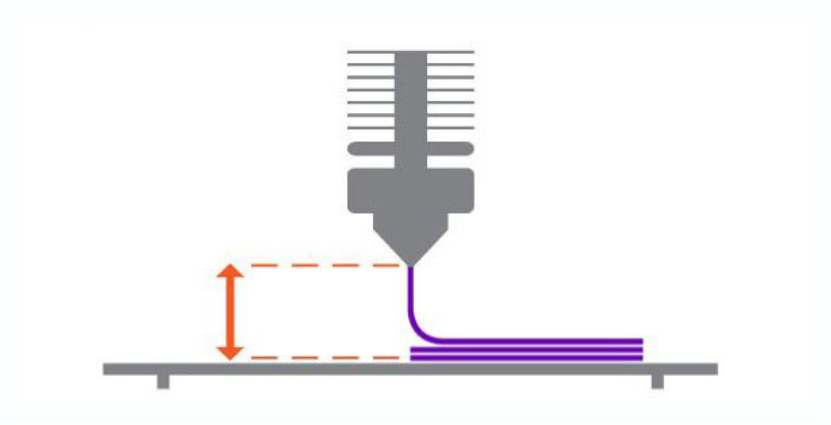

При печати PETG обычно оставляйте дополнительный зазор в 0,2 мм

И как всегда, есть несколько моментов, которые помогут сделать переход на новый для вас филамент более безболезненным.

Давайте же посмотрим, что и как надо настроить, какие могут быть проблемы, и какие есть хитрости в связи с печатью PETG.

Настройки при печати PETG

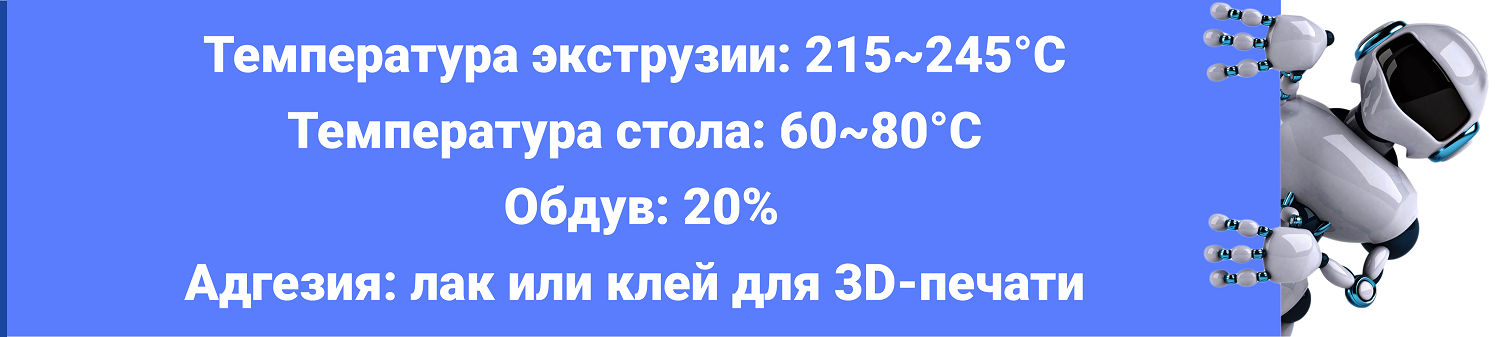

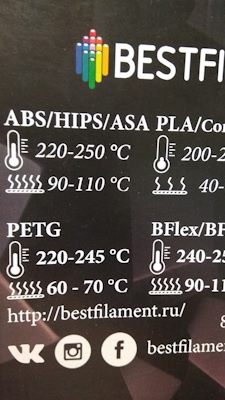

- Мы рекомендуем выставить температуру печати PETG примерно в 220-245 °C, в зависимости от используемого экструдера. Оптимальная температура рабочего стола – около 70-75 °C; возможно, на пару градусов больше для нескольких первых слоев.

- На какой поверхности лучше всего печатать PETG? Как показывает наш опыт, лучше всего на покрытиях FIXPAD, пленке или синей малярной ленте. Впрочем, PETG будет отлично прилипать и к другим поверхностям, обеспечивая хорошие условия для следующего, очень важного шага.

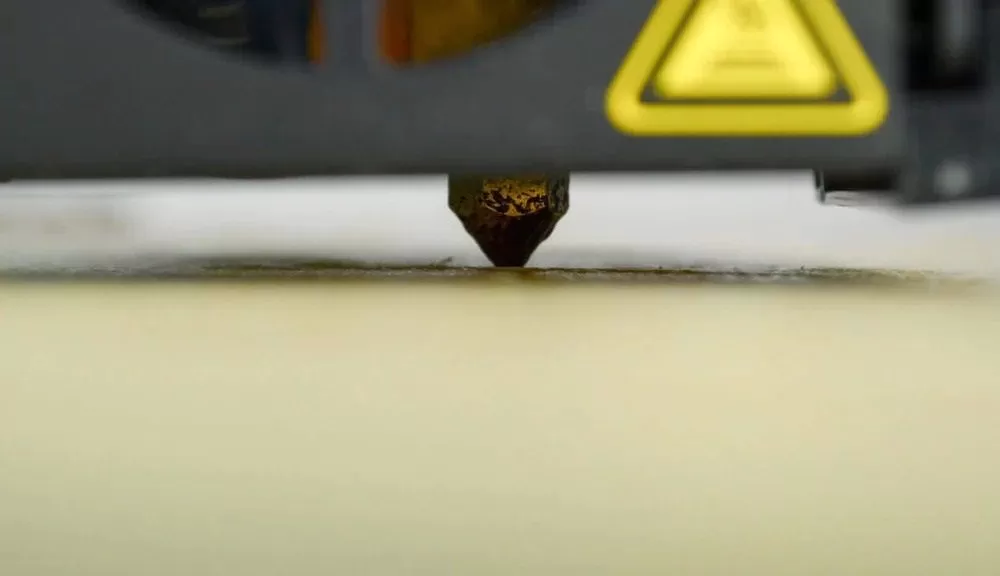

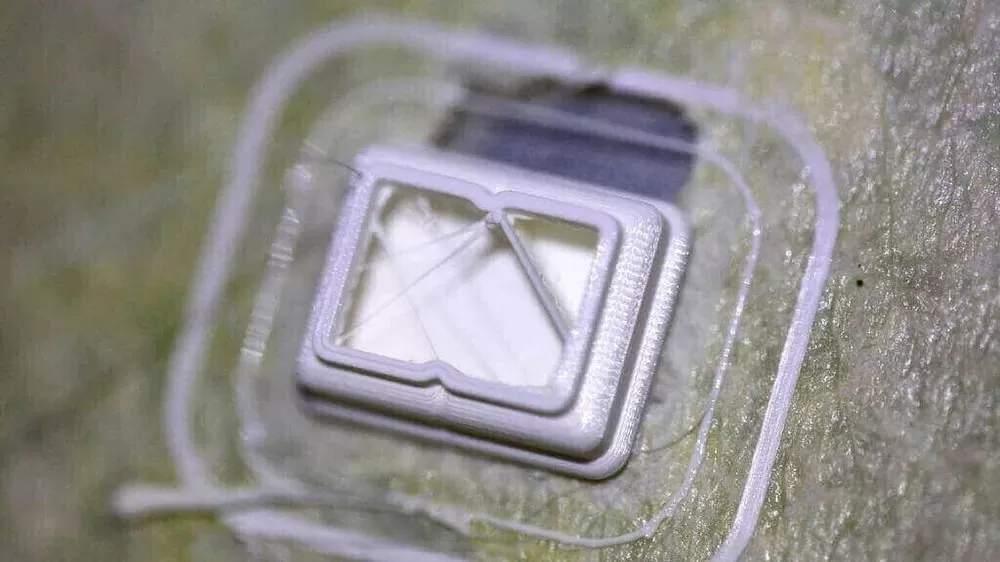

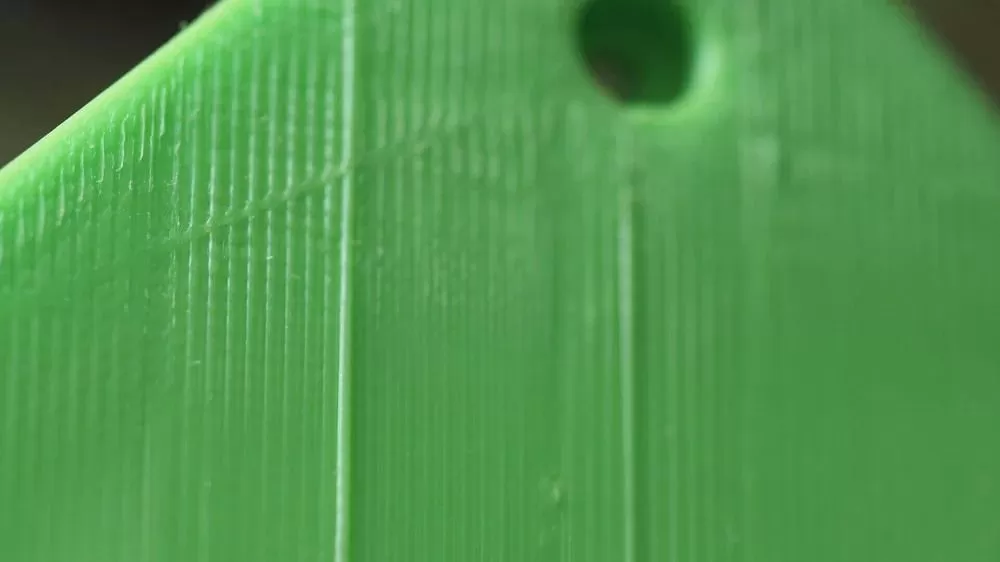

- Этот материал не требуется выкладывать непосредственно на подогретый рабочий стол, лучше оставить некоторый зазор по оси Z. Если сопло экструдера находится слишком близко к столу или предыдущему слою, будет образовываться пленка, а вокруг сопла – паутина. Рекомендуется начинать поднимать сопло с шагом 0,02 мм – пока не перестанет образовываться пленка.

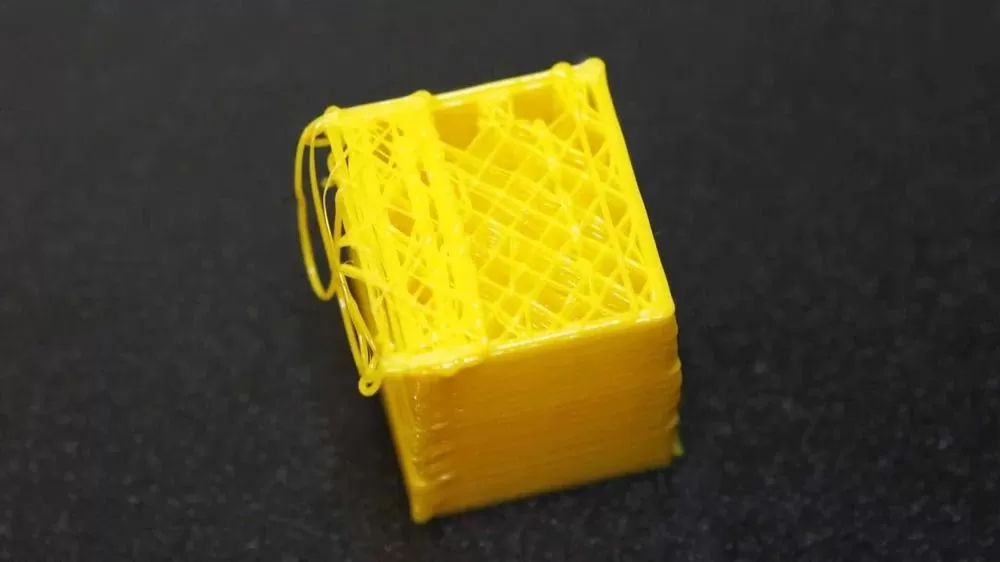

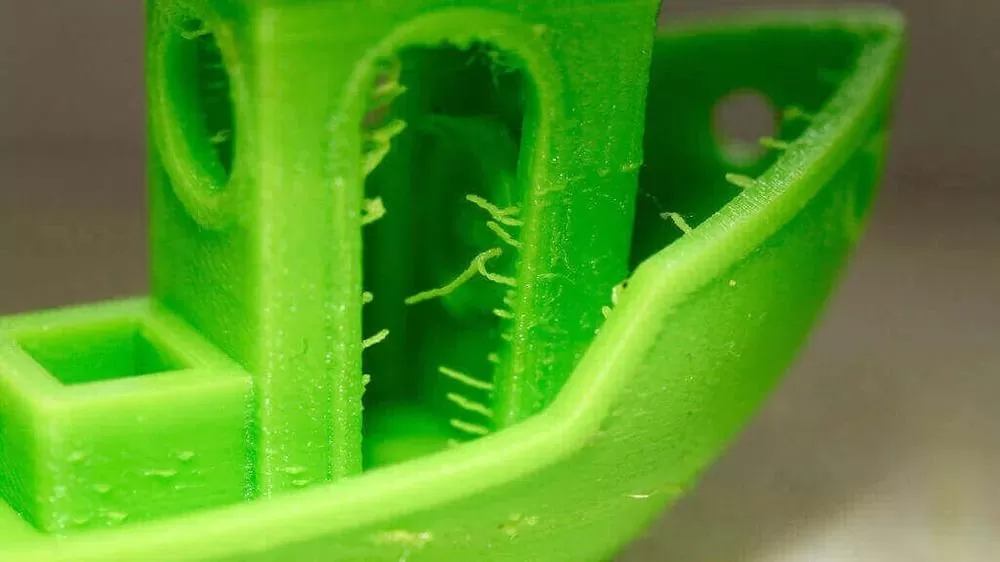

- Вентилятор. В принципе, если вам нужно напечатать как можно более прочный объект, печатайте без обдува. Более высокая температура PETG способствует суперсильному сцеплению. Расплавленный PETG прилипает к предыдущему слою на удивление хорошо. Но если вам нужны более мелкие детали, без «лапши», вам точно потребуется выставить охлаждение на 100%. Быстрое охлаждение на выходе из сопла позволит печатать тонкие детали, без волос и клякс.

Мы советуем печатать без охлаждения первый слой, возможно, еще и второй, после чего включить вентилятор на полную. Если же проблемы с некоторой волосистостью остаются, вы на свой страх и риск можете предоставить управление вентилятором автоматике, но это будет ваш выбор.

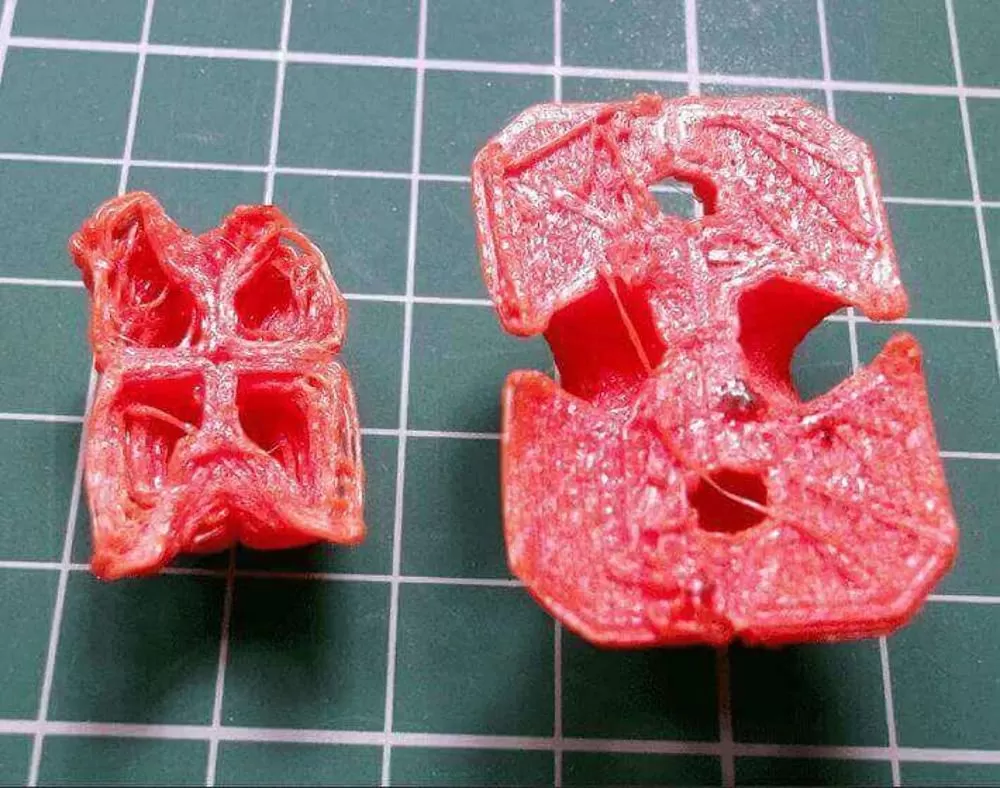

Некоторые из работ Джозефа Каши из 3D Maker Noob’s,

напечатанные Red PETG

Следующие моменты отличают настройки охлаждения при печати этим филаментом. Их нужно выставить правильно, под имеющуюся задачу. Вообще, полезно поэкспериментировать: какова будет реакция филамента на те или иные изменения в параметрах печати.

- Печатайте немного медленнее, лучше на скорости около 55 мм/с или меньше; если выше 60 – то филамент может выкладываться недостаточно быстро.

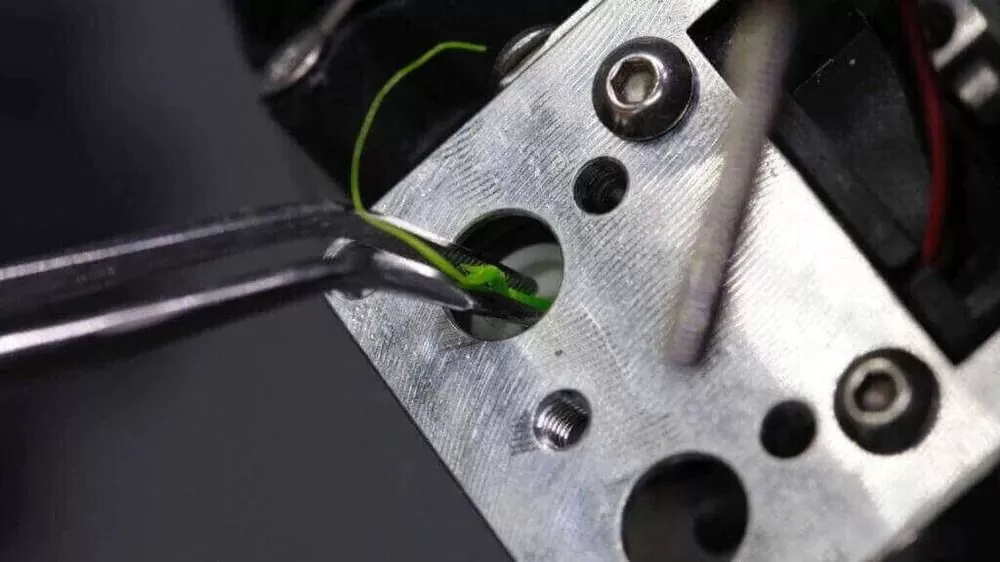

- PETG может оказаться чувствительным к переэкструдированию (забивание и т.п.). Если такая проблема есть, посмотрите в параметрах экструдирования, достаточно небольшой подстройки (например, втягивания).

Едва ли вы столкнетесь со всеми этими проблемами сразу. Но тем не менее, как и у любого другого материала 3D-печати, у этого есть свои нюансы, требующие уточнения. Как только вы поймете причину каждой из проблем,и найдете её решение, вы увидите, как быстро все пойдет дальше.

Краткое сравнение PETG и ABS

- PETG долговечнее, чем ABS, но ABS тяжелее и более жесткий.

- У PETG более высокая температура стеклования, около 80 °C, – тогда как у ABS 105 °C.

- ABS примерно на 20% менее плотный, чем PETG.

- PETG менее склонен к перекосам, чем ABS (если печатать неправильно), и, в целом, не имеет запаха.

- PETG более химически стоек, так что сглаживание ацетоном, как в случае с ABS, здесь не работает.

Краткое сравнение PETG и PLA

- PLA более хрупок, чем PETG, если только не попробовать его закалить (отпускать).

- PLA и PETG имеют примерно равную плотность.

- PETG требует подогрева рабочего стола, тогда как PLA можно печатать просто так.

- Сцепление слоев PETG, как правило, беспрецедентно, объекты получаются очень прочными и долговечными.

- Подпорки, которые напечатаны PLA, удаляются обычно легко; у PETG с этим сложнее, но не невозможно.

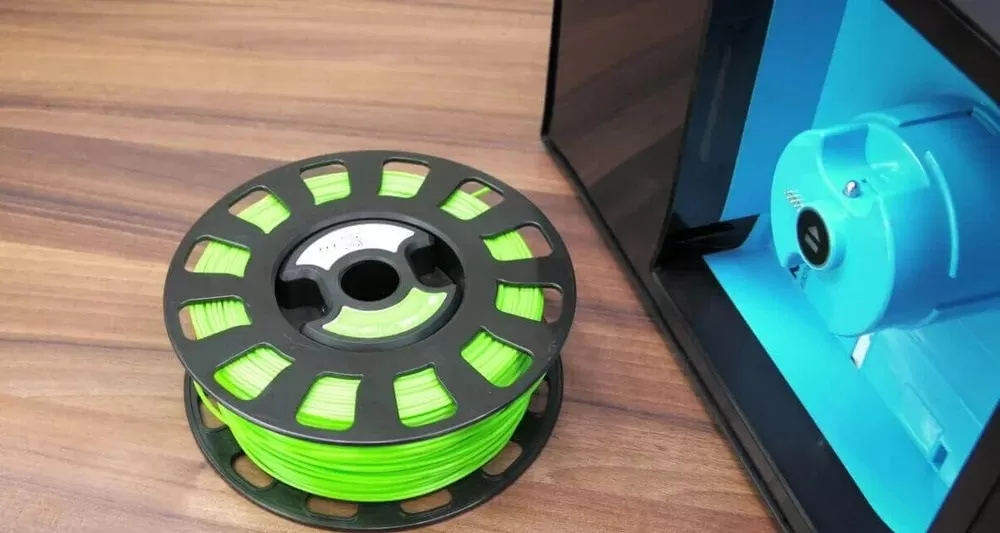

Предлагаем PETG самых разных цветов,

целый килограмм заказывать не обязательно,

можно просто попробовать

Приятная новость: сейчас на PETG от BestFilament скидка 40%!

Заказать филамент можно:

Со склада в Москве »»»

Со склада в Санкт-Петербурге »»»

В Томске с доставкой по России »»»

Принимаем заказы и на образцы и на катушки по 0,5 кг.

Совет от производителя:

Еще раз напомним, что не стоит думать о petg как о панацее для решения всех проблем, но свой широкий класс задач этот филамент решает на ура! Рекомендуем взять пробник для понимания материала и его свойств.

Успехов и ровной печати.

Присылайте ваши работы, и мы с удовольствием расскажем о них!

А еще мы награждаем автора лучшей работы!

PETG — это сокращение от полиэтилентерефталат гликоль-модифицированного. И это наиболее часто используемый тип пластика на планете (в виде PET). Вы можете найти его в составе пластиковых бутылок, пищевых контейнеров, упаковки, игрушек, кухонной утвари и более распространенных пластиковых изделиях. Кроме того, этот перерабатываемый пластик можно формовать под давлением, выдувать, термоформовать, гнуть, резать и даже использовать для печати на 3D принтере.

В Этой статье мы не будем делать акцент на химический состав PETG, а сосредоточимся на его применении в качестве материала для 3D печати.

Содержание:

- Разновидности PETG

- PET

- PET

- CPE

- PETT

- Преимущества PETG

- PETG против PET

- Преимущества PETG перед PLA и ABS

- Недостатки PETG

- PETG против PLA

- Сравнение PETG и PLA

- PETG против ABS

- Сравнение ABS и PETG

- Когда следует использовать PETG?

- Настройки печати для PETG

- Настройки печатного стола

- Настройки температуры и ретракта

- Температура

- Ретракт

- Настройки охлаждения

- Расстановка поддержек

- Скорость печати

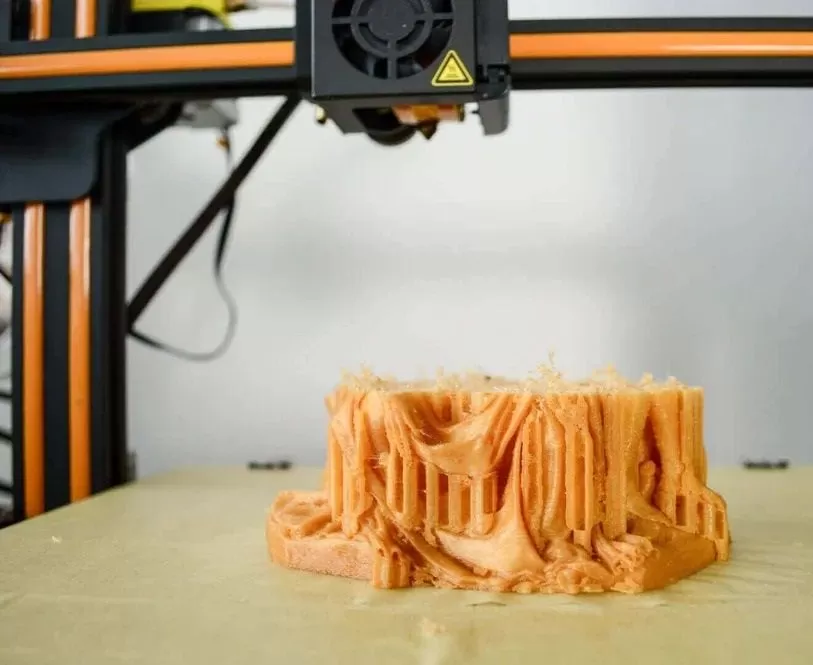

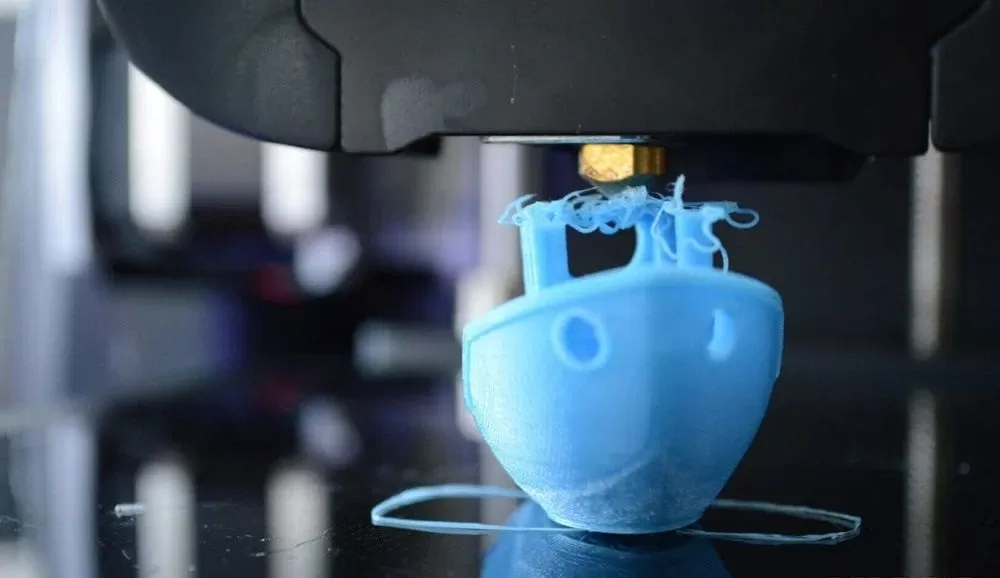

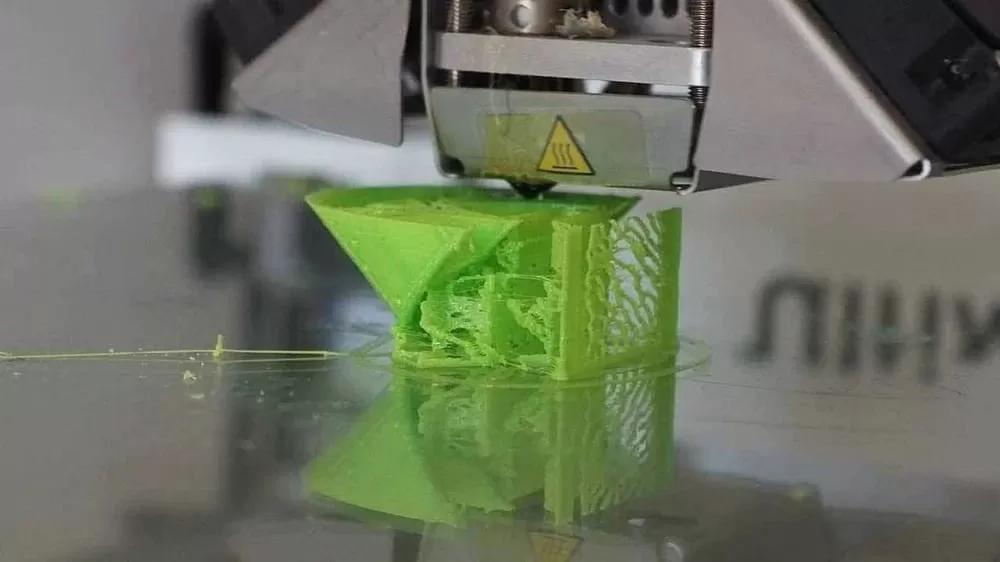

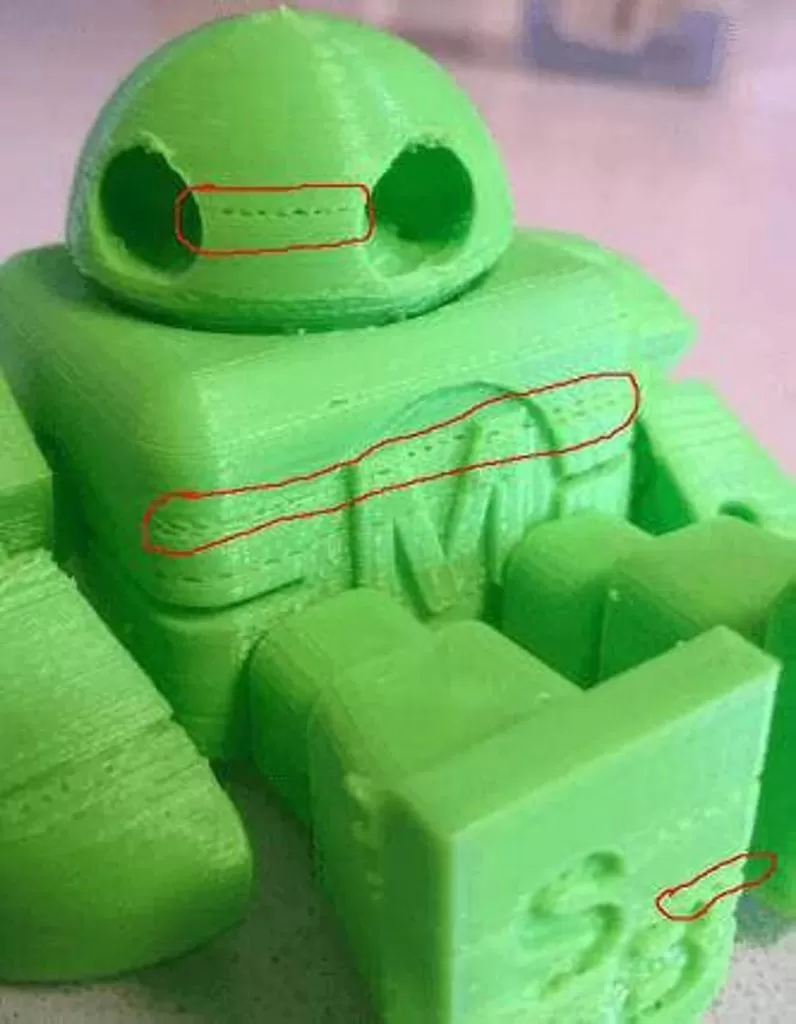

- Ошибки печати PETG и их устранение

- “Паутинка”

- Отлипание от печатного стола

- Постобработка изделий из PETG

- Шлифовка

- Полировка

- Специальные покрытия

- Термическая обработка

- Растворители

- Склеивание и окрашивание

- Как хранить PETG

- PETG и пищевые продукты

Разновидности PETG

Хотя PETG, пожалуй, самый известный материал в своем семействе, на самом деле это разновидность PET пластика (полиэтилентерефталата) — чрезвычайно распространенного материала, который встречается в бутылках для воды и других одноразовых пластиковых упаковках.

Существует гораздо больше разновидностей PET филаментов, в составе которых присутствуют разные добавки. Все они имеют много общих свойств, но с некоторыми важными различиями. Ниже представлен обзор вариантов PET филаментов со схожими свойствами.

Хотите что-нибудь пригодное для вторичной переработки? Хотелось бы, чтобы у PETG были какие-то особые свойства? Ознакомьтесь с этим списком и найдите подходящую нить для ваших задач.

PET

Полиэтилентерефталат (PET) — самый используемый пластик в мире. Это неизмененный родитель PETG, и он присутствует во всем, от бутылки с водой до волокон одежды и даже в контейнерах для еды. Но как материал для 3D печати PET не особо распространен.

Особые свойства: безопасен для пищевых продуктов и плавится при температуре выше 260 °C. Его с успехом перерабатывают, превращая в сырье для повторного использования.

rPET

rPET очень похож на PET, но эта нить сделана из переработанного PET. Это различие важно, потому что материалы можно перерабатывать только определенное количество раз, прежде чем они достигнут конца своего жизненного цикла. Во время печати rPET ведет себя как же, как и ПЭТ, что делает его отличным материалом для тех, кто заботится об окружающей среде.

Особое свойство: экологически чистый.

CPE

Хлорированный полиэтилен — прочный и ударостойкий пластик, который имеет широкое применение в промышленности. Несмотря на то, что он похож на PET, стоит CPE немного дороже из-за своих особых физико-химических характеристик. В печати он ведет себя точно так же, как любой другой PET, если только производитель не указал другие рекомендации по использованию.

Особые свойства: прочный, более гибкий, менее пахучий.

PETT

PETT, или полиэтилен-ко-триметилентерефталат, как вы, наверное, догадались, является еще одним вариантом PET. Он немного более жесткий, чем PETG, потому что он не модифицирован гликолем. Если вам нужна дополнительная прочность, стоит подумать об использовании этого пластика. PETT не очень распространен в 3D печати, но есть компании (например Taulman с его T-Glase), которые популяризируют материал за его впечатляющую прозрачность после печати. Как PET и PETG он обычно безопасен для пищевых продуктов (зависит от производителя).

Особые свойства: он более жесткий, чем PETG, красивый, прозрачный, безопасный для пищевых продуктов и имеет низкую усадку.

Преимущества PETG

PETG против PET

На рынке гораздо больше филаментов PETG, чем PET, и на это есть веские причины. Вариант PET на основе гликоля имеет ряд преимуществ по сравнению с основным материалом, особенно когда речь идет о 3D печати. В первую очередь это:

- Печать при более низкой температуре (около 230 °C вместо 260 °C);

- Исключительная адгезия между слоями.

Вышеперечисленные качества делают PETG идеальным для 3D печати, но есть несколько более весомых причин, по которым использовать PETG более выгодно, чем PET:

- Высокая прочность;

- Не меняет цвет и не ломается при перегреве;

- Высокая ударопрочность;

- Можно стерилизовать.

Преимущества PETG перед PLA и ABS

Часто PETG используют вместо других распространенных низкотемпературных материалов. И это неспроста. Он имеет серьезные преимущества по сравнению с PLA или ABS:

- Более функциональный, чем ABS (более прочный, гибкий, термостойкий, более долговечный);

- Им легко печатать;

- Низкая усадка и пониженная деформация деталей.

Недостатки PETG

У печати с использованием PETG в действительности не так много недостатков.

Во-первых, PETG более подвержен царапинам и истиранию, чем PET.

Также несмотря на то, что он сравним с PLA по простоте печати, многие пользователи считают, что работать с PETG немного сложнее, чем с другими материалами. Безусловно, у него есть несколько требований к настройкам, но если найти золотую середину и поэкспериментировать с настройками слайсера, то работать с этим пластиком одно удовольствие.

PETG против PLA

Мы коснулись того, как PETG сравнивается с PLA, и разберем эту тему немного подробнее.

PLA (или полимолочная кислота) — это термопластический материал, классифицируемый как полиэфирный пластик. Он является наиболее распространенным материалом для 3D печати. PLA очень легко печатать, кроме того этот материал является биоразлагаемым. PLA представлен в разных цветах и оттенках — почти у каждого производителя есть собственная версия PLA. Кроме того, его свойства позволяют использовать разные добавки, такие как металлический порошок, кофе или дерево, которые часто используются для окрашивания материала или изменения его механических свойств.

Сравнение PETG и PLA

- PETG обычно имеет лучшую адгезию между слоями, чем PLA, из-за его состояния при нагреве.

- По той же причине PETG имеет тенденцию к слипанию у сопла чаще, чем PLA.

- В то время как PLA можно продолжить печать даже после небольшого засора, PETG требует полной прочистки сопла для продолжения работы.

- Оба материала имеют незначительную усадку при охлаждении.

- Оба считаются безопасными для пищевых продуктов.

- PETG более прочный и термостойкий, он может выдерживать более сильные удары.

- PLA менее подвержен царапинам и повреждению поверхности.

- PETG обычно дороже, чем PLA.

- Нить PLA предлагает пользователю больше выбора, поскольку хорошо сочетается с разными добавками.

PETG против ABS

Акрилонитрилбутадиенстирол (более известный как ABS) — еще одна очень популярная нить для 3D принтеров. Этот термопласт дешевый, прочный, немного гибкий, легкий и хорошо подвергается экструзии, что делает его отличным материалом для 3D печати. Это тот же пластик, который используется в конструкторах LEGO и велосипедных шлемах.

Но у использования нити ABS есть недостатки. Во-первых, для печати необходим рабочий стол с подогревом. Это предотвращает слишком быстрое охлаждение первых слоев отпечатка, поэтому пластик не деформируется и не сжимается до завершения печати. Еще один недостаток — сильные испарения в процессе работы. Они могут быть опасны для людей (или домашних животных) с затрудненным дыханием.

Сравнение ABS и PETG

- Оба материала обладают высокой прочностью и ударопрочностью.

- PETG более гибкий, чем ABS.

- ABS растворяется в ацетоне, нить PETG — нет.

- PETG безопасен для пищевых продуктов при правильном обращении, ABS нет.

- ABS нельзя печатать без платформы с подогревом.

- Печать ABS может быть затруднена без подогрева рабочей камеры.

Когда следует использовать PETG?

PETG — хороший универсальный материал, но он отличается от других нитей своей гибкостью, прочностью, термостойкостью и ударопрочностью. Это делает его идеальным для объектов, которые могут испытывать постоянную или внезапную нагрузку, таких как механические детали, детали 3D принтера и защитные компоненты. Поскольку материал обычно безопасен для пищевых продуктов, эта нить является идеальным вариантом для предметов, которые могут контактировать с едой или напитками (необходимо уточнить у производителя вашего материала).

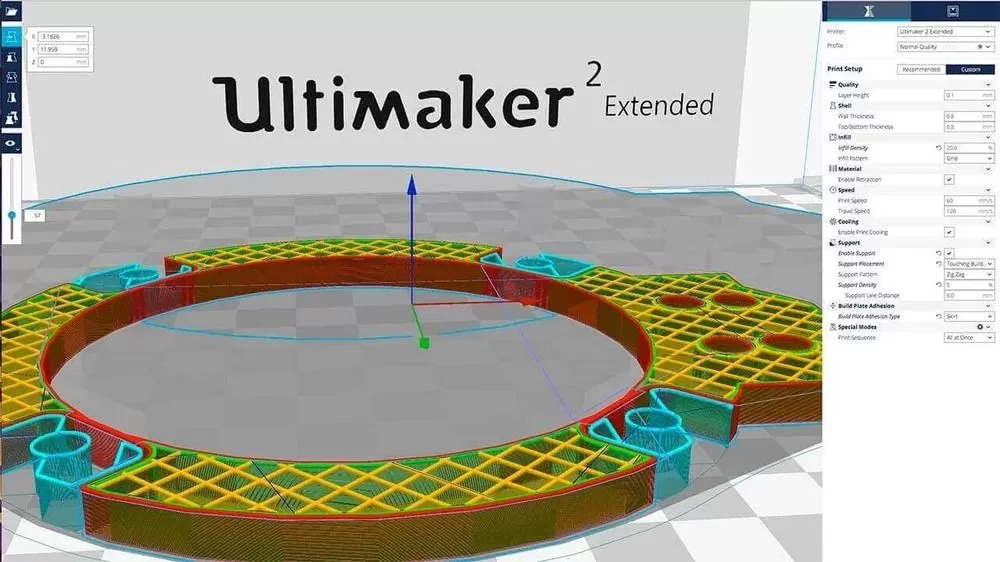

Настройки печати для PETG

PETG обладает хорошими механическими свойствами и прекрасной эстетикой. Но им может быть сложно работать, особенно если вы новичок. Можно найти множество советов о настройках, которые противоречат друг другу. Кроме того, для каждого конкретного принтера настройки могут немного отличаться. Очень часто вам придется заново настраивать некоторые параметры печати после замены катушки, которую вы используете.

Одно можно сказать наверняка с PETG: вам придется поэкспериментировать, чтобы найти наилучшие параметры для вашего принтера.

Прежде чем мы углубимся в советы по печати, вот несколько характеристик материала:

Температура стеклования: 80 ° C

Плотность: 1,27 г / см 3 (что выше, чем у PLA и ABS)

Растворение: Устойчив к большинству химикатов (например, кислот, щелочей и растворителей)

Настройки печатного стола

По своей природе PETG будет хорошо прилипать к печатной платформе, настолько сильно, что кусок вашей рабочей поверхности может оторваться вместе с готовым изделием. Чтобы предотвратить порчу принтера, понадобится защитный слой на рабочем столе, например, клей-карандаш или синяя лента .

Если вы раньше печатали PLA или ABS, вы знаете, что зазор между соплом и платформой должен быть минимальным. PETG требует обратного. Если вы используете лист бумаги для регулировки зазора между платформой и соплом для PLA, используйте три листа бумаги для PETG.

Хотя печатать PETG можно и без подогреваемого стола, мы рекомендуем включать подогрев платформы. Большинство производителей рекомендуют температуру от 70 до 80 °C, но можно поднять ее до 100 °C. Начните с 70 °C и постепенно увеличивайте ее, если заметите какие-либо проблемы с адгезией к столу.

Настройки температуры и ретракта

Настройки температуры и ретракции для печати PETG тесно связаны.

Температура

PETG обычно печатается при температуре от 220 до 265 °C. Но прежде чем регулировать температуру сопла, помните, что хотенды с трубками из PTFE имеют температурные ограничения 250 °C.

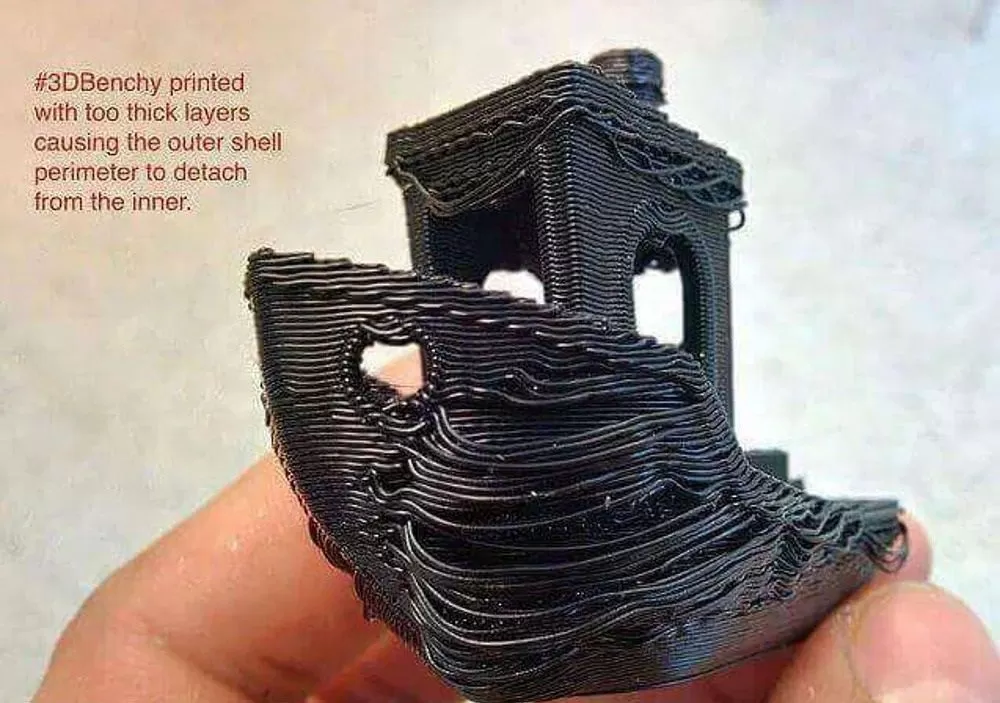

Температура сопла сильно влияет на качество печати. Слишком высокая температура приведет к обильному образованию паутины и капель, а слишком низкая температура приведет к засорению сопла.

Вот простой тест, чтобы убедиться, что вы выставили правильную температуру: начните с нагрева 220 °C и сделайте несколько пробных отпечатков. Если вы слышите стук во время печати, следует увеличить температуру сопла на 5 °C. Повторяйте тест до тех пор, пока не добьетесь качественного результата.

Как уже упоминалось, при печати при высоких температурах существует риск образования нитей и капель. А поскольку PETG — очень прочный и эластичный материал, все эти погрешности снимаются с трудом. Если вы установили самую низкую температуру экструзии, а проблема не исчезла, попробуйте отрегулировать настройки втягивания нити.

Ретракт

Не устанавливайте большую скорость ретракта — это может быть хорошо ABS и PLA, но не работать с PETG. Установите скорость отвода около 25 мм/с как для Боуден экструдеров, так и для Direct экструдеров. Расстояние отвода должно быть установлено примерно 6 или 7 миллиметров для Bowden экструдеров и 3 или 4 миллиметра для экструдеров с прямым приводом. Для PETG скорость втягивания важнее расстояния. Если проблема капель и нитей не решена, попробуйте снизить скорость втягивания.

Еще один параметр, который поможет уменьшить просачивание, — это скорость печати. Попробуйте установить скорость движения как можно выше ,чтобы избавиться от этой проблемы.

Настройки охлаждения

PETG прекрасно печатает без обдува. В отличие от других материалов, для которых во время печати требуется мощное охлаждение, PETG лучше обходится без него. Если вы заметили трещины и расслоение на отпечатках, выключите обдув, потому что печать без вентиляторов увеличивает адгезию слоя.

Рекомендуется использовать обдув только в том случае, если вы хотите печатать изделия с множеством мелких деталей или для печати мостов .

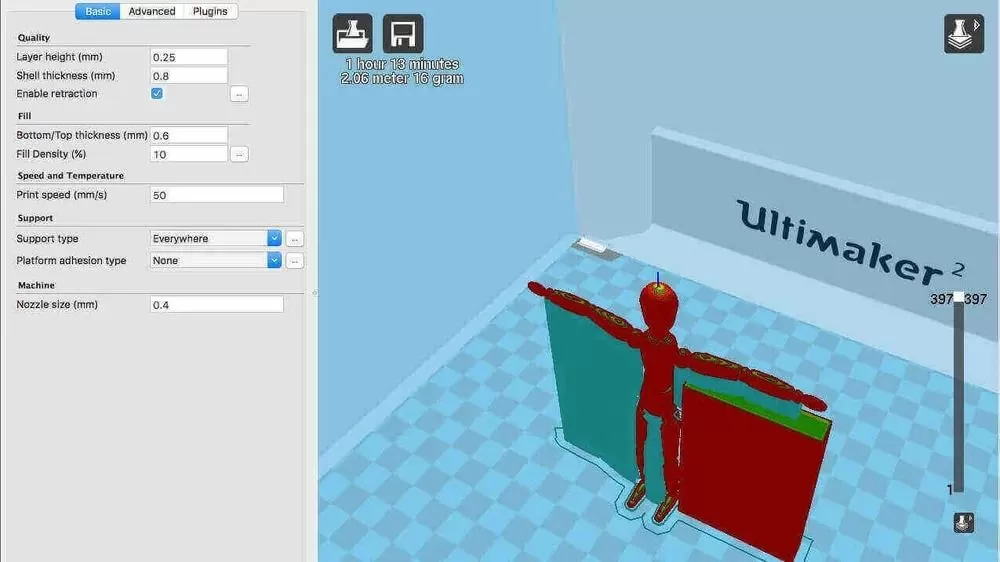

Расстановка поддержек

Поскольку у PETG очень хорошая адгезия между слоями, удалить опоры может быть очень сложно. Если вам посчастливилось иметь 3D принтер с двойным экструдером , лучший вариант — использовать растворимые нити, такие как PVA или HIPS .

Но если у вас принтер с одним экструдером, то печать с поддержками тоже возможна. Оставьте зазор между поддержкой и деталью. Начните с зазора в 0,1 мм и при необходимости увеличьте его.

Скорость печати

PETG очень чувствителен к скорости печати. Если вы печатаете слишком быстро, то снижается адгезия между слоями и страдает общее качество печати. Слишком медленная скорость печати приводит к деформации деталей, образованию нитей и капель.

Вам нужно найти золотую середину с настройками принтера и нитью, которые вы используете. Хорошая скорость для тестовой печати — около 50 мм/с.

Ошибки печати PETG и их устранение

“Паутинка”

В настройках слайсера сначала попробуйте увеличить расстояние ретракта с шагом 1 мм, а скорость ретракта — с шагом 5 мм/с. (Примечание: если вы используете Боуден экструдер, вашему принтеру потребуется более высокое расстояние и скорость втягивания.) Регулируйте эти настройки, чтобы выбрать идеальные параметры для вашего принтера.

Еще одно быстрое решение проблемы — увеличение скорости движения печатной головки. Попробуйте увеличивать скорость перемещения с шагом 10 мм/с, пока не найдете идеальную скорость. Некоторые производители даже используют скорость перемещения до 200 мм/с.

Если изменить настройки ретракта и скорости не получается, пришло время остыть — буквально. Другими словами, уменьшите температуру сопла вашего принтера. Очевидно, что если нить станет слишком горячей, она будет свободно сочиться независимо от настроек ретракта или скорости печати.

Отлипание от печатного стола

Не только температура экструзии, но и температура окружающей среды может стать причиной деформации. Вот несколько советов по поддержанию оптимального температурного режима:

- Используйте подогрев стола: это поможет выровнять температуру. Нагреваемая рабочая платформа также способствует адгезии к основанию. Обычно производитель нити указывает рекомендованную температуру нагрева стола.

- Используйте закрытую камеру для печати: это помогает поддерживать постоянную температуру окружающей среды на протяжении всего процесса печати.

- Контроль температуры в помещении: для этого держите окна и двери закрытыми. Не допускайте, чтобы холодный воздух попадал в помещение.

- Отрегулируйте охлаждение: отключение или снижение скорости охлаждающих вентиляторов, направленных на область печати, поможет выровнять температуру и предотвратить отлипание от рабочего стола.

- Используйте клей-карандаш: простой клей-карандаш — еще один популярный вариант улучшения адгезии первых слоев. Также существуют специальные средства для адгезии, такие как Magigoo 3D Printer Bed Adhesion. Они помогают прилипать PLA и многим другим пластикам к рабочей платформе.

Постобработка изделий из PETG

Шлифовка

Шлифовка — один из наиболее распространенных методов обработки деталей, напечатанных на 3D принтере, так как он подходит для всех видов пластика. Шлифовка может устранить нежелательные выступы на детали, а также уменьшить видимость линий слоев. Однако процесс может занять довольно много времени, особенно если деталь очень большая или сложная.

При шлифовании мы рекомендуем начинать с наждачной бумаги с крупным зерном и переходить к наждачке более мелкой зернистости. ПРи шлифовании можно использовать воду, чтобы предотвратить засорение наждачной бумаги. Обязательно шлифовать ровными круговыми движениями, чтобы получить гладкую поверхность.

Полировка

Использование полировальной пасты — еще один отличный способ сделать изделия из PETG гладкими. Перед тем, как начать, убедитесь, что ваша деталь была должным образом отшлифована наждачной бумагой с мелким зерном. В противном случае полировка не принесет желаемого результата. Лучше всего для полировки PETG подходят полировочные пасты для металлов.

Чтобы нанести полироль, возьмите небольшое количество средства на мягкую чистящую ткань. Затем протрите составом всю деталь, пока паста не впитается. В завершение возьмите чистую ткань и отполируйте поверхность до зеркального блеска.

Полировка не подходит для обработки деталей с тонкими стенками.

Специальные покрытия

Покрытие изделий из PETG — еще один отличный способ сгладить поверхность и скрыть небольшие дефекты. PETG можно покрыть эпоксидной смолой также, как PLA и ABS.

XTC-3D — популярное во всем мире покрытие для напечатанных изделий. Он обладает эффектом самовыравнивания, поэтому мазки кисти не будут заметны. Состав позволяет добиться идеальной глянцевой поверхности, поэтому вам возможно не придется прибегать к шлифовке.

Процесс обычно состоит из приготовления эпоксидной смолы и нанесения ее на деталь небольшой кистью.

Термическая обработка

Несмотря на то, что PETG в некоторой степени термостойкий, термообработка также является одним из способов придания деталям гладкости.

Важно отметить, что для термической обработки вам понадобится строительный фен с очень точным контролем температуры. Рекомендуемая температура для термообработки PETG будет варьироваться в зависимости от марки, однако обычно она очень близка к температуре плавления нити (около 250 °C).

Суть термической обработки — расплавить очень тонкий слой материала поверхности печати. Если все сделано правильно, линии слоя растают, а нежелательные пробелы в отпечатке заполнятся. В конечном итоге получается идеально гладкая деталь.

При работе важно сохранять постоянное расстояние от источника нагрева и двигаться плавными непрерывными движениями. Если у вас нет большого опыта использования строительного фена, попробуйте уменьшить температуру, чтобы не повредить изделие.

Растворители

Традиционный способ разглаживания ацетоном не работает с PETG, но существует ряд других химикатов, способных растворять и разглаживать этот материал.

ВАЖНО! Многие химические вещества, которые представлены ниже, опасны и могут быть куплены только со специальным разрешением. Растворители должны использоваться только опытными пользователями с надлежащей защитой.

Этилацетат — одна из наиболее распространенных химических альтернатив ацетону, однако он работает не со всеми видами PETG. Доказано, что дихлорметан, метилэтилкетон (МЭК), толуол и циклогексанон также растворяют PETG, но все они чрезвычайно опасны и должны использоваться только экспертами.

Самый популярный метод нанесения — это сглаживание паром. В этом методе отпечаток подвергается прямому воздействию паров химического вещества. Также можете поместить салфетки или бумажные полотенца, пропитанные химическим веществом, вокруг модели, чтобы добиться аналогичных результатов. Однако наносить растворитель кистью или непосредственно погружать отпечаток в растворитель не рекомендуется, так как модель может быть серьезно повреждена.

Процесс постобработки с помощью растворителей может быть автоматизирован. Специальное оборудование, например Zortrax Apoller и Polymaker Polysher делают постобработку простой и быстрой.

Склеивание и окрашивание

Разумеется, пластик PETG может подвергаться склеиванию и окрашиванию. Для склеивания PETG подойдет суперклей, эпоксидная смола, силиконовые и полиуретановые клеи, а также горячий клей (используется с пистолетом).

Основное правило при склеивании деталей из PETG, да и из других пластиков — поверхность должна быть чистой. Также следует зашлифовать склеиваемые поверхности для лучшей адгезии.

Окрашивать PETG можно разными красками — аэрозольными или акриловыми. Но следует внимательно изучить состав красок в баллончиках, так как в них могут содержаться растворители, не совместимые с PETG.

Перед покраской необходимо зашкурить всю поверхность, покрыть изделие грунтовкой, дождаться ее полного высыхания, а затем приступать к работе. Красить PETG можно прямо из баллона или использовать кисть для росписи.

Как хранить PETG

PETG очень гигроскопичен, поэтому, если его не использовать, он впитает влагу из воздуха. Это приводит ко всевозможным проблемам, которые в большинстве случаев заканчиваются неудачной печатью, поэтому храните PETG в сухом месте. Попробуйте использовать контейнер или закрывающиеся зип-пакеты.

PETG и пищевые продукты

PETG считается безопасным материалом для пищевых продуктов. Тем не менее, всегда лучше перестраховаться, чем сожалеть, поэтому обязательно ознакомьтесь с информацией, предоставленной производителем филамента. Обратите внимание, что, хотя материал может быть безопасным для пищевых продуктов, даже на самом гладком отпечатке будут небольшие трещинки, в которых могут поселиться микробы и размножаться бактерии. В зависимости от предполагаемого использования следует покрыть изделия (пищевой) эпоксидной смолой или герметиком.

-

#51

@Fish72, чудес не бывает. И всё не то, и всё не так. Вы все необходимые параметры знаете как настраивать? Вы их настроили? Вы экспериментировали? Ставили сейчас другой тип пластика, проверяли качество печати? Петг до 245 градусов не надо нагревать. 235 хватит. Не липнет? Вы меняли поверхность? Пробовали с разными покрытиями типа клеевого карандаша? Поставив печать каймы, во время печати вы видите что кайма получается однородной или отдельными линиями? И прочее прочее прочее.

И ещё, скажите, что это за длинная сетка такая у вас в руках. Поеятно что начало детали. Но что это такое конкретно? Дно? Подложка?

-

#52

Добавлю. Попробуйте сделать печать 1-го слоя медленнее. 50% от обычной скорости печати. Покажите саму деталь, в слайсере если нарезать , то послойно все верно показывает ? При печати не слышно звуков проскока пластика из экструдера ?

-

#53

Добавлю. Попробуйте сделать печать 1-го слоя медленнее. 50% от обычной скорости печати.

В суперслайсере по умолчанию наружка выставлена на 50%

Вообще вариантов несколько, и все они легко определяются опытным путём.

Неисправный датчик температуры, из-за которого пластик может недостаточно разогреваться.

Сопло с косой площадкой (я об стекло задел, не обратил внимания, и у меня кайму печатало с одной стороны монолитно, с другой с промежутками между нитями. Хотя в целом детали всё равно получались хорошего качества. Но с прилипанием были некоторые затруднения).

Зазор неправильно выставлен.

Поток слишком низкий, а значит филамент по факту имеет меньший диаметр. У меня сейчас СЕМ, так он 1.65, и чтобы нормально печатал, надо было вручную при начале печати добавлять 16% потока. Пока просто не выставил актуальный диаметр прутка в настройках слайсера.

Обдув на первом слое должен быть ВЫКЛЮЧЕН! И на втором тоже желательно.

На бумажный скотч хрен что прилипнет.

Температуру стола зачем греть до 120? Если это не АБС.

По потоку. Фиш, при печати каймы не вариант крутилкой добавить поток до уровня, когда нитка начнёт прилипать к столу??

-

#54

Всем привет. Всем спасибо за участие. Получил ответ от продавца. По поводу точки Autohome, пишет, что так и должно быть ( ну кто бы мог сомневаться )))))). А может у всех так, точка при которой паркуется экструдер находится за рамками стола? По поводу не прилипания к столу написал, что вероятнее всего накрылся датчик температуры на экструдере.

Прав был @Алёшка,

Я тоже склоняюсь к этой проблеме, потому как мучался почти два дня. Калибровал стол (по разному), мазал клеевым карандашом, клеил скотч, менял пластик ABS, PET-G, и ставил пробник из комплекта, PLA, замерял диаметр прутка….

Заказал у продавца датчик. Доставку обещали 12-14.01.21. Обязательно отпишусь.

Сетка это да, подложка детали, точнее только начало 3-го слоя.

По поводу вентилятора. Он у меня почему то постоянно вращается, ну во всяком случае вижу визуально. Програмно выставляю выкл. на первых слоях, а он крутится и обдувает.

Буду ждать термодатчик.

-

#56

у меня был как то полузасорное состояние.. не сразу понял, что клина словил вентилятор обдува экструдера. почистил, прошло.

-

#57

@Fish72, вент обдува сопла или экструдера?

Всех с Новым годом! Извините, писать пока могу только из дома. Постоянно вращается только вентилятор по фронту, справа стоит.

Значит справа это вентилятор сопла, а по фронту это вентилятор экструдера? И всё норм.? Да, я пока чайник))))))

Просто не очень логичная схема потоков. Когда работает вентилятор по фронту, он не слабо так охлаждает модель (зону формирования). Или я опять не так всё понял?

Если не трудно натолкните на тему ссылкой, лучше что-бы почитать, а не смотреть и слушать, я через буквы лучше воспринимаю)))

-

#58

@Fish72, в принципе кроме как на абс слабый поток разогретого воздуха от экструдера ни на что не влияет. Если лаконичнее — всё путём. А для абс, чувствительного к обдува, кое кто закрывает снизу самодельными заглушками выход воздуха от экструдера.

Говорят что заметна разница. Я залепил алюминиевым скотчем низ, и распечатал сову. Не заметил разницы по спеканию слоёв. И тестовые бруски печатал. Тоже.

Может разница возникает на больших деталях. Но я из абс такого ещё не печатал.

Да, не вздумай выключать принтер до охлаждения экструдера. Точно не знаю, но имхо это нехорошо хахахаха

Кстати, по петг. Съездил и купил на заказ стёклышки. Называется сатин. Заматированная поверхность. 4 стекла обошлись в 550 рублей. 4 стекла взял потому что дёшево хахахаха.

Вощем при 90 градусах петг идеально держит. Хрен отлепишь. Клеевой карандаш эриккраузе.

Отлипает при остывании.

Зы у тебя какой принтер?

UPD Блин, оказывается и гладкая сторона стекла имеет те же свойства. Один в один ))

Изменено: 2 Янв 2021

-

#59

@Алёшка, Спасибо. У меня самый простой Ender 3.

-

#61

@Алёшка, Спасибо, очень любопытная штука. Попробую распечатать когда придёт термодатчик. Хотя по моему там могут возникнуть вопросы по поддержке внутренних перекрытий. Не нашёл информации какой материал применялся.

-

#62

@Fish72, всё идеально печатается. Дно — плоскость крепления с кареткой. Вообще надо из абс. На крайний случай петг. По температуре эксплуатации. Но я из пла распечатал для пробы. И работает, не плавится, не деформируется.

-

#63

У меня обдув из пет=г, если печатать абс и принтер накрыть пакетом, то провисает. но у меня такая конструкция обдува , рычаг выходит. Надо перепечатать будет абсом

-

#64

@Старик Похабыч, ну куда новичку сразу с абс под пакетом печатать. В смысле с пассивной термокамерой. Ему ещё учиться и экспериментировать…. А потом уже и переделает. Я вот до сих пор максимум от сквозняков берегу. Для меня пока что, под мои задачи, абс — это не материал с якобы высокой прочностью (что спорно) и высокой температурой эксплуатации, а материал с высочайшей эстетической ценностью после хим.постобработки. А на открытом принтере у меня пока печатает без расслоений, хотя может и не номинальной прочности.

-

#65

Всем привет! Проблема была всё таки в не исправном датчике температуры. Пришёл новый, поменял, сейчас всё отлично!

-

#67

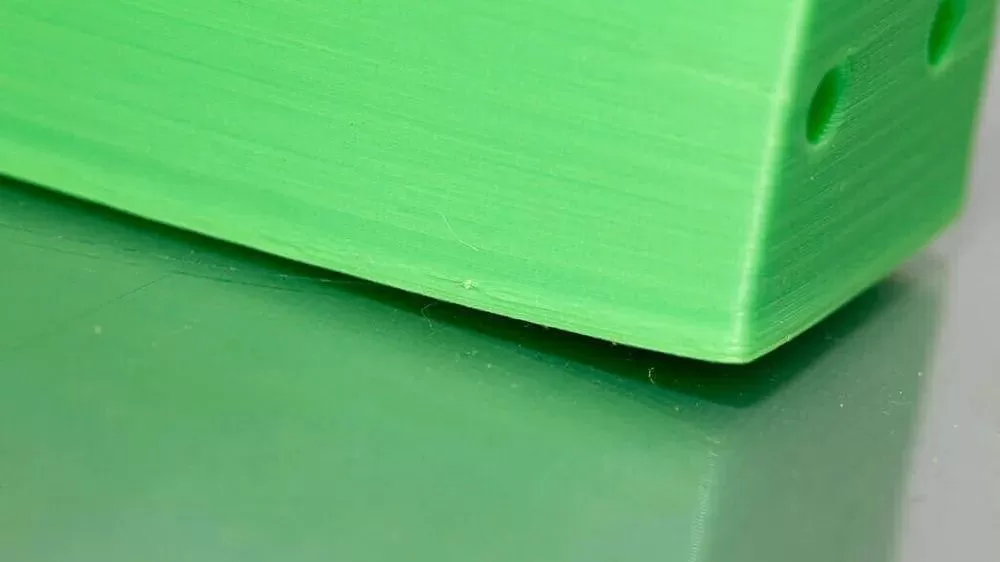

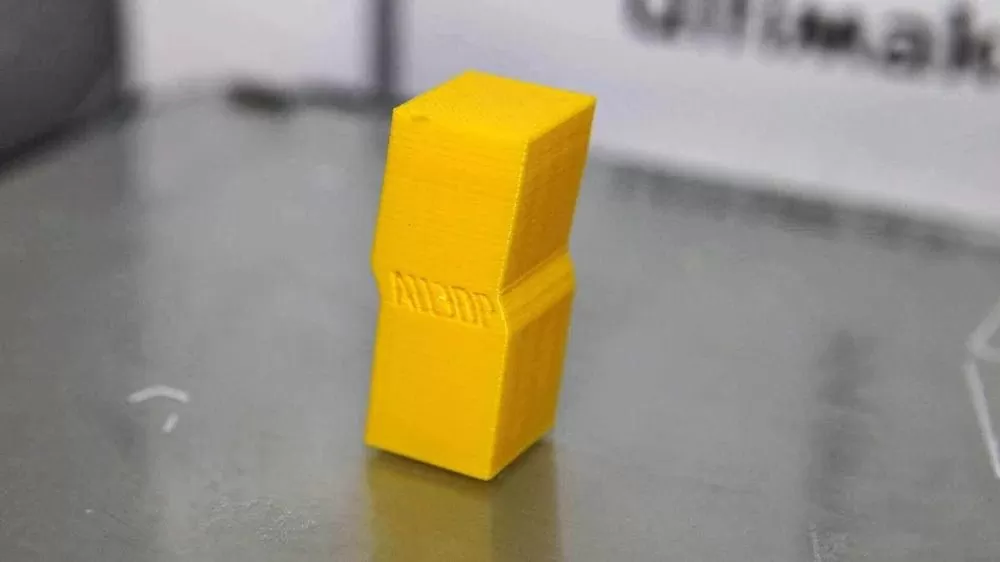

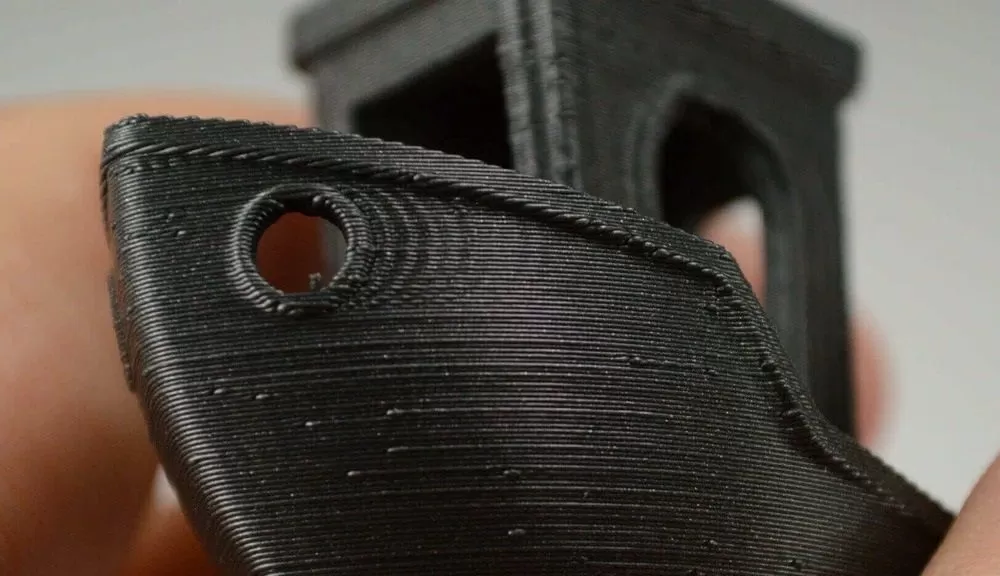

Обычно это называют «слоновая нога». Такое случается когда 1-ый слой не может нормально быть нанесен на стол из за слишком маленького расстояния между соплом и столом. Через несколько слоев все выравнивается. Ну или что то очень похожее на это.

-

#68

Обычно это называют «слоновая нога». Такое случается когда 1-ый слой не может нормально быть нанесен на стол из за слишком маленького расстояния между соплом и столом. Через несколько слоев все выравнивается. Ну или что то очень похожее на это.

Понял…спасибо. Именно так и происходит — через 2-3 слоя выравнивается и уже идет ровная стенка. Калибровку стола делал по листу бумаги, для PLA было нормально, видимо для PETG нужен больше зазор.

-

#69

Понял…спасибо. Именно так и происходит — через 2-3 слоя выравнивается и уже идет ровная стенка. Калибровку стола делал по листу бумаги, для PLA было нормально, видимо для PETG нужен больше зазор.

Ну да. Другая температура сопла, стола — другой зазор

-

#70

@Старик Похабыч, Возможно уже поздно, но методом проб и ошибок petg от fdPlast норм печатает при 245/60 градусах

Скорость 50, скорость первого слоя -10

-

#71

@Lisec, Никогда не поздно. но с температурой все неоднозначно, ваши 245 могут быть не равны моим 245, т.к. принтеры разные. К тому же от партии к партии оптимальная температура может меняться. А так = для ориентира и начала где то так. У меня fd пласт печатает примерно так же, я делаю 1-ый слой 245 а далее 235. Но стол грею сильнее.

-

#72

Привет, отпечатал более 10кг ФДпластовским пластиком, температуру выше 235 (реальных) никогда не ставил. Стол 75. Печатаю первый слой 30-35мм, а остальное 60-70мм. Так же нравится АБСмейкеровский пластик. Но там цветовая гамма страдает… поэтому постепенно перешел на ФД пластик.

Как выше писали, из-за бОлее высоких температур, зазор стол-сопло становится меньше, и калибровка при температурах для ПЛА, становится неверной. Тут физика. А не то, что для ПЕТа нужно бОльше зазор.

Печатаю на Анет А8Плюс, с небольшими переделками по механике.

Удачной печати !

-

#73

Кстати, пока печатал абс-ом забыл, что на пет-г было отлипание углов. Так вот я стал печатать на малярном скотче, и мне для пета это очень понравилось.

-

#74

@Старик Похабыч,

Чистое стекло, протертое спиртом, обдув со 2го слоя 40% и никаких отлипаний. На крайняк 3Д клей.

Может у вас горячий стол ? А скотч немного снижает температуру и вроде как с ним хорошо и получается…

Вот тут я снимал как печатал…

чистое стекло, никакой каймы… Всё напечаталось отлично.

-

#75

Может горячий. Отлипание начинается после 4-5 часов печати.

Я просто когда экспериментировал, то записывал удачные конфигурации, стол стоял 80-85 градусов. Завтра назревает большая печать очередная, попробую сделать меньше. Обдув у меня 50% с 3-го кажется. Я как то против клеев и прочих намазок на стол. Печатал пла, сбс, тпу. абс, пет-р. Больше ничего не попадалось.

Еще точно знаю, что у меня на столе линза вдоль оси Y, поэтому надо деталь стараться располагать соответственно.

Есть проблемы с 3D печатью? Ознакомьтесь с нашим руководством по всем распространенным проблемам 3D-печати и их решениям. Мы постарались охватить как можно больше различных неприятных ситуаций, который возникают во время печати.

Замечательно, что ваш 3D-принтер способен хорошо печатать. Но у всех нас были такие ужасные моменты, когда, казалось бы, простая модель просто отказывается печататься.

У нас было довольно много проблем печати. Итак, непосредственно из нашего опыта устранения неполадок с 3D-принтерами мы собрали, как мы надеемся, наиболее полное руководство по диагностике и устранению распространенных проблем 3D-печати.

Проблемы, связанные с адгезией к рабочему столу, неисправными поддержками и т.п., не являются уникальными для FDM. 3D-печать SLA тоже подвержена подобным проблемам. Мы будем расширять это руководство, чтобы показать доступность настольной FDM печати, предлагая советы по устранению неполадок.

Содержание

- Закончился пластик

- Сопло слишком близко к столу принтера

- Забитое сопло

- Печатающая голова выходит за пределы рабочей области печати принтера

- Обрыв пластика

- Задир на пластике

- Прекратилась подача пластика в процессе печати

- Пластик не прилипает к рабочему столу

- Поддержка рухнула

- Плохой первый слой

- Слоновья нога

- Загиб краев модели

- Заполнение выглядит грязным и неполным

- Разрывы между заполнением и внешней стеной

- Заполнение просвечивается через стенки

- Трещины в высоких моделях

- Сдвиг слоев

- Пропуск слоев

- Наклоненные слои вместо вертикальных

- Дефекты на свесах

- Основание после поддержек выглядит плохо

- Модель выглядит неправильно

- Проблемы с печатью мелких деталей

- Рябь и эхо (звон) на стенках

- Диагональные швы на стенках

- Чрезмерная экструзия

- Недостаточная экструзия

- Модель выглядит оплавленной и деформированной

- Провалы и отверстия на верхнем слое

- Паутина между вертикальными стенами

- Размеры модели не соответствуют заявленным

- Смещение печати в некоторых местах

- Дефекты мостов

- Модель не снимается со стола

ПРОБЛЕМЫ 3D-ПЕЧАТИ FDM: ПРИНТЕР НЕ ПЕЧАТАЕТ

Как ни старайся, филамент не выдавливается из хотэнда. Возможные причины такого типа проблем 3D-печати многочисленны.

1. Закончился пластик

В чем проблема?

Принтер не печатает модель была настроена в слайсере правильно, но при всех попытках печати выходит немного филамента из сопла и подача пластика прекращается. Возможно, печать начинается нормально, но в какой-то момент подача пластика прекращается, но принтер продолжает перемещать сопло.

Что является причиной этой проблемы?

Это очевидная проблема, которую нельзя пропустить на многих принтерах, таких как PRUSA i3, где катушка филамента на виду. Но на других принтерах, таких как серии Bizon 2, Ultimaker итп проблема не всегда очевидна. А них катушка с филаментом находится внутри принтера или спрятана за ним.

Данная проблема связана с отсутствием филамента.

Конечно, некоторые принтеры оснащены датчиками, которые передают данные в программное обеспечение и сигнализируют о проблемах подачи пластика. Однако нам всем нравится переделывать и использовать нашу собственную кастомную прошивку или стороннее программное обеспечение, и они не всегда обладают таким функционалом. Кроме того, существуют принтеры, которые просто не оснащены такими датчиками и не могут сообщить о проблеме.

Во всех случаях, особенно с экструзионными системами в стиле Боудена, вам нужно будет извлечь немного оставшейся нити и затем подать новую.

Устранение неполадки

Посмотрите на катушку с пластиком и проверьте, не осталось ли еще филамента. Если нет, установите новую катушку. Это просто.

Чек-лист решения этой проблемы

- Проверьте катушку с нитью

2. Сопло слишком близко к столу принтера

В чем проблема?

Это выглядит странно, но не смотря на наличие филамента и движение сопла, пластик на столе не остается.

Что является причиной этой проблемы?

Проще говоря, ваше сопло находится слишком близко к рабочему столу принтера. Если Вы настроили слишком маленькое расстояние от сопла до стола, то стол препятствует выдавливанию нити. В лучшем случае, пластика не будет только на первом слое, но будет большая вероятность, что на последующем пластик не прилипнет. В худшем, нить скопится в хотэнде, перегреется и образует непроходимую пробку

Устранение неполадки

Небольшое увеличение высоты сопла часто может помочь. Большинство 3D-принтеров в своих системных настройках позволят вам установить смещение по оси Z. Чтобы поднять сопло от печатной поверхности, вам нужно увеличить смещение до положительного значения. Это также работает и в обратном направлении, с отрицательным смещением, помогающим устранить проблему плохого прилипания пластика к поверхности.

Но будьте осторожны, слишком большое смещение, и пластик не будет прилипать к столу.

В качестве альтернативы, если ваш принтер позволяет это сделать, вы можете добиться того же эффекта, опустив сам рабочий стол принтера. Однако это более проблематичное решение, поскольку оно требует повторной калибровки и выравнивания.

Чек-лист решения этой проблемы

- Настройка смещения оси Z

- Опускание стола

3. Забитое сопло

В чем проблема?

Вы запускаете задание на печать, но как бы ни пытались, из сопла ничего не выходит. Извлечение нити и повторная установка не помогают.

Что является причиной этой проблемы?

Небольшой кусок филамента остается в сопле после замены катушек. Когда новая нить заправлена, кусок старой нити, оставшийся в сопле, не позволяет проталкивать новую нить.

Небольшое техническое обслуживание принтера может значительно снизить вероятность возникновения таких проблем. Фактически, вы можете обнаружить, что еще до того, как появляется засор, внутри вашего сопла находится обугленный кусочек старого филамента. Он может находиться там неделями или даже месяцами не давая о себе знать, но будут небольшие признаки в качестве вашей печати.

Эти признаки часто упускаются из виду; например, небольшие зазубрины на наружных стенах, небольшие темные пятна или небольшие изменения качества печати между моделями. Эти недостатки часто просто объясняются небольшими ожиданиями от качества 3D-принтеров, но на самом деле проблема может быть куда серьезнее. Метод очистки, известный как «Атомная вытяжка» или «Холодная вытяжка» (о котором мы подробно расскажем ниже), может помочь в этом.

Эта проблема может появиться, например, если будете часто переходить с PLA на ABS. Небольшое количество PLA остается в сопле и нагревается выше своей нормальной температуры плавления. Это может означать, что PLA будет обугливаться и гореть.

Точно так же при переходе с ABS на Nylon, вы снова увидите что-то подобное.

Устранение неполадки

Очистка иглой

Если вам повезет, очистка засора может быть быстрым и легким процессом. Начните с удаления нити. Затем с помощью панели управления вашего принтера (если она есть) выберите настройку «нагрев сопла» и увеличьте температуру плавления застрявшей нити. Либо подключите принтер к компьютеру, на котором имеется совместимое управляющее программное обеспечение (например, Lulzbot и их ответвление Cura) и нагрейте сопло. Например, для PLA установите температуру равной 220 C. Когда форсунка достигнет нужной температуры, используйте маленький штифт, специальное сверло, иглу или зубочистку, чтобы очистить отверстие (будьте осторожны, не обожгите пальцы). Если ваше сопло 0,4 мм, тогда вам нужен штифт меньшего размера; хорошо подойдет комплект для прочистки сопел аэрографа.

Проталкивание старой нити

Если вы обнаружите, что сопло заблокировано, вы можете протолкнуть нить с помощью еще другого куска нити. Начните с удаления филамента, как раньше, а затем снимите трубку подачи с печатающей головки. Нагрейте хотэнд до 220 ° С для PLA, а затем, с помощью другого куска нити, протолкните его сверху, чтобы попытаться вытолкнуть оставшийся в сопле пластик. Дополнительное давление, которое вы можете оказать вручную, может прочистить сопло.

Замените сопло

В крайних случаях, когда сопло остается заблокировано, вам нужно будет сделать небольшую операцию и демонтировать это сопло. Начните с удаления филамента из хотэнда, затем посмотрите инструкцию вашего принтера, чтобы точно узнать, как демонтировать сопло.

Чек-лист решения этой проблемы

- Нагреть насадку и почистить иглой

- Снять трубку подачи и попробовать протолкнуть пластик с помощью другого куска пластика

- Демонтируйте хотэнд и посмотрите, сможете ли вы устранить засор

- Попробуйте Атомную вытяжку (Холодную вытяжку)

Качественные и недорогие сопла для 3d-принтера можно купить в нашем магазине.

4. Печатающая голова выходит за пределы рабочей области печати принтера

В чем проблема?

Не заметить это сложно. Сильный шум обратит внимание на наличие проблемы.

Когда печатающая головка не попадает в стол, а также достигает предела положения X или Y, когда головка пытается выйти за пределы своей крайней точки, шум будет создаваться через проскальзывающие ремни, шестерни или головку, пытающуюся разорвать боковую часть принтера и уехать за его пределы.

Маловероятно, что вашему принтеру удастся произвести печать в таком состоянии. И хотя это легко исправить, это не та проблема, которую можно пропустить или решить позже.

Что является причиной этой проблемы?

Неправильная конфигурация, неправильный выбор принтера или сломанные концевики — все это общие проблемы.

Если проблема проявляется у нового принтера, то, скорее всего, что-то не так с конфигурацией. Запустите процесс установки еще раз и убедитесь, что у вас установлена правильная версия прошивки для вашего принтера.

Случайный выбор неправильного принтера из выпадающего списка в вашем слайсере может быть частой причиной этой проблемы 3D-печати. Например, попытка печати на Ultimaker Go с использованием настроек для Ultimaker 2.

Когда настраиваете принтер, убедитесь, что вы указали правильный объем печати в прошивке принтера. Если принтер считает, что его поле печати больше, чем на самом деле, он попытается использовать его, даже если это не так.

Если с вашим принтером все в порядке и проблема возникает внезапно, начните с проверки настроек слайсера. Что-то может быть сброшено или изменено обновлением! Для слайсера обычно, либо вернуться к настройкам по умолчанию, либо автоматически выбрать последнюю версию принтера, даже если это не та версия, которую вы используете в настоящий момент.

И если все остальное выглядит правильным, возможно, один из ваших концевиков в принтере перестал работать.

Устранение неполадки

ПРОВЕРЬТЕ ПРАВИЛЬНОСТЬ ПРИНТЕРА В СЛАЙСЕРЕ.

Прежде чем что-либо предпринять, убедитесь, что в вашем слайсере выбран правильный принтер. Все принтеры отличаются друг от друга, поэтому, даже если рабочий стол двух принтеров одинаков, маловероятно, что другие размеры и настройки будут точно совпадать.

ОБНОВЛЕНИЕ ПРОШИВКИ

Если вы только что приобрели принтер, и эта проблема возникает, убедитесь, что у вас установлена последняя версия прошивки. После обновления запустите процесс установки и проверьте правильность всех настроек, особенно в отношении размера области печати.

ПРОВЕРЬТЕ КОНЦЕВИКИ

Это займет немного больше усилий для диагностики. Смотрите движение печатающей головки. Если она пытается пройти за крайнюю точку одной из своих осей, убедитесь, что концевик не отсоединен. Если все выглядит нормально (и ни один из вышеперечисленных шагов не устранил проблему), то следующим шагом будет замена концевиков проблемной оси новыми.

Чек-лист решения этой проблемы

- Проверьте настройки принтера в слайсере

- Обновите прошивку принтера

- Проверьте концевики

5. Обрыв пластика

В чем проблема?

Катушка с пластиком выглядит полной и в трубке подачи пластик тоже имеется, но из сопла ничего не выходит. Это проблема больше относится к принтерам с Боуден-подачей, чем с директом, так как нить скрыта в трубке, что мешает сразу определить в чем дело.

Что является причиной этой проблемы?

В основном, причиной обрыва филамента является старый или дешевый пластик. Хотя большинство пластиков, таких как PLA и ABS, служат долго. Но если они находятся в неправильных условиях, например под прямыми солнечными лучами, они могут стать хрупкими.

Другой проблемой является диаметр нити, который может варьироваться в зависимости от производителя и партии. Иногда, если натяжитель экструдера слишком тугой, под давлением может случиться разрыв в тонком месте.

Устранение неполадки

УДАЛИТЕ ФИЛАМЕНТ

Первое, что нужно сделать, это удалить пластик из принтера обычным способом. В случае Ultimaker выберите «Обслуживание и замена материала». Поскольку нить, как правило, разрывается внутри трубки подачи, вам необходимо удалить трубку как из экструдера, так и из шланга хотэнда. Затем нагрейте сопло и вытяните оставшийся в хотэнде пластик.

ПОПРОБУЙТЕ ДРУГОЙ ПЛАСТИК

Если после повторной загрузки филамента проблема повторяется, используйте другой пластик (другой тип или другого производителя), чтобы проверить наличие проблемы в самой катушке.

ОСЛАБЬТЕ ПРИЖИМ ЭКСТРУДЕРА

Если новый филамент порвался, убедитесь, что прижимной ролика экструдера не слишком туг, ослабив его, вплоть до проскальзывания подающей шестерни.

ПРОВЕРЬТЕ СОПЛО

Убедитесь, что сопло не засорено, при необходимости, почистите.

ПРОВЕРЬТЕ ПОДАЧУ И ТЕМПЕРАТУРУ

Если проблема не устраняется, убедитесь, что хотэнд нагревается и достигает нужной температуры. Также убедитесь, что скорость потока нити на уровне 100% и не выше.

Чек-лист решения этой проблемы

- Убедитесь, что нить не застряла

- Проверьте диаметр нити

- Отрегулируйте прижим в экструдере

- Убедитесь, что хотэнд чист и достигает правильной температуры.

- Установите скорость потока до 100%

6. Задир на пластике

В чем проблема?

Задир или проскальзывание филамента может произойти в любой момент печати и с любым пластиком. В результате нить не выталкивается из хотэнда, что приводит к резкому завершению печати.

Что является причиной этой проблемы?

Засорение, ослабление прижима в экструдере, неправильная температура хотэнда — это лишь некоторые из распространенных причин, но обычно их легко исправить. Результатом проблемы является то, что подающая шестерня в экструдере не может тянуть или проталкивать нить через принтер. Двигатель вращает шестерню с маленькими зубьями, которые обычно захватывают и проталкивают нить через систему. Но вместо этого изнашивают ее, когда теряется сцепление и шестерня проскальзывает по филаменту.

Устранение неполадки

ПРОТОЛКНИТЕ НИТЬ ВРУЧНУЮ

Если пластик только начал проскальзывать, вы можете определить это по звуку от экструдера и появлению пластиковой стружки. Слегка надавите на нить, чтобы она прошла через экструдер. Обычно это решает проблему.

ОТРЕГУЛИРУЙТЕ ПРИЖИМ В ЭКСТРУДЕРЕ

Начните с ослабления прижимного ролика, вставьте нить и затяните ролик, пока она не перестанет проскальзывать. Филаменты различаются по диаметру, прижим будет поглощать некоторую разницу в диаметре, но для некоторых пластиков потребуется точная регулировка.

ИЗВЛЕКИТЕ НИТЬ

В большинстве случаев вам нужно будет извлечь и заменить пластик, а затем подать его обратно через систему. Как только пластик будет извлечен, обрежьте его ниже области, которая проскальзывает и снова подайте его в систему. Если пластик сломался, попробуйте еще раз, и если он снова сломается, и вы обнаружите, что филамент кажется хрупким, выбросьте его и используйте другой.

ПРОВЕРЬТЕ ТЕМПЕРАТУРУ ХОТЭНДА

Если вы только что вставили новый филамент, но снова возникла проблема, проверьте правильность температуры сопла.

Чек-лист решения этой проблемы

- Протолкните пруток вручную

- Отрегулируйте прижим в экструдере

- Извлеките филамент

- Проверьте температуру сопла

Кстати, купить пластик для 3D-принтеров вы можете в нашем онлайн магазине. Есть весь ассортимент, начиная от PLA и заканчивая экзотикой, например WOOD.

ПРОБЛЕМЫ 3D-ПЕЧАТИ FDM: ПЕЧАТЬ НЕ УДАЛАСЬ

Все выглядело великолепно, но по какой-то необъяснимой причине печать не удалась. Филамент не прилипал к столу или просто перестал выдавливаться.

7. Прекратилась подача пластика в процессе печати

В чем проблема?

Иногда, по любой из многих причин, из хотенда перестает подаваться пластик.

Что является причиной этой проблемы?

Как правило, эта проблема 3D-печати связана с двумя частями процесса печати: либо что-то не так с подачей пластика, либо проблема с самим хотендом/соплом. Это может быть такой простой случай, как закончившийся пластик. На некоторых принтерах катушка закрыта и сразу это не обнаружить. Или может быть слабый прижим подающей шестерни в экструдере, что привело к прекращению подачи пластика..

В качестве альтернативы, у вас может быть закупорка в вашем хотэнде, мешающая прохождению пластика.

Устранение неполадки

УБЕДИТЕСЬ, ЧТО ПЛАСТИК НЕ ЗАКОНЧИЛСЯ

Немного очевидно, но даже у лучших из нас есть кратковременные провалы в концентрации. Многие слайсеры теперь дают оценку материала для ваших моделей, и судя по весу вашей катушки с нитью и сколько на ней осталось пластика, вы можете предположить, достаточно ли нити для завершения печати.

ПРОВЕРЬТЕ, НЕТ ЛИ ЗАДИРА

Задир нити и проскальзывание шестерни может привести к остановке печати на полпути и может быть вызван множеством проблем. Ознакомьтесь с нашим советом по устранению неполадок, связанных с задиром нити.

ПРОВЕРЬТЕ, НЕ ЗАСОРИЛОСЬ ЛИ СОПЛО

Сопло, закупоренное старым обуглившимся филаментом, может вызвать несколько различных проблем с печатью, одна из которых заключается в прекращении подачи пластика. Ознакомьтесь с нашим советом по устранению засора сопла.

ПРОВЕРЬТЕ НАЛИЧИЕ РАЗРЫВА ФИЛАМЕНТА

Проблема, которая в основном затрагивает экструдер Боуден, приводит к разрыву нити между экструдером и хотэндом. К счастью, это легко диагностировать и исправить, но это может быть признаком того, что ваш пластик испорчен. Ознакомьтесь с нашим советом по устранению неполадок, связанных разрывом филамента.

Чек-лист решения этой проблемы

- Убедитесь, что у вас достаточно нити

- Проверьте филамент на задиры

- Проверьте сопло на предмет закупорки

- Убедитесь, что филамент не лопнул

8. Пластик не прилипает к рабочему столу

В чем проблема?

Отсутствие адгезии, является распространенной проблемой, которую обычно относительно легко решить.

К сожалению, пластик может оторваться от рабочего стола принтера практически в любое время, от первого слоя до последнего, что особенно бесит.

Конечно, это не всегда проблема самого принтера, и если вы пытались напечатать модель, которая имеет лишь небольшое количество контактов с платформой, то, несомненно, это будет проблемой. Представьте, что вы пытаетесь напечатать автомобиль, и единственный контакт модели с платформой печати — это колеса. Вряд ли это можно печатать без какого-либо усиления адгезии или дополнительной подложки.

Т.к. эта проблема очень распространена, есть много простых способов ее решить.

Что является причиной этой проблемы?

Наиболее распространенной причиной является то, что пластик просто не приклеивается к поверхности печатной платформы. Для прилипания нити требуется текстурированная основа, поэтому для решения этой проблемы вам потребуется создать более качественную рабочую поверхность.

Неровная платформа печати может быть еще одной серьезной проблемой. Если платформа неровная, то для некоторых частей модели сопло будет далеко от стола.

Сбитая калибровка также может быть серьезной проблемой, с течением времени расстояние между соплом и столом может увеличиваться до момента, в который начальный слой перестает прилипать.

Во всех случаях вы можете увидеть спагетти из пластика над вашей наполовину сформированной моделью, просто спагетти или части вашей модели, усеянные вокруг печатной платформы.

Устранение неполадки

ДОБАВЛЕНИЕ ТЕКСТУРЫ

Чтобы усилить прилипание пластика, вам нужно добавить еще один материал, чтобы дать текстуру печатному столу. Наиболее распространенным решением является нанесение тонкого слоя клея на платформу для печати, который затем можно легко смыть горячей водой. Другой альтернативой для PLA является добавление малярной ленты. Для пластиков, которым требуется нагретая платформа от 40º и выше, в настоящее время доступны различные специальные термостойкие клейкие ленты.

ВЫРОВНЯЙТЕ РАБОЧИЙ СТОЛ

Каждый принтер имеет свой процесс выравнивания рабочего стола, некоторые, например, последние Lulzbots используют чрезвычайно надежную систему автоматического выравнивания, другие, такие как Ultimaker, имеют удобный пошаговый способ, который проведет вас через процесс настройки. Посмотрите руководство по эксплуатации вашего принтера, чтобы узнать, как выровнять стол вашего принтера..

ОТРЕГУЛИРУЙТЕ ВЫСОТУ СОПЛА

Если сопло слишком высоко, нить не будет прилипать к столу, слишком низко, и сопло фактически начнет соскребать поверхность. Найдите параметр смещения по оси Z в настройках принтера и внесите небольшие изменения — в положительное положение, чтобы поднять сопло от стола, и в отрицательное, чтобы опустить его ближе.

ОЧИСТИТЕ СТОЛ

Если вы печатаете на таком материале, как стекло, то полезно чистить его, особенно если вы часто наносите клей. Отпечатки пальцев и чрезмерное накопление отложений клея — все это может привести к нелипкости печатной поверхности.

НАНЕСЕНИЕ АДГЕЗИИ НА СТОЛ

Некоторые модели будут печататься без полей, но мелкие предметы и те, которые имеют небольшую опорную поверхность в контакте с платформой, требуют определенного типа адгезии со столом. Их можно добавить в вашем слайсере — ищите «Брим» и «Плот».

Brim добавит один слой с указанным количеством линий периметра, выходящих из того места, где ваша модель соприкасается с печатным столом; это наименее расточительный из двух, и, по нашему опыту, это лучший вариант, при условии, что вы готовы использовать нож, чтобы обрезать края.

Плот добавляет сплошную опорную основу к вашей печати. В зависимости от параметров, которые вы укажете, вы получите основу разного размера и толщины. Ваша модель затем поверх этого как обычно. Плоты имеют тенденцию создавать грубую, неприятную поверхность где они касаются вашей модели, и используют больше материала, чем Брим. Преимущество плота, однако, заключается в возможности просто отсоединить деталь.

ДОБАВЛЕНИЕ ПОДДЕРЖКИ

Помимо добавления адгезии на печатном столе, если ваша модель имеет сложные выступы или края, обязательно добавьте поддержки, чтобы удерживать нависающие части во время процесса печати.

Чек-лист решения этой проблемы

- Добавить текстуру

- Выровняйте стол

- Отрегулируйте высоту сопла

- Очистите рабочую поверхность

- Примените дополнительные настройки слайсера для адгезии

- Добавьте поддержки

9. Поддержка рухнула

В чем проблема?

Печать сложных моделей потребует использования поддержек, и хотя поддержки могут быть трудными для удаления, к сожалению, они являются важной частью моделирования.

Работа поддержки проста, она поддерживает нависающие части, но иногда она портится во время печати..

Мало того, что опоры выходят из строя, но дополнительная нить, не прилипшая к поддержке, разрушает вашу модель, а не обеспечивает правильную печать.

Что является причиной этой проблемы?

Структуры поддержки являются сложными вещами, и большинство программ слайсинга предоставляют вам несколько вариантов. Слишком легко придерживаться настроек по умолчанию, но это не гарантирует успешной печати. Важным фактором является тип поддержки, который будет поддерживать вашу модель на всем протяжении печати.

Линии и зигзаги, как правило, легко удаляются после завершения печати, но обеспечивают меньшую жесткость в процессе. Треугольники и сетки предлагают больше поддержки, но могут быть более трудноудалимыми.

Возьмите простую мостовую конструкцию с тонкими стойками, а затем подумайте о поддержках. У них будет много работы, чтобы сохранить жесткость модели. Если вы выбрали линии или зигзаги, то, скорее всего, модель будет двигаться во время процесса печати, ломая при этом тонкие поддержки.

Жесткая структура, такая как сетка, была бы лучшим вариантом.

Некоторые слайсеры позволяют печатать поддержки без привязки к столу. Если применить их, то небольшая площадь поддержки будет сложнее прилипать непосредственно к рабочей поверхности..

Часто в высоких моделях длина поддержек может быть чрезмерной, а тонкая конструкция просто выдвигается до предела. В этих случаях важно, чтобы вы учитывали создание физической поддержки, такой как блок. Под большими свесами они могут добавить надежную поддержку.

Поддержки могут создать реальные проблемы для удаления, поэтому существует тенденция снижать их плотность до минимума. Это, конечно, может вызвать проблемы, если поддержки несут значительную нагрузку. В таком случае, вам потребуется увеличить плотность поддержки.

Еще одной проблемой может быть старая или низкокачественная нить: вы можете обнаружить, что пластик может недостаточно связываться слой за слоем, или экструзия неопрятна и треснута, что приводит к поломке поддержек.

Наконец, следите за печатью вашего принтера. Если принтер движется или вибрирует сильнее, чем обычно, проверьте гайки и болты и просто убедитесь, что все плотно затянуто. После того, как вы пройдете все обычные проверки, обязательно запустите процесс калибровки.

Устранение неполадки

ВЫБОР ПРАВИЛЬНОГО ТИПА ПОДДЕРЖЕК

Посмотрите на тип модели, которую вы собираетесь напечатать — если есть большие выступы, которые соединяют участки модели, и они имеют хороший контакт с платформой, попробуйте использовать линии или зигзагообразные поддержки. Если модель имеет меньший контакт с поверхностью или нуждается в более прочных поддержках, используйте решетку или треугольник.

ДОБАВЛЕНИЕ АДГЕЗИИ К ПЛАТФОРМЕ

Убедитесь, что вы добавили средства дополнительной адгезии с платформой, например, брим, чтобы у поддержек было достаточно основания для крепления.

УВЕЛИЧЕНИЕ ПЛОТНОСТИ ПОДДЕРЖКИ

Попробуйте это в крайнем случае. Увеличение плотности поддержки даст более плотную структуру, и на нее будет меньше влиять любое движение модели, но ее будет намного сложнее удалить.

СОЗДАНИЕ ПОДДЕРЖЕК В САМОЙ МОДЕЛИ

Чрезмерно высокие поддержки могут быть подвержены слабости. Добавив высокий блок в качестве части вашей модели, который заканчивается чуть ниже того места, где требуются поддержки, вы можете дать поддержкам прочную основу без необходимости печатать высокую и слабую.

ЗАМЕНА НИТИ НАКАЛА

Филамент может стать хрупким по мере того, как он достигает конца своего срока службы, и это обычно сказывается на качестве поддержек. Поменяйте пластик на свежий и посмотрите, решится ли проблема.

ПРОВЕРЬТЕ ЖЕСТКОСТЬ ПРИНТЕРА

Тряска и раскачивание принтера могут быть реальной проблемой. Убедитесь, что все плотно и откалибруйте стол при необходимости.

Чек-лист решения этой проблемы

- Используйте правильный тип поддержки

- Добавьте дополнительные средства адгезии

- Увеличьте плотность поддержек

- Добавьте поддержку в саму модель

- Используйте новый пластик

- Проверьте жесткость конструкции принтера

ПРОБЛЕМЫ 3D-ПЕЧАТИ FDM: МОЙ ОТПЕЧАТОК ВЫГЛЯДИТ ПЛОХО

Печать успешно закончена, но боги 3D-печати хмурились на вашу уродливую модель. Вот проблемы 3D-печати, которые могут быть причиной.

10. Плохой первый слой

В чем проблема?

Первые слои модели часто могут оказаться проблематичными. Это может быть связано с тем, что пластик просто не прилипает (о чем мы говорили в другом разделе, посвященном устранению неполадок при 3D-печати), или вы обнаружите нежелательные линии, из-за которых нижняя оболочка выглядит некрасиво. Кроме того, любые мелкие детали в нижней части вашей модели могут перерасти в размытие с небольшим подобием изначального дизайна модели.

Что является причиной этой проблемы?

Эти проблемы 3D-печати являются типичными признаками того, что рабочий стол не был выровнен должным образом. Если сопло находится слишком далеко от стола, нижняя поверхность часто содержит нежелательные линии и / или первый слой не прилипает. Если сопло слишком близко, могут появиться наплывы.

Устранение неполадки

Каждый принтер имеет свой процесс выравнивания рабочего стола, некоторые, например, последние Lulzbots используют чрезвычайно надежную систему автоматического выравнивания, другие, такие как Ultimaker, имеют удобный пошаговый способ, который проведет вас через процесс настройки.

Чек-лист решения этой проблемы

-

Выровняйте рабочий стол принтера

11. «Слоновья нога»

В чем проблема?

Основа модели слегка выпуклая наружу, эффект, также известный как «нога слона»

Что является причиной этой проблемы?

Этот неуклюжий дефект печати может быть вызван тем, что вес остальной части модели давит на нижнюю часть, прежде чем она должным образом охладится до твердого состояния — это особенно актуально, если в вашем принтере есть подогрев стола.

Устранение неполадки

БАЛАНС ТЕМПЕРАТУРЫ СТОЛА И ОБДУВА МОДЕЛИ

Чтобы слоновья нога не появлялась на ваших 3D-принтах, базовые слои модели должны быть достаточно охлаждены, чтобы они могли выдержать вышеописанную структуру. Однако, применив слишком много охлаждения, вы рискуете деформировать базовые слои. Правильно подобрать баланс может быть непросто, начните с понижения температуры стола с интервалами в 5 градусов (в пределах +/- 20 градусов от рекомендуемой температуры). Если толщина основания модели установлена на 0,6 мм, тогда запустите вентилятор на немного меньшей высоте.

НАСТРОЙКА УРОВНЯ СТОЛА

Чаще всего большинство проблем с печатью связаны с настройкой уровня рабочего стола. У каждого принтера есть немного различная техника для выравнивания стола. Начните с калибровки в соответствии с рекомендацией производителя вашего принтера.

Попробуйте напечатать калибровочный куб и посмотрите, как принтер укладывает пластик на поверхность. Распечатав куб, вы легко сможете увидеть, находится ли ваш стол на одном уровне и насколько равномерно (или нет) слои модели укладываются на него.

Точно так же вы сможете увидеть, находится ли сопло слишком близко к столу или слишком высоко.

ПОДНИМИТЕ СОПЛО

Часто может помочь лишь небольшое увеличение высоты сопла, но будьте осторожны, слишком высоко, и пластик не прилипнет к платформе.

СНЯТИЕ ФАСКИ С ОСНОВАНИЯ

Другой вариант — снять фаску с основания вашей модели. Конечно, это возможно только в том случае, если вы разработали модель самостоятельно или имеете доступ к исходному файлу. Начните с фаски 5 мм и 45 °, но немного поэкспериментируйте, чтобы получить лучший результат.

Чек-лист решения этой проблемы

- Сбалансировать температуру стола и скорость вращения вентилятора модели

- Выровняйте стол

- Проверьте высоту сопла

- Сделайте на модели фаску

12. Загиб краев модели

В чем проблема?

У основания модели края загибаются вверх. Это также может привести к появлению горизонтальных трещин в верхних частях и к тому, что модель отклеится от стола.

Что является причиной этой проблемы?

Проблема распространена, поскольку она вызвана естественной характеристикой пластика. Когда нить ABS или PLA охлаждается, она начинает слегка сжиматься; проблема деформации возникает, если пластик охлаждается слишком быстро.

Устранение неполадки

ИСПОЛЬЗУЙТЕ ПЛАТФОРМУ С ПОДОГРЕВОМ

Самое простое решение — использовать подогрев стола для печати и установить температуру чуть ниже точки плавления пластика. Это называется «температурой стеклования». Если вы получите правильную температуру, тогда первый слой останется ровным. Температура стола часто устанавливается слайсером. Как правило, рекомендуемая температура для вашего пластика указана на боковой стороне упаковки или на катушке.

НАНЕСИТЕ КЛЕЙ НА ПОВЕРХНОСТЬ СТОЛА

Если вы по-прежнему обнаруживаете, что модель приподнимается по краям, равномерно нанесите небольшое количество клея на стол, чтобы увеличить адгезию.

ПОПРОБУЙТЕ ДРУГОЙ ТИП ПОВЕРХНОСТИ

Замените свой стол на тот, который обеспечивает лучшую адгезию. Производители, такие как Lulzbot, используют печатную поверхность PEI (полиэфиримид), которая обеспечивает отличную адгезию без клея. XYZPrinting поставляет текстурированную ленту в коробке с некоторыми из своих принтеров. 3D-принтеры Zortrax имеют перфорированный стол для печати, модели привариваются к этой поверхности, полностью устраняя проблему.

ВЫРОВНЯЙТЕ СТОЛ

Калибровка стола может быть еще одной причиной. Пройдите процедуру калибровки, чтобы убедиться, что поверхность находится на одном уровне, а высота сопла правильная.

УВЕЛИЧЕНИЕ ПЯТНА КОНТАКТА

Увеличение пятна контакта между моделью и столом легко сделать, в большинстве слайсеров есть соответствующие настройки.

ОТРЕГУЛИРУЙТЕ ДОПОЛНИТЕЛЬНЫЕ ПАРАМЕТРЫ ТЕМПЕРАТУРЫ

Если ничего не помогает, вам нужно взглянуть на расширенные настройки печати как на принтере, так и в слайсере. Попробуйте увеличить температуру стола с шагом 5 градусов.

В слайсере обратите внимание на охлаждение модели, обычно оно устанавливается таким образом, чтобы охлаждающие вентиляторы переключались на полную мощность на высоте около 0,5 мм, попробуйте увеличить это значение до 0,75, чтобы дать базовым слоям немного больше времени для естественного охлаждения.

Даже если у вашего принтера есть подогрев стола для печати, всегда рекомендуется использовать клей и регулярно калибровать уровень.

Чек-лист решения этой проблемы

- Используйте подогрев стола

- Добавьте клей на стол

- Поменяйте стекло на специальную поверхность

- Откалибруйте стол

- Добавьте дополнительные элементы для адгезии

- Отрегулируйте заранее температуру и настройки вентилятора

13. Заполнение выглядит грязным и неполным

В чем проблема?

Внутренняя структура вашей модели отсутствует или повреждена.

Что является причиной этой проблемы?

Есть несколько причин для дефектов заполнения. Наиболее распространенными являются неправильные настройки слайсера, но это также может быть связано со слегка засоренным соплом.

Устранение неполадки

ПРОВЕРЬТЕ ПЛОТНОСТЬ ЗАПОЛНЕНИЯ

В вашем слайсере проверьте плотность заполнения. Значение около 20% является нормальным; меньше, и вы, вероятно, будете иметь проблемы. Для больших моделей вы можете увеличить это значение, чтобы модель имела достаточную поддержку изнутри.

УМЕНЬШИТЕ СКОРОСТЬ ЗАПОЛНЕНИЯ

Скорость, с которой печатается заполнение, может существенно повлиять на качество конструкции. Если заполнение выглядит тонким и имеет разрывы, уменьшите скорость печати заполнения.

ИЗМЕНЕНИЕ ШАБЛОНА ЗАПОЛНЕНИЯ

Большинство слайсеров позволяют вам изменять внутреннюю структуру. Вы можете использовать сетку или треугольник, соты и многое другое. Попробуйте выбрать другой вариант.

ПРОВЕРЬТЕ СОПЛО

Возможно, что в сопле есть небольшой засор. Хотя он может не влиять на печать более толстых наружных стен, но для внутренней структуры меньше поток.

Чек-лист решения этой проблемы

- Проверьте и отрегулируйте плотность заполнения

- Уменьшить скорость заполнения

- Попробуйте другой шаблон заполнения

- Проверьте свое сопло на наличие засоров

14. Разрывы между заполнением и внешней стеной

В чем проблема?

Когда вы смотрите сверху или снизу на модель, вы можете увидеть небольшой зазор между заполнением и стенами внешнего периметра.

Что является причиной этой проблемы?

Раньше пропуски между периметром и верхними слоями были распространенной проблемой, но, поскольку точность принтера повысилась, а поддержка различных материалов расширилась, теперь это не такая большая проблема, как раньше.

Однако новая волна передовых материалов более капризна, чем PLA и ABS, и мы начинаем видеть небольшое возрождение проблемы.

Зазоры вызваны линиями, используемыми для заполнения и наружных стен, которые не совсем сходятся и не склеиваются. Это одна из самых простых вещей в этом списке для исправления.

Наиболее очевидная причина проблемы заключается в том, что перекрытие заполнения не установлено или установлено на ноль. Это означает, что слайсер говорит принтеру не допускать соприкосновения двух частей модели.

Другой проблемой может быть порядок, в котором вы установили заполнение и внешние стены для печати. Если вы сначала распечатываете периметр, то, как правило, небольшое или полное перекрытие может позволить решить проблему.

Устранение неполадки

ПРОВЕРЬТЕ ПЕРЕКРЫТИЕ ЗАПОЛНЕНИЯ

Это, безусловно, самая распространенная проблема, и ее действительно легко решить. В вашем слайсере найдите параметр «Заполнение наложением» и увеличьте значение.

- В Cura по умолчанию это 15%. Поднимите до 30%.

- В Simplify3D вы найдете эту опцию в «Изменить параметры процесса> Заполнение> Наложение контура». Снова увеличьте значение. Этот параметр напрямую связан с шириной экструзии, поэтому значение в % будет составлять % от любой ширины экструзии. При настройке этого параметра всегда держите его ниже 50%, иначе появятся нежелательные эффекты перекрытия по внешнему периметру вашего отпечатка.