Табл. №1. Дефекты

отлитых металлических деталей

|

Вид дефекта |

Характерные |

Причины |

|

Усадочные раковины |

Пористая, неровная |

1. Отсутствие или 2. |

|

Усадочные раковины |

Углубления |

Недостаточное |

|

Газовые раковины |

Углубления |

Выделение паров |

|

Недолив – неполное |

В участках |

1. Малый диаметр 2. 3. 4. 5. |

|

Холодный спай |

На поверхности |

Заливка двух |

|

Прибыли |

Выступы округлой |

|

|

Шлаковые раковины |

Неправильной |

Перегрев металла |

7. Материаловедение

а) Основные

материалы — сплавы металлов, применяемые

для литья деталей зубных протезов

1) Сплавы золота

Чистое золото —

мягкий металл. Для повышения упругости

и твердости сплавов золота в их состав

добавляют так называемые лигатурные

металлы — медь, серебро, платина.

Сплавы золота различаются по проценту

его содержания. Чистое золото в

метрической пробирной системе обозначается

1000-й пробой. Высшая проба в ней

соответствовала 96 золотникам. Известна

также английская каратная система, в

которой высшей пробой золота являются

24 карата. Температура плавления чистого

золота — 1064ºС. Температура плавления

сплава золота 750-й пробы — 900ºС, сплава

золота 900-й пробы — 930ºС. Усадка сплавов

золота и серебра – 1,25%. У сплавов золота

с платиной несколько меньшая ≈ 1%.

Сплав золота

750 пробы (75%

золота, 16,66% меди и 8,34% серебра) –

применяется для изготовления кламмеров,

вкладок, полукоронок.

Сплав золота

750 пробы (75%

золота, 8% меди и 5% серебра, 9% платины) —

для изготовления

каркасов бюгельных протезов, кламмеров,

вкладок. Слав обладает высокой упругостью

и малой усадкой при литье. Эти качества

приобретаются за счет добавления платины

и увеличения количества меди.

Сплав золота

900 пробы

(91% золота, 4,5% меди, 4,5% серебра) — для

изготовления промежуточных частей

мостовидных протезов, литых коронок.

Суперпал

(«Паладент»,

Россия) – сплав из драгоценных металлов

(палладия — 60%, золота — 10%, легирующие

добавки), обладает высокой прочностью,

биосовместимостью, адаптирован к широкой

гамме керамических покрытий – для

изготовления коронок и мостовидных

протезов (цельнолитых и каркасов

металлокерамических коронок).

Biocclus

Kiss

(DeguDent,

Германия) — золото-платиновый сплав для

металлокерамических протезов (Au

– 81,6%, Pt

— 16,0%, In

— 0,5%, Zn

— 1,4%, Ir

— 0,1%, Nb

— 0,4%).

Касдент

(«Супер-ЛБ», Россия)

– первый отечественный сплав для

бюгельных протезов на основе золота и

платины (Au

– 72%, Ag

— 11%, Pt

— 5%, а также ряд легирующих добавок –

Cu,

Zn,

Ir),

ISO

1562. Бюгельные съемные зубные протезы,

изготовленные методом литья по

выплавляемым моделям из данного сплава,

имеют необходимую жесткость, малую

стираемость и не деформируются в области

опорно-удерживающих кламмеров.

Плагодент

(«Супер-КМ», Россия)

– предназначен для изготовления

цельнолитых коронок и мостовидных

протезов, а также комбинированных с

керамическим и полимерным покрытием

(98% золота, платины, палладия).

Соседние файлы в предмете Материаловедение

- #

- #

- #

- #

- #

- #

- #

- #

- #

Технология получения изделий из металла литьем известна человечеству более четырех тысячелетий. Металлические предметы — оружие, инструменты, украшения, утварь — составляли существенную часть рукотворного окружения человека.И с первых же отливок мастеров-металлургов начали преследовать дефекты литья.

В древности способы борьбы с дефектами при литье находили интуитивно. Современная металлургия применят для этого научный подход.

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье. https://youtu.be/OerUcc2Mlk4 В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

Внутренние дефекты Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Причины возникновения дефектов

Основные причины возникновения брака при литье

- Несоблюдение технологии литья: режима заливки и охлаждения, состава шихты и земли, порядка изготовления форм и т.п.

- Усадка металла при кристаллизации

- Ошибки при проектировании формы в целом и литниковой системы в особенности

- Недостаточная газопроводимость формы и нарушение вентиляции отливки

При условии соблюдения норм проектирования, состава смесей и технологических режимов литья производство получит качественную отливку, сведя вероятность брака литья к минимуму.

Способы исправления литейного брака

Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

Литье конструкций из металла является сложным

технологическим процессом, при запуске которого материал подвергается различным

воздействиям:

— термическое;

— химическое;

— механическое.

Каждый из аспектов меняется с течением времени, они влияют и

друг на друга. В результате сырье трансформируется структурно, претерпевают

изменения физико-механические параметры. Все аспекты сложно учитывать, но

возможно, тем более с ростом опыта специалиста. Предлагаем ознакомиться с

происходящими метаморфозами и способами избежать дефектов в готовом изделии.

Общие особенности

Имеется прямая зависимость происходящих изменений с

выбранным материалом.

Техники работают с различными сплавами:

- полу- и драгоценными, на основе золота, серебра, палладия;

- нержавеющей сталью;

- кобальт-хромом и прочими.

В каждом конкретном случае меняется поведение вещества,

техпроцесс. Конкретный же выбор зависит от особенностей пациента и клинического

случая.

На поведение металла влияют его физические, механические,

химические и технологические параметры.

Кристаллизация и связанные недостатки

Структура сплава формируется при кристаллизации, то есть

переходе из жидкого состояния в твердое. Образуется кристаллическая решетка,

параллельно заполняется литьевая форма.

На данном этапе может проявиться ряд

дефектов:

— раковины;

— напряжения внутренней структуры;

— крупные зерна сплава.

Способствует подобным процессам усадка, которая происходит

при литье. Деформироваться может как сама форма, так и изделие, претерпевая

естественные изменения. Например, при остывании сплав сжимается, если остывание

происходит неравномерно, то внешние слои начинают давить на более жидкие

внутренние. Внутренние в свою очередь стремятся разорвать внешнюю оболочку,

появляются напряжения. Они повышают хрупкость изделия, могут привести к

появлению трещин и даже поломок уже на этапе литья.

Из-за появления уязвимых зон, снижается коррозийная

стойкость конструкции.

Неравномерное остывание может способствовать ликвации, когда

разные участки деталей приобретают разную структуру, а значит химические и

физико-механические характеристики.

Выделяют несколько видов ликвации:

- зональная;

- внутрикристаллическая;

- по удельному весу.

Способы борьбы

Бороться с усадкой необходимо для получения качественного

литья, причем, работать необходимо, как с металлическими композициями, так и

восковыми. Для этих целей служат практически все промежуточные этапы

техпроцесса, разработанные нормативы и материалы. Компенсировать деформации позволяет

подбор формовочных масс, обладающих компенсационными свойствами, строгое

соблюдение техники построения литника, а так же требований к плавлению сплавов.

Чтобы исключить отклонения восковой композиции, применяют

карпатский, мотанный воск, а так же другие варианты с аналогичными

характеристиками. Так же необходимо проводить моделирование с разогретым до

пластичного состояния веществом, а не с полностью расплавленным.

В зависимости от типа материала, усадка меняется:

— моделировочный воск для мостов при твердении садится до

0,1%;

— для вкладок – 0,65%.

При моделировании наслаиванием расплавленного вещества

необходимо наслоить избыточный слой. Далее выжидают необходимый промежуток

времени до полного застывания и удаляют избыток.

Усадка металла компенсируется за счет специальных масс, из

которых изготавливается литьевая форма.

Такие вещества обладают двойным коэффициентом расширения:

- при затвердевании 0,8-1%;

- при нагревании – 0,6-0,7.

За счет этого уравновешиваются перепады изменения объема,

чем меньше оказывается разница в итоге, тем качественнее готовое изделие.

Раковины, зернистость, полости

Проявление дефектов в готовом изделии нивелируется

несколькими способами, которые связаны с самим сплавом:

— вводятся добавки в расплав, которые формируют

мелкозернистую структуру;

— строго соблюдается температурный режим при

расплавлении/охлаждении изделия;

— за пределами отливки формируются расширения на местах

соединения литниковых каналов. Это позволяет создать запас металла, компенсирующий

сжатие.

Последний аспект работает за счет того, что твердение

начинается на периферии, где металл касается стенок формы. Образуется корка,

притягивающая еще не успевшие остыть частицы, в центре заготовки образуется

разрежение, способствующее появлению полостей. Депо позволяют увеличить запас

металла, который поступает в данные полости и восстанавливает монолитную

структуру.

Раковины

Появления раковин напрямую связано с параметрами:

- диаметр литника;

- начальная температура, при которой осуществлялась заливка;

- подготовка депо для расплава;

- интенсивность остывания.

Если охлаждение будет значительно замедлено, то можно

исключить появление микроскопических пор в районе внешнего слоя. При этом они

будут равномерно распределены во внутреннем объеме. Такая однородности позволит

получить изделие с одинаковыми характеристиками на всей протяженности детали.

Компенсировать усадочные деформации можно за счет увеличения

диаметра литниковых каналов. Необходимо максимально близко к основе размещать

депо. Заполнение должно происходить полностью расплавленным металлом, но без

его перегрева.

Важно поддерживать и сами формы в разогретом состоянии,

иначе перепад температур будет слишком резким и внешние слои металла начнут

быстро охлаждаться. В результате начинают появляться напряжения структуры.

Технологически литье в холодную форму недопустимо!

Значительную долю успеха гарантирует грамотный подбор

материалов для всех этапов производства.

Факторы

Ожидаемо, что качество протезов из металла техник может

гарантировать только по прошествии определенного времени. Ряд факторов зависит

от квалификации специалиста и его уровня подготовки. Специализированного

обучения профессии нет, как такового, потому литейщики обучаются

самостоятельно, либо посещают курсы. Последний вариант не всегда дает высокие

результаты, так как часто преподаватели и сами не обладают необходимыми

знаниями (например, прошли только краткосрочные курсы).

При таких условиях не исключены ошибки. Значительное

улучшение качества литья техники демонстрируют минимум через пару лет работы в

сфере. Разумеется, при этом необходимо регулярно осваивать именно выпуск литых

компонентов. Собственно, этот аспект характерен и для прочих вариантов конструкций, даже если это высокоточные методики, например, при которых используется циркониевые диски.

Важно наличие современного оборудования. Например, чтобы

строго поддерживать оптимальные температурные режимы, необходима точная электроника,

устройства с минимальными погрешностями настроек.

Не менее важную роль играют паковочные материалы, так как

каждый из представленных на рынке вариантов компенсирует усадку с различной

интенсивностью. Так же подбирается сырье под конкретные сплавы и металлы.

Распространены два типа:

— фосфатные;

— силикатные, в состав которых вводится кремнийсодержащий

компонент.

Гипс, напротив, наименее востребован. Это вызвано тем, что

при работе с современными высокотемпературными материалами, форма разрушается.

Высоким спросом пользуются немецкие и бельгийские марки. В

сравнении с российскими они демонстрируют лучшие результаты.

Если сравнивать процентное соотношение дефектов, то чаще всего встречается 4:

- поры;

- усадка;

- недолив материала;

- шлаки.

Если в лаборатории используются современные производственные

системы, то качество значительно возрастает.

Оснащенность обладает

преимуществами:

— характеристики сплавов не меняются на всех этапах выпуска

изделий;

— отливки стабильны, что дает предсказуемый результат и

контроль;

— пневматические устройства позволяют прессовать сплав после

заполнения формы;

— расход металла сокращается вплоть до 40%, потому можно

повысить качество конструкций, используя лучшее сырье;

— кристаллическая решетка не претерпевает деструктивных

изменений;

— не происходит перегрева металла.

При работе с дешевыми сплавами повышается риск возникновения

электрохимических реакций в полости рта пациента. Борется с такой проблемой

вакуумная среда и качественные сплавы, которые нужно экономно расходовать из-за

дороговизны.

Существует много дорогостоющих ошибок, когда дело касается литья под давлением. Проблемы качества в отлитых изделиях могут быть в виде незначительных дефектов поверхности и более серьезных проблема, которые могут повлиять на безопасность, производительность и функциональность изделия. Они могут быть вызваны проблемами, связанными с процессом формировки, использованиям материалов, конструкцией инструментов или комбинацией всех трех факторов.

Но как и любые проблемы с качеством, знание того, как возникают дефекты литья — это половина борьбы за успех. Будучи импортером или производителем изделий из литья под давлением, некоторые знания об общих дефектах литья и как их избежать могут помочь вам уменьшить расходы, связанные с производством товара.

Давайте рассмотрим самые распространенные дефекты качества, касающиеся литья под давлением, что их вызывает и что вы можете сделать, чтобы избежать их.

Дефекты литья часто вызваны проблемами процесса.

1. Розводы или линии потоков

Потоки часто выглядят как волнистые рисунки, несколько иного цвета, чем окружающая область, и обычно на более узких участках формируемого компонента. Они также могут быть кольцеобразными полосами на поверхности изделия у точек входа формы или «ворот», через которые протекает расплавленный материал. Линии потоков обычно не влияют на целостность компонента. Однако, они могут быть непривлекательными и неприемлемыми, если их можно найти в определенных потребительских продуктах, например, солнцезащитных очках высокого класса.

Причины и средства устранения таких линий

Потоки чаще всего является результатом колебаний скорости охлаждения материала, поскольку он протекает в разных направлениях по всей форме. Различия в толщине стенок также могут вызвать охлаждение материала с разной скоростью, оставляя за собой линии потока. Например, расплавленный пластик очень быстро охлаждается во время процесса впрыска и следы потока заметны, когда скорость введения слишком медленная. Пластик становится частично твердым и клейким при одновременном заполнении формы, вызывая появление волнистого рисунка.

Вот несколько распространенных способов устранения такого дефекта:

- увеличить скорость ввода, давление и температуру материала, чтобы материал заполнил форму перед охлаждением

- зделайте углы формы более круглыми, где толщина стенки увеличивается, чтобы обеспечить постоянный поток материала и предотвратить появление потоков

- переместите входы/выходы пресс-формы для создания большего расстояния между ними и теплоносителем, чтобы предотвратить раннее охлаждению материала

- увеличьте диаметр впрыска, чтобы повысить скорость подачи и предотвратить раннее охлаждение

2. Следы горения

Следы горения обычно появляются в виде черных пятен или следов ржавчины на краю или поверхности формируемой пластиковой детали. Метки горения, как правило, не влияют на целостность деталей, если пластик не сожжен полностью.

Причины и профилактика следов горения

Обычной причиной появления следов горения на литейных деталях есть захваченный воздух или же сам полимер перегревается в полости формы во время впрыска. Чрезмерная скорость впрыска или нагревание материала часто приводят к перегреву, что является причиной появления меток горения. Вот меры профилактики, чтобы избежать следов обгорания в формируемых компонентах:

- снизьте температуру расплавления и формы для предотвращения перегрева

- уменьшите скорость впрыска, чтобы снизить риск попадания воздуха внутрь формы

- увеличьте газотводные отверстия и входы, чтобы воздух выходил из формы

- сократите цикл формирования, чтобы любой захваченный воздух и смола не имели шанса перегреться

3. Искривление (скручивание)

Искривление — это деформация, которая может произойти в изделиях из литья под давлением, когда разные части компонента сжимаются неравномерно. Так же, как древесина может искривляться при неравномерном высыхании, пластик и другие материалы искривляться в процессе охлаждения, когда неравномерное погружения создает чрезмерное напряжение на различных участках формируемой детали. Это чрезмерное напряжение приводит к сгибанию или скручивания готовой детали при охлаждении. Это видно в части, которая должна лежать ровно, но оставляет промежуток, когда кладется на ровную поверхность.

Причины и предотвращение искривления в отлитых деталях

Одной из главных причин искривления пластика и подобных материалов для литья является то, что охлаждение происходит слишком быстро. Часто избыточная температура или низкая теплопроводность расплавленного материала могут ухудшить проблему. С другой стороны конструкция пресс-формы может способствовать искривлению, когда стенки формы не имеют одинаковой толщины — усадка увеличивается с толщиной стенок. Вот несколько распространенных способов как можно избежать скривлений в ваших деталях:

- убедитесь, что процесс охлаждения является постепенным и достаточно длительным, чтобы предотвратить неравномерное напряжение материала

- снизьте температуру материала или формы

- попробуйте перейти на материал, который меньше сжимается при охлаждении (например, термопласты, наполненные частицами, сжимаются гораздо меньше, чем полукристаллические материалы)

- переделайте форму, чтобы она была с равномерной толщиной стенок и симметрией детали, чтобы обеспечить большую устойчивость детали при охлаждении

4. Вакуумные пустоты / воздушные карманы

Вакуумные пустоты или воздушные карманы — это захваченные пузырьки воздуха, которые появляются в готовом отлитом компоненте. Профессионалы по контролю качества обычно считают пустоты «незначительным» дефектом. Но большие или более многочисленные пустоты могут ослабить отлитый компонент в некоторых случаях, поскольку воздух находится под поверхностью изделий, где должен быть отлитый материал

Общие причины и меры по предотвращению возникновения вакуумных пустот в отлитых деталях

Одной из главных причин пустот является недостаточное давление для вытеснения воздуха из полости формы. В противном случае материал, ближайший к стенке формы, слишком быстро охлаждается, вследствие чего материал затвердевает и извлекается наружу, создавая «нарыв». Сам материал может быть особенно уязвимым к пустотам, если его плотность от расплавленного к затвердевшему состоянию значительно изменится. Пустоты труднее избежать в деталях, которые являются толще, чем 6 мм. Общие способы предотвращения пустот включают:

- повышения давление впрыска, чтобы вытеснить воздушные карманы

- тип материала с меньшей вязкостью, чтобы ограничить риск образования пузырьков воздуха

- распологать входы близко к толстым частям пресс-формы, чтобы предотвратить преждевременное охлаждению там, где материал наиболее уязвим к пустотам

5. Следы углублений

Углубления — это небольшие впадины на плоской и устойчивой поверхности отлитой детали. Они могут появиться, когда внутренняя часть формируемого компонента сокращается, втягивая материал снаружи внутрь.

Причины и предотвращения следов углублений

Следы углублений похожи на вакуумные пустоты, но обратные по причине и следствиям. Вместо того, чтобы материал охлаждался очень быстро у внешней части детали, он остывает слишком медленно. Как результат, сжатие втягивает материал внутрь, прежде чем у него появится возможность охладиться, что приводит к деградации. Как и в случае с пустотами, следы раковины чаще встречаются на более толстых частях компонента. Вот несколько шагов, которые вы можете предпринять, чтобы предотвратить этот дефект:

- увеличьте давление и время удерживания, чтобы материал у поверхности детали остыл

- увеличьте время охлаждения для ограничения сжатия

- создайте свою пресс-форму с тонкими стенками, чтобы обеспечить более быстрое охлаждение у поверхности

6. Линии спайки

Линии спайки могут появляться на поверхности отлитой части, где расплавленный материал сходился после расщепления на два или более направления пресс-формы. Линия спайки, напоминает волос, является результатом слабого связывания материала, снижает прочность детали.

Общие причины линий спайки и способы их предотвращения

Для двух (и более) потоков полимерного или другого расплавленного материала нужно поддерживать определенную температуру при столкновении. В противном случае они частично твердеют и не будут достаточно связываться там, где встречаются, в результате чего образуются швы. Распространены такие методы во избежание линий спайки в отлитых деталях:

- повышайте температуру материала для предотвращения частичного затвердения

- увеличьте скорость введения и давление, чтобы ограничить охлаждения до того, как материал заполнит форму

- переделайте форму для устранения перегородок

- выберите материал с низкой температурой плавления или вязкостью, чтобы обеспечить более быстрый поток и предотвратить раннее охлаждению

7. Брызги

Брызги могут возникнуть, когда в полость формы введена начальная «струя» расплавленного материала, который начинает твердеть до заполнения полости. Брызги часто появляются в виде четкой линии на поверхности готового изделия, идущие от начального входа. Эти видимые потоки могут привести к слабости изделия.

Причины и методы предотвращения брызг в отлитых деталях

Основная причина брызг — избыточное давление впрыска. Когда расплавленный полимер или другой материал впрыскивается через небольшой вход под высоким давлением, он часто быстро просачивается через вход, а не заполняет полость формы постепенно. Когда эта начальная струя материала охлаждается до стенок пресс-формы и начинает твердеть, остатки расплавленного материала толкают её, оставляя отпечатки на поверхности готовой детали. Избегайте брызг в отлитых деталях:

- снизьте давление впрыска для предотвращения быстрого всасывания материала в полость формы

- повысьте температуры материала и формы для предотвращения раннего отвердения начальной струи материала

- разработайте форму с входом, расположенным таким образом, чтобы материал направлялся по всей форме, а не по длине

Дефекты, как правило, связаны с использованием или хранением материалов

Дефекты литья под давлением часто могут возникать из-за материал или того, как производитель хранит и обрабатывает материал перед производственным процессом. Эти дефекты могут варьироваться от незначительных эстетических проблем к ухудшению прочности готового компонента. Также могут возникнуть серьезные проблемы безопасности, в зависимости от намерения применять продукт.

8. Выцветание/потеря цвета

Потеря цвета возникает, когда отлитая деталь имеет другой цвет, чем должна. Часто обесцвечивание ограничивается локализованной областью или несколькими полосками ненормального цвета на отлитой части. Этот дефект обычно влияет на внешний вид детали, не снижая ее прочности.

Причины обесцвечивание в отлитых изделиях и способы их избежания

Распространенной причиной обесцвечивания есть остатки гранул или смолы в сопле или пресс-форме предварительного производства. Плохая термостабильность красящего вещества или неправильное перемешивания есть еще одними причинами. Используйте такие меры, чтобы ограничить риск потери цвета в отлитых продуктах:

- убедитесь, что работники должным образом очищают сопло и пресс-формы между производственными процессами, чтобы устранить остатки гранул или основного материала

- для удаления лишнего цвета с машины используйте продувочную смесь

- убедитесь, что вы или ваш поставщик используете цветное вещество с достаточной термостойкостью

- убедитесь, что смесь равномерно смешанна

9. Расслоение

Если вы обнаружили, что тонкие слои на поверхности отлитой детали легко отделяются или отслаиваются от основного материала, тогда вы видите дефект литья, который называют расслоением. Расслоение — это дефект, который характеризуется шелушением поверхностного слоя. Обычно это расценивается как относительно серьезный дефект, поскольку он уменьшает прочность компонента.

Причины и предотвращение расслоения при литье под давлением

Наиболее частой причиной отслоения является загрязнение полимеров или других основных материалов сторонним материалом. Клейкое разделение приводит к тому, что два материалы не могут должным образом связаться друг с другом. Например, вы можете сочетать обычный основной пластик, такой как акрилонитрил бутадиен стирол (ABS), с несовместимым пластиком, таким как полипропилен (PP). В результате потеря прочности материала была бы очень опасной, если ваша деталь предназначена для безопасного использования.

Кроме материала, загрязнителем также может быть любое избыточное вещество, которым покрывают форму, для более легкого отделения компонентов. Избыток влаги на материале, из-за неправильного высыхания перед использованием, также может привести к расслоению. Рассмотрите такие действия для предотвращения этого дефекта, если обнаружите расслоение:

- повышайте температуру формы или предварительно высушите материал должным образом, если лишняя влага является проблемой

- убедитесь, что работники должным образом сохраняют и обрабатывают гранулы полимеров или основной материал для предотвращения загрязнения

- подумайте о внесении изменений в конструкцию формы с акцентом на сопло, чтобы ограничить свою зависимость от высвобождаемых материалов.

ДЕФЕКТЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, ВЫЗВАННЫЕ ПЛОХИМ ДИЗАЙНОМ ИЛИ ТЕХНИЧЕСКИМ ОБСЛУЖИВАНИЕМ

Дефекты могут быть обнаружены в отлитых изделиях из-за проблем с самим инструментом для отливки формы. Определенные дефекты, вероятно, могут возникнуть, когда пресс-форма плохо сделана. Особенно в последнем случае эти дефекты могут быть тяжелыми или дорогими для устранения в будущих производственных процессах, когда необходимо полностью капитально отремонтировать форму.

10. Недолив

Недолив материала возникает, когда поток расплавленного материала не полностью заполняет полости в пресс-форме. В результате получается, что отлитый компонент является неполным после охлаждения. Недолив может выглядеть как отсутствуе зубца на пластиковой вилке. Этот дефект классифицируются как значительный, который может влиять на функционирование или внешний вид отлитой детали.

Причины и методы предотвращения недолива в отлитых изделиях

Наиболее частой причиной недолива есть ограничения потока вследствие узких или заблокированных выходов. Иногда материал слишком вязкий или пресс-форма слишком холодная, чтобы позволить расплавленному материалу полностью заполнить форму перед охлаждением. С другой стороны захваченные воздушные карманы могут препятствовать правильному потоку, также давление впрыска может быть недостаточным. Рассмотрите следующие действия для предотвращения короткого выстрела:

- переделайте пресс-форму с более широкими каналами или впрыска для лучшего потока

- увеличьте скорость или давление для впрыска или выберите тонкий основной материал для улучшения потока

- повышайте температуру пресс-формы, чтобы предотвратить слишком быстрое охлаждение материала

- добавьте дополнительные каналы охлождения или увеличьте имеющиеся отверстия в форме, чтобы избежать захвата воздуха

11. Облой

Облой, также называют «заусенцей» — это избыток формирующего материала, который выглядит в виде тонкой губы или выступления на краю компонента. Облой появляется из-за того, что материал вытекает за пределы предусмотренных каналов потока и в пространство между инструментальными пластинами или у выталкивателя. Он обычно тонкий, но его можно считать значительным дефектом, если он особенно очевиден на изделии. Процесс переработки отлитого изделия часто включает обрезку лишнего материала.

Общие причины появления облоев и предотвращения их в отлитых изделиях

Неправильно сконструирована или изношена пресс-форма является наиболее распространенным фактором для появления облоя. Чрезмерно высокая температура формы или давление впрыска также могут создать заусеницы. Материал, протекающей через полости формы, может продвигаться между плитами, когда сила зажима пластины недостаточна. Делайте следующие шаги для предотвращения заусениц в отлитых изделиях:

- измените прес-форму, если плиты не совпадают должным образом или позволяют материалу вытекать за пределы канала

- увеличьте силу зажима плиты, чтобы обеспечить поток материала к каналу

- отрегулируйте температуру формы, давление и вентиляцию, чтобы улучшить проток материала

Вывод

Производство с применением литья под давлением обычно требует значительных передовых инвестиций в оборудование. Вот почему особенно важно спроектировать пресс-форму правильно первый раз, а не переделывать после обнаружения серьезных дефектов. Дефекты, связанные с процессом литья или материалом, решаются легче и дешевле. Но независимо от причины, дефекты в отлитых изделиях могут сильно навредить вашей репутации.

Теперь, когда вы знакомы с распространенными дефектами литья под давлением, можете принять меры, чтобы избежать их в будущем и быть уверенными, что ваши продукты будуть всегда соответствовать высоким стандартам качества и требованиям ваших клиентов.

Источник: Oliver Knack 11 Injection Molding Defects and How to Prevent Them,Manufacturing and QC blog, 11 December 2015

Брак при литье

Причины образования брака при литье под давлением,рекомендации по его устранению

1. Спаи (холодные спаи, сварные швы, стыковые швы)

В период заполнения формы на поверхности изделия могут образовываться спаи, или их ещё называют другими терминами — холодные спаи, сварные швы, стыковые швы.

Спаи образуются в результате соединения двух (или нескольких) потоков расплава, образующихся при заполнении материалом формы.

Образование спая возможно в результате обтекания материалом вставки, находящейся в форме. Вставка разделяет поток расплава на два потока. После вставки два раздельных потока соединяются. В месте соединения потоков расплав сплавляется под действием давления литья и образуется монолит — спаи (стыковой шов). Часто подобный эффект получается при производстве технических деталей при литье под давлением полиамида.

В месте соединении потоков (в спае) скапливается воздух и влага, которые содержатся в расплаве. Приток новых порций расплава отодвигает образовавшийся спай (стыковой шов) к поверхности изделия. Спай касается холодной стенки формы и на поверхности изделия остается тонкая слабо видимая риска.

Спаи довольно сложно устранить. Технологические рекомендации по устранению спаев заключаются в том, чтобы добиться улучшения сваривания двух потоков расплава и уменьшить содержание влаги и посторонних загрязнений в расплаве.

Для улучшения сваривания температуру материала Тл и температуру формы Тф следует увеличивать, давление литья Рл повышать, скорость впрыска Q увеличивать. Заполнение формы необходимо проводить на первом режиме течения.

Для снижения влаги материал нужно тщательно сушить перед переработкой.

Важную роль в устранении спаев играет тщательная проработка расположения литников и вставок на стадии проектирования изделия.

Спай можно устранить декорированном поверхности изделия, если спай не удалось устранить при проектировании изделия. В месте возможного образования спая делают так называемую «шагреневую кожу». Для чего в форме делают определенные рифления.

Устранению спая способствует увеличение размеров поперечного сечения впусков.

2. Волнистая поверхность

«Волнистая» поверхность обычно образуется на изделии, если форма заполняется на двух режимах (см. раздел «Режимы заполнения формы»).

Первый режим (I) — режим с постоянной объемной скоростью течения материала по форме. Он длится с момента начала заполнения и до момента достижения наибольшего (установленного) давления в гидроприводе Рmax. Заполнение формы в этом режиме обеспечивает хорошую внешнюю поверхность изделия.

Если установленного давления в гидроприводе не хватает для того, чтобы заполнить форму по всей длине на первом режиме, начинается второй режим убывающей скорости течения (II). При течении материала с убывающей скоростью на поверхности изделия становятся видны мелкие волны (следы течения), которые создают мутность и рябую поверхность. Это ухудшает внешний вид изделия.

Если внешний вид изделия имеет важное значение, заполнение формы необходимо осуществлять на первом режиме течения. Для этого нужно увеличить температуру материала Тл, повысить давление литья Рл, увеличить объемную скорость впрыска Q и повысить температуру формы Tф.

Увеличить текучесть материала и обеспечить заполнение формы на первом режиме можно добавлением к основному материалу модифицирующих добавок.

Если есть возможность, то для устранения рассматриваемого дефекта нужно перейти на более низковязкую марку полимера.

3. Серебристые полосы

При течении гигроскопичных полимеров, если они недостаточно хорошо высушены, на поверхности фронта потока или около его внутренней поверхности находятся пузырьки влаги.

После того, как пузырьки влаги достигли фронта потока, они начинают двигаться вместе с фронтом перпендикулярно основному потоку течения и доходят до стенок формы (см. раздел «Течение материала по форме»). На стенке формы пузырьки влаги расплющиваются и растягиваются по направлению течения материал. На поверхности изделия образуются характерные блески от влаги — серебристые полосы.

Для устранения серебристых полос на поверхности изделий материал перед переработкой нужно тщательно сушить для уменьшения в нем влаги.

Уменьшению «серебра» на поверхности изделий способствует понижение температуры материала Тл и снижение скорости заполнения формы Q.

4. Облой (подлив, грат)

Причины образования облоя могут быть разные.

Одна из причин заключается в том, что в процессе формования (в период заполнения или нарастания давления) в форме возникают высокие давления. Это особенно характерно для тонкостенных изделий и изделий с длинными путями течения. Усилие, возникающее в форме, может превысить усилие запирания формы.

В этом случае половинки формы приоткрываются и в образовавшийся зазор затекает материал. На изделии образуется облой. Его также называют подливом или гратом.

Такой вид брака приводит к дополнительной обработке изделий (зачистке) и перерасходу материала.

Эффективным способом устранения облоя является организация режима формования со сбросом давления (см. раздел «Режимы со сбросом давления»). Такой режим предотвращает развитие в форме чрезмерно высоких давлений.

Если это не удается реализовать, нужно подобрать машину с большим усилием запирания формы, уменьшить давление литья Рл и время выдержки под давлением tВПД.

Причиной образования облоя может быть чрезмерно низкая вязкость полимера, например при литье под давлением полиамида. В результате этого под действием давления литья полимер проникает в зазоры половинок формы. Это особенно характерно для таких низковязких материалов как полиэтилентерефталат, полиамиды (особенно полиамид 66).

Для устранения облоя в этом случае нужно уменьшить текучесть материала в форме. Для этого можно понизить температуру материала ТЛ и температуру формы Тф . Устранению облоя способствует понижение давления литья Рл и снижение объемной скорости впрыска Q.

5. Пригары

Пригары — вид брака, при котором в крайних от литниках областях изделия образуются обугленные точки или участки.

Этот вид брака связан с тем, что при впрыске в конце формы образуются замкнутые воздушные полости, в которых материал, затекающий в форму, запирает воздух.

При быстром затекании (большая скорость впрыска) сжатие воздуха происходит мгновенно. В результате этого воздух разогревается до 400 — 600°С. Этот раскаленный воздух сжигает фронтальные слои материала. На изделиях появляются черные обугленные участки.

Для устранения этого дефекта при проектировании формы требуется предусмотреть каналы для выхода воздуха.

В случае возникновения этого дефекта на уже изготовленных формах следует уменьшить объемную скорость впрыска Q. Уменьшению пригаров способствует также снижение давления литья Рл.

6. Увеличенная толщина изделий

Причин увеличения толщины изделий по сравнению с заданной может быть несколько.

Причиной увеличения толщины изделий может быть образование облоя (см. раздел «Облой»). Если образовался облой (подлив), половинки формы опираются на заусеницы и полость формы оказывается толще. Толщина изделия становится больше. Вес изделия увеличен.

Причиной увеличения толщины изделий может быть ошибка в расчетах глубины формы при

ее проектировании. Этот дефект возникает независимо от материала литья, он может появиться при литье под давлением полиамида, ПЭ, ПП, ПС и другого полимера.

Причиной увеличения толщины изделий может быть также значительное увеличение размеров формы (глубины) при формовании. Это происходит в результате недостаточной жесткости машины, высокой жесткости формы и высокого давления, развиваемого в форме при формовании (см. раздел «Изменение размеров формы при формовании»).

Для устранения этого дефекта при проектировании формы необходимо правильно задать жесткость формы.

Для уменьшения эффекта изменения размеров изделий при литье целесообразно применять режимы формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Если это не удается реализовать, снижают давление литья Рл.

7. Излишний вес изделий

В случае, если изделие имеет все удовлетворительные показатели (внешний вид, механические свойства и пр.), но есть стремление уменьшить вес изделий для экономии сырья, это можно достигнуть регулированием технологических параметров литья, которые влияют на подпитку материалом формы во время выдержки под давлением.

Для уменьшения веса изделий следует сократить давление формования Рф, если применяют режим формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Если на машине нет режима со сбросом давления, уменьшают давление литья Рл. Сокращают время выдержки под давлением, уменьшают ход шнека Н и увеличивают на 5-7 0С температуру материала Тл.

Необходимо учитывать, что каждый из перечисленных параметров независимо от других приводит к уменьшению веса изделий. Поэтому одновременное изменение всех параметров для понижения веса может привести к недоливам.

Приведенные параметры перечислены в последовательности их уменьшения влияния на изменение веса изделий. Для достижения желаемого результата следует последовательно изменять каждый технологический параметр в отдельности. При этом внимательно контролировать соответствие показателей качества изделия предъявляемым требованиям.

8. Колебание веса изделий

Колебание веса изделий — разница веса отливок, получаемых от цикла к циклу на одной и той же форме.

Причинами колебания веса могут быть следующие факторы: выбор машины сделан неверно, машина неправильно отрегулирована, неисправности в рабочих узлах машины.

Машина может быть выбрана неправильно по объему отливки. Если объем отливки составляет менее 30% от номинального объема впрыска, погрешность

на точность хода шнека, которая есть на машине, может влиять на отклонения веса изделий.

Машина может быть выбрана неправильно по усилию запирания формы. Если усилие запирания недостаточно, то в различных циклах форма может по-разному увеличивать свой объем. Это является причиной колебания веса изделий.

Такой же эффект возникает, если усилие запирания отрегулировано неправильно — на меньшую величину по сравнению с паспортной характеристикой.

Колебание веса изделий может происходить в результате неисправностей клапана давления в гидросистеме литьевой машины. Если масло засорено или в масле есть вода то может происходить ржавление и заедание клапана. Давление литья Рл от цикла к циклу может колебаться и в соответствии с этим будет колебаться вес изделия.

9. Плохой съем изделий

Плохой съем изделий из формы связан с повышенным прилипанием материала к внутренним стенкам полости формы.

Плохой съем может возникнуть как при литье под давлением полиамида, так и других материалов. Он приводит к деформированию, образованию сколов, растрескиванию изделий при их съеме из формы, а также возникновению коробления изделий.

Причинами плохого съема могут быть следующие факторы: литьевая форма неправильно сконструирована, наличие неровностей и поднутрений на форме, разница в температурах половинок формы.

Для устранения прилипания исправляют форму.

Эффективным способом улучшения съема изделий из формы является применение модифицирующих добавок, которые добавляют к основному материалу. Добавки создают адгезивный слой между полимером и внутренней поверхностью полости формы.

Облегчению съема изделий из формы способствует изменение технологических параметров литья. Технологические параметры литья корректируют таким образом, чтобы уменьшить прилипание материала к металлу формы и снизить затекание материала в различного рода неровности и шероховатости, которые имеются на поверхности формы.

Для этого понижают температуру материала Тл и температуру формы Тф, снижают давление литья Рл и время выдержки под давлением tвпд. Уменьшают продолжительность охлаждения tохл.

10. Недостаточный глянец

Глянец (блеск) — важный показатель внешнего вида изделий.

Глянец поверхности изделия зависит от природы (свойств) материала, качества обработки формы, а также от технологии литья.

К полимерным материалам, которые по своей природе имеют высокий показатель глянца относятся следующие: МСН — пластики, полиметилметакрилат ПММА, полистирол блочный общего назначения ПС, поликарбонат ПК, полисульфон ПСФ, АБС — пластики (особенно специальные марки с высоким показателем глянца), сополимеры формальдегида, полиамид — 6, полиамид — 66, полиамид — 610, полиэтилентерефталат ПЭТФ, полибутилентерефталат ПБТФ, полиамид- 12.

Для получения блестящей внешней (видовой) поверхности изделия нужно обеспечить хорошую обработку поверхности формы, оформляющую эту видовую поверхность.

Угол отражения (глянец) зависит от режима течения материала в форме при заполнении. Для получения хорошей глянцевой поверхности нужно обеспечить, чтобы заполнение формы проходило на первом режиме — режиме постоянной объемной скорости течения (см. раздел «Режимы заполнения формы»),

Если это не обеспечить, форма заполняется на втором режиме — режиме убывающей скорости течения. При таком режиме поверхность изделия становится волнистой и глянец исчезает.

Для перехода от второго режима течения к первому и получения глянца нужно повысить температуру материала Тл и температуру формы Тф, а также увеличить давление литья Рл и объемную скорость впрыска Q.

Поверхность изделия становится более глянцевой, если она в большей мере копирует поверхность формы (при условии высокого качества обработки поверхности формы). Для обеспечения этого время выдержки под давлением tвпд следует увеличивать.

Поэтому увеличение времени выдержки под давлением tвпд способствует получению глянцевой поверхности.

Для повышения глянца кристаллических материалов требуется получить при формовании аморфизированную структуру поверхностного слоя изделия. Это достигается понижением температуры материала Тл и температуры формы Тф, а также увеличением скорости впрыска Q и давления литья Рл.

11. Недоливы

Недоливами называют неполное заполнение формы.

Первая причина образования недоливов может заключаться в том, что неправильно подобрана марка полимера по вязкости, это встречается литье под давлением полиамида и других материалов. Для формования изделия требуется более низковязкая марка полимера с более высокой текучестью. В этом случае, если есть возможность, нужно перейти на более низковязкую марку полимера.

Вторая причина — высокое гидравлическое сопротивление затеканию материала в форму, например при литье под давлением полиамида. Для улучшения формуемости материала в форме используют регулирование технологических параметров литья. Повышают температуру материала Тл, т.к. вязкость материала уменьшается и текучесть повышается. Улучшению формуемости материала способствует повышение температуры формы Тф. но в меньшей мере, чем повышение температуры материала Тл. Недоливы устраняют увеличением скорости впрыска Q, повышением давления литья Рл, увеличением хода шнека Н.

Третья причина образования недоливов — неисправности в литьевой машине, приводящие к недостаточной порции материала для полного оформления изделия. Например, недоливы могут быть при износе клапана наконечника шнека. В этом случае материал при перемещении шнека вперед при впрыске поступает не только в форму, но и течет по виткам шнека в обратном направлении.

Для устранения этого нужно заменить клапан наконечника шнека. Методика проверки клапана шнека дана в разделе «Рекомендации по организации процесса пластикации» .

Эффективным средством улучшения формуемости материала и устранения недоливов является применение модифицирующих концентратов.

12. Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел «Ориентация и внутренние напряжения»).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

13. Утяжины

Утяжины представляют собой местные углубления на поверхности изделия, связанные с неравномерным охлаждением отдельных участков изделия. Утяжины образуются за счет местных утолщений на обратной стороне изделия (ребра жесткости, бабышки, изменение толщины стенок).

Основной способ устранения утяжин — это правильное проектирование форм. Не рекомендуется размещать утолщения (ребра жесткости, бабышки и пр.) на обратной стороне видовых наружных поверхностях изделия.

Чистота обработки формы подчеркивает утяжины. Чем выше чистота обработки формы, тем яснее проявляются все световые эффекты и все мельчайшие неровности (углубления) поверхности.

Поэтому, если расположение утолщений избежать невозможно, то их отрицательное влияние может быть сглажено созданием матовой поверхности или, так называемой, «шагреневой кожи». Для этого делают специальные рифления на поверхности формы, которые при формовании отпечатываются на поверхности изделия.

Регулирование технологических параметров так же способствует уменьшению утяжин. Для уменьшения утяжин понижают температуру материала Тл и температуру формы Тф. Уменьшению утяжин способствует повышение давления литья Рл и времени выдержки под давлением tвпд, т.к. увеличивается подпитка материалом формы и компенсируется усадка материала в результате охлаждения. С целью уменьшения утяжин повышают объемную скорость впрыска Q.

Для выбора наиболее эффективного параметра (Тл или Рл) для уменьшения утяжин необходимо оценить расположение утяжин по отношению к впуску.

Утолщение может быть близко расположено к впуску. В этом случае целесообразно устранить утяжину снижением температуры материала Тл, т.к. давление, возникающее в этой точке в период подпитки достаточно велико, чтобы сформировать качественную поверхность изделия.

Если утолщение расположено достаточно далеко от впуска, то давления в точке Б может не хватить, чтобы компенсировать температурную усадку материала. Давление в т.Б меньше, чем давление в точке А в результате возникающего перепада давления по длине формы. В этом случае целесообразно увеличить давление литья

Рл.

Увеличение размеров впуска способствует уменьшению утяжин, т.к. в большей мере компенсируется усадка материала при охлаждении.

14. Пустоты

Пустоты представляют собой каверны и пузыри внутри изделия.

При образовании пустот необходимо проверить объем впрыска (ход шнека Н). Если Vвпр {Н} окажется недостаточным, его следует увеличить.

Нужно также проверить работу клапана наконечника шнека. При впрыске материала в форму не должно быть утечек в обратном направлении (см. раздел «Рекомендации по организации процесса пластикации»).

На образование пустот оказывают влияние технологические параметры литья.

Для уменьшения пустот нужно увеличить подпитку материалом формы при охлаждении для компенсации усадки. Для этого повышают давление литья Рл или давление формования Рф, если применяют режим формования со сбросом давления (см. раздел «Режимы со сбросом давления»), увеличивают время выдержки под давлением tвпд повышают температуру формы Тф.

Уменьшению пустот способствует снижение теплового сжатия материала при охлаждении в форме. Для этого уменьшают температуру материала Тл.

Увеличение размеров впуска улучшает подпитку материалом формы при охлаждении и уменьшает пустоты.

15. Дырки

Причиной образования дырки в одной из стенок изделия может быть нарушение соосности деталей формы.

Рассмотрим это на примере простейшего изделия — стакан с центральным литником.

Если соосность деталей формы не нарушена, то заполнение формы происходит равномерно по уровням, равноудаленым от литника. Образование брака типа «дырки» в этом случае исключено.

Если соосность деталей формы нарушена, то заполнение такой простейшей формы происходит сложно. По той стенке формы (А), толщина которой меньше (в результате несоосности), затекание будет замедленным. Все другие стенки будут оформляться раньше, чем стенка А. Поэтому заполнение стенки А пойдет с боковых сторон. Если давление литья Рл недостаточно, то на стенке А образуется дырка. Если давление литья Рл достаточно, то на стенке А образуется спай.

Для устранения таких видов брака нужно проверить соосность деталей формы и устранить нарушение соосности.

Литье зубных протезов. Возможные ошибки при подготовке зубных протезов к литью.

Литье – процесс производства фасонных отливок, путем заполнения жидким металлом заранее подготовленных форм, в которых металл затвердевает.

Способы заливки форм металлом

- Свободная заливка – МЕ заполняет форму свободно, но под действием гравитационных сил.

- Заливка во вращающуюся форму под влиянием гравитационных и центробежных сил.

- Заливка давлением (поршневым или воздушным) с применением литейных машин.

- Заливка вакуумным всасыванием

для каждого способа заливки существуют литейные машины.

Для получения металлических деталей посредством литья используют два метода:

- Литье по выплавляемым моделям из моделировочного воска в формах из огнеупорного материала.

- Метод литья по выплавляемыми моделям на огнеупорных моделях, помещенных в формы их огнеупорного материала.

Процесс литья включает в себя ряд операций

- Изготовление восковой модели, в случае литья на огнеупорных моделях – получение огнеупорной модели, затем моделирование.

- Установка литникообразных штифтов и создание литниковой системы.

- Покрытие модели огнеупорным облицовочным слоем

- Формовка модели с огнеупорной массой в муффем или в апокку

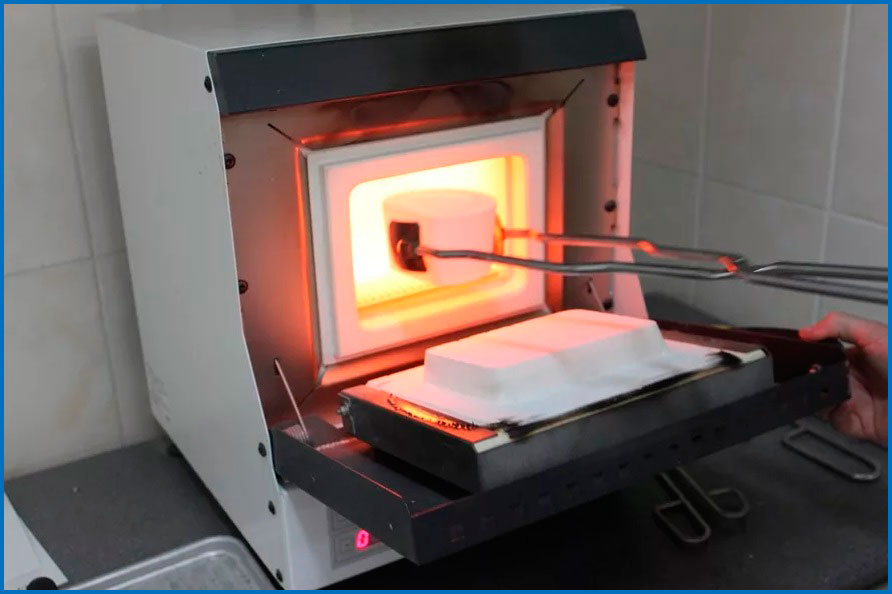

- Выплавление воска

- Сушка и обжиг формы

- Плавка сплава

- Литье сплава

- Освобождение деталей от огнеупорной массы и литниковой системы

- Окончательная обработка деталей из сплавов

Одним из наиболее важных этапов для литья является дублирование моделей

первое, правильно установить модель (равномерно на основании), далее залитие силиконом, получается слепок, что бы модель получилась гладкая – дублирование с помощью силикона, существуют силиконовые и гидроколлоидные дублирующие массы, те и другие имеют недостатки и достоинства

Гидроколлоидные

+ Достаточно дешевые

+ Можно использовать многократно

— Модели нужно подготавливать для дублирования этими массами, чтобы она насытилась водой и была нагрета (типа желе). В течение 10-15 мин при 380С

Силиконовые

+ Модель не нужно нагревать

+ Материал лучше отображает рельеф

+ Жидкотекучий материал, состоит из 2 паст, которые смешиваются м/у собой

— Дорогой материал

— Его нельзя повторно использовать

Специальные жидкости WAХIT, Picosilk

Паковочные массы не содержащие гипса предназначены для изготовления моделей-дубликатов и литейных форм для техники модельного литья. При работе с силикатными материалами сначала создается огнеупорная рубашка (тонкий слой огнеупорной массы), затем апокка заполняется силикатным песком.

Фосфатные массы рубашки не требуют.

Фосфатные «шок-массы» экономят время и схватывания не нужно ждать, он практически сразу ставится в муфельную печь при Т=9000С

Расширение общее зависит от подмешиваемой жидкости.

При 100% концентрации расширение на 0,1 общее расширение 0,7

Замешивание паковочной массы в вакуумном смесителе. Имеется колба для порошка и жидкости и замешивается материал в вакууме, во избежание пор в вакууме. Далее материалом заполняют форму на вибростолике, чтобы придать хорошую текучесть материалу, далее мы получаем огнеупорную модель.

Огнеупорные материалы в кювете для дублирование должна схватываться под давлением для уплотнения (30).

Огнеупорные материалы (ОМ) – копия той модели, на которой должна изготавливаться конструкция, чтобы огнеупорная масса была газопроницаемая ее нужно обработать на тримере (дно и стенки) снимается только глянцевый слой. Далее просушка модели в течение 40 минут при Т 800С в сушильном шкафу.

Закаливание — если модель изготовлена при использование гидроколлоидным масс, то ее рекомендуется закалить, так как масса в своем составе имеет влагу, чтобы она не попадала в огнеупорные материалы.

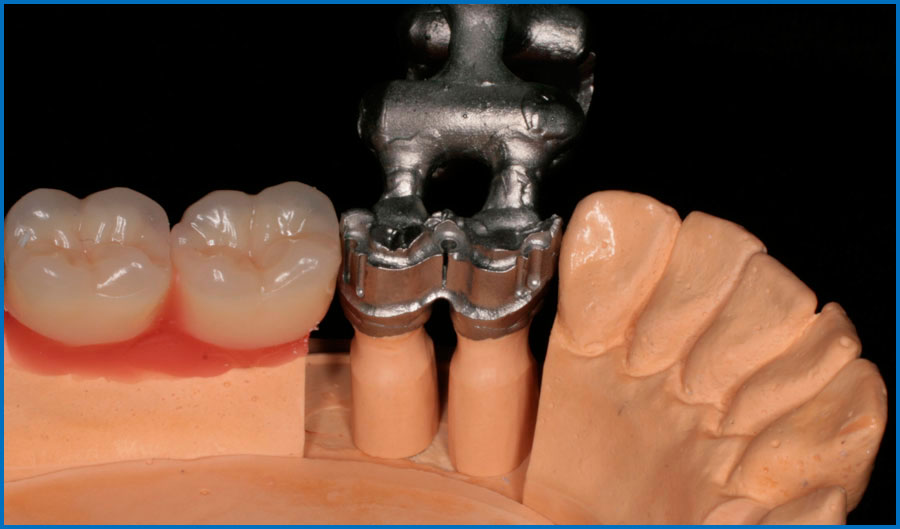

Разборная модель используется для литья конструкций со снятия первым способом.

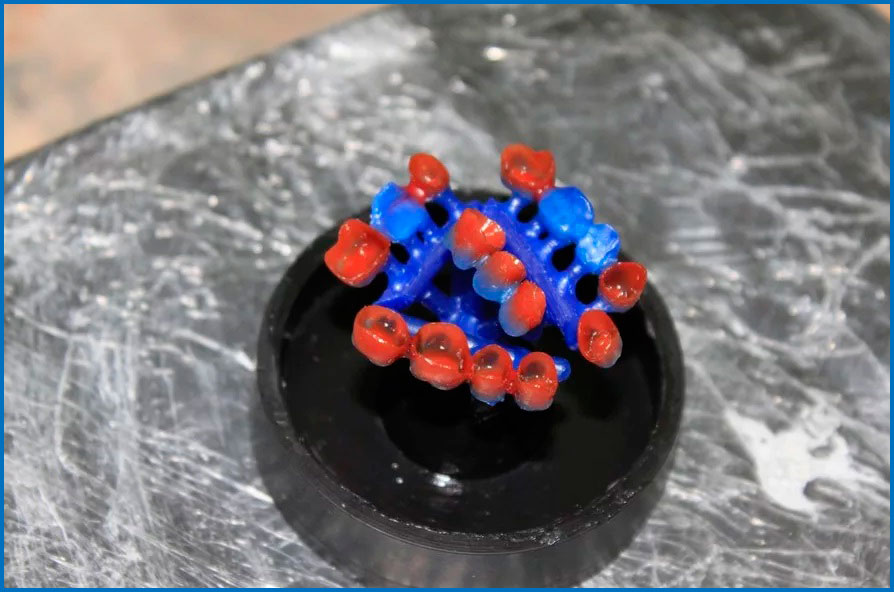

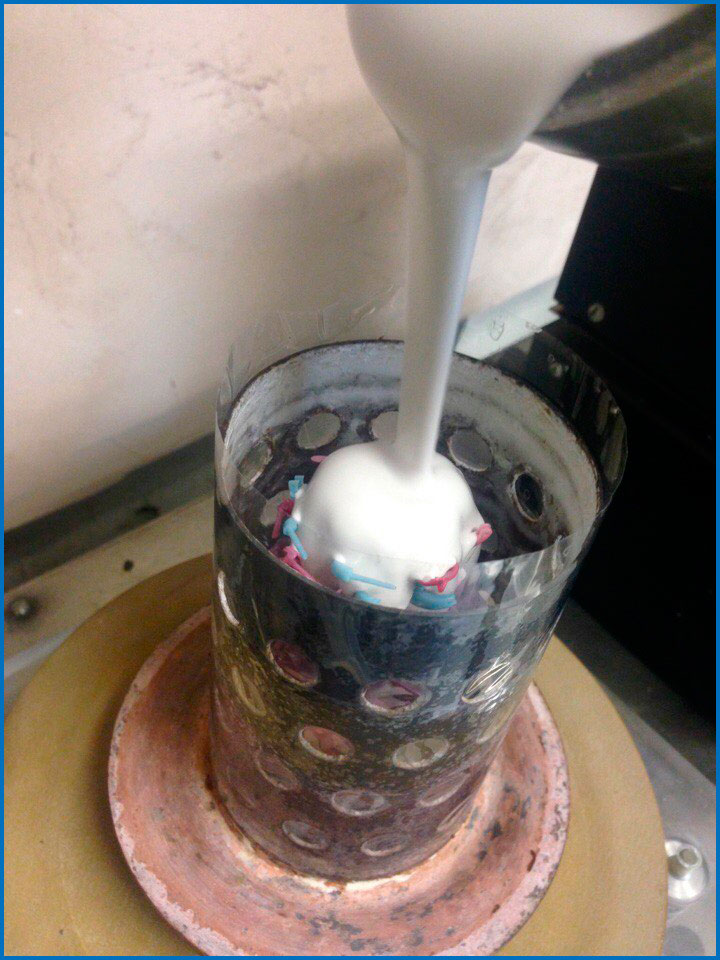

Литниково-питающая система устанавливается к готовой модели. Усадочная муфта – чтобы не образовывалось пор и конструкция могла бы брать Ме из муфты (балка или шарик). Отливаемая конструкция устанавливается на подопочный конус и образуется литниковое дерево. ОМ в вакууоном смесители, далее в апокку, аппарат под давлением, отливка конструкции с помощью вакуумной машины.

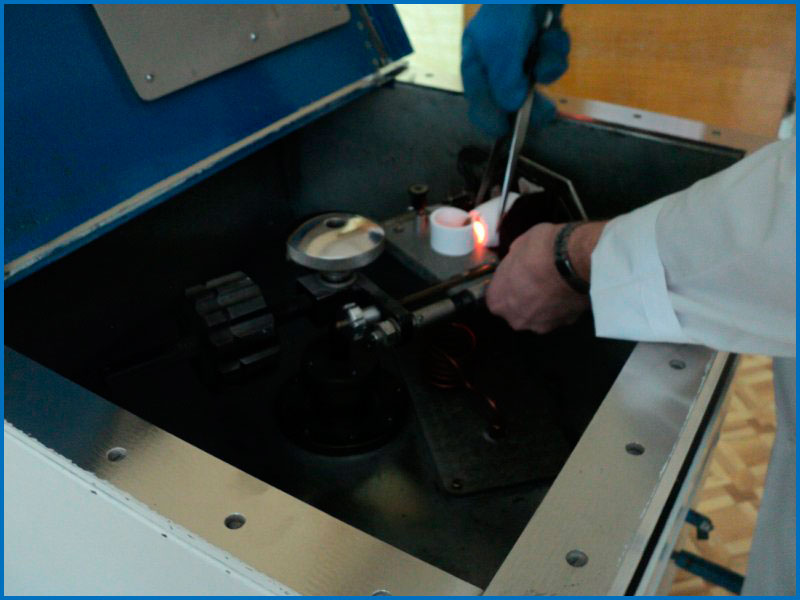

Части тигеля всего две. С помощью индуктора расплавляется Ме. Когда он расплавится одна часть тигеля опускается, и ме начинает вытекать в установленную разогретую апокку с литниковым деревом.

Существуют аппараты для подготовки дублирующих масс, аппарат Гиловик (для разогрева гидроколлоидной массы при Т 64) , аппарат для смешивания силикона, установлен миксер внутри на выходе готовый материал.

На ОМ установка литнико-пинающей системе сверху или ч/з основание цоколя.

I этап – разогрев или расплавление Ме

II этап – муфельная печь Т 1044 разогрев апокки, форма устанавливается в машину, происходит окончательное раплавление МЕ

III этап – остывание Ме

Форма литников зависит от отливаемой конструкции.

Профиль сечения круглый – бюгель (НЧ), несъемный

Полирование – снять окисли с конструкции

Центробежные машины ручного управления для литья сплавов золота.

Дефекты

Усадочные раковины в области литника.

Характерные признаки. Пористая, неровная поверхность или углубление неправильной формы с ровными краями.

Причины возникновения дефекта, методы их устранения

- Отсутствие, недостаточная по объему противоусадочная «муфта», а также расположение ее от детали более, чем на 2,0 – 2,5 мм.

- Тонкий литнико-образующий штифт

- Резкое охлаждение отлитой детали

Усадочные раковины на разных участках детали

Характерные признаки. Углубления неправильной формы с ровными глад краями, но шероховатой поверхностью

Причины возникновения дефекта. Недостаточное количество литейных каналов, при отливке равнообъемной по протяженности детали

Газовые раковины

Характерные признаки. Углубления округлой формы с гладкой поверхностью

Причины возникновения дефекта

- Выделение паровых веществ из формы во время литья

- недостаточное удаление влаги при сушке и прокаливании.

Холодный спай (стык)

Характерные признаки. На поверхности линия соприкосновения 2-х потоков Ме с закругленными краями и блестящей поверхностью

Причины возникновения дефекта

- Недостаточный объем литнико-питающей системы

- Металл плохо разогрет, и встреча потока метллоа, которые не контактируют между собой

Недолив – неполное заполнение формы металлом

Характерные признаки. В участках недолива дефект округлой формы и грани с гладкой поверхностью

Причины возникновения дефекта

- Малый диаметр литейных каналов и малое их количество

- Малое количество Ме, его неравномерное расплавление

- Низкая Т кюветы, апокки или формы

- Низкая Т Ме

- Засорение литникового канала апакковочной массой

- Засорение формы, формовочным материалом

- Недостаточный начальный крутящий момент машины

Прибыли

Характерные признаки. Выступы округлой формы или шероховатая поверхность

Причины возникновения дефекта

- Поры в облицовочном слое или в огнеупорном материале

- Трещины в облицовочном слое, образующиеся вследствие быстрого подъема Т при обжиге.

Шлаковые раковины

Характерные признаки. Неправильной формы раковины с рваными краями

Причины возникновения дефекта

- Перегрев металла выше точки кипения, и образование различных окислов

- Попадание в форму включений из восковой репродукции

- Некачественный химический состав сплава металлов

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.